Procedimiento para fabricar un molde de impresión rotativo para su uso en un procedimiento de impresión por rotación de rodillos.

Procedimiento para el borrado y la nueva formación de imágenes sobre un cilindro de impresión para la fabricación de huecograbados de ilustración entre dos operaciones de impresión que llevan a diferentes productosde impresión,

con las siguientes etapas de procedimiento:

- aplicar un material de revestimiento no metálico sobre la superficie exterior cilíndrica de un cuerpo base de molde cilíndrico (2) del cilindro de impresión, aplicándose como material de revestimiento un material compuesto (3) endurecible mediante polimerización tras la operación de revestimiento que comprende al menos un aglutinante orgánico con nanopartículas y/o micropartículas (6) contenidas en el mismo con un recubrimiento organófilo compatible con aglutinantes que rodea las partículas (6), para fabricar una superficie cerrada del material compuesto (3);

- endurecer el material de revestimiento aplicado para formar una capa compuesta (33) y

- formar nuevas imágenes mediante la introducción de una estructura de alvéolos (9) en el material de revestimiento;

- eliminándose parcialmente una capa compuesta (3), sobre la que ya se han formado imágenes, sin retirarse completamente de su base para borrar el cilindro de impresión ya utilizado;

- realizándose la aplicación como un revestimiento posterior con el grosor de capa necesario mediante un revestimiento por inmersión, una aplicación por rasqueta o cilindros con el material compuesto prepolimérico (3) y

- llevándose a cabo la nueva formación de imágenes sobre la capa compuesta (33) mediante radiación láser antes de la operación de impresión subsiguiente.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09009725.

Solicitante: Prinovis Dresden GmbH & Co. KG.

Nacionalidad solicitante: Alemania.

Dirección: Meinholdstrasse 2 01129 Dresden ALEMANIA.

Inventor/es: BOHNE,YVONNE, ELSNER,CHRISTIAN DR, RAUSCHENBACH,BERND PROF. DR, JAHN,CLAUDIA DR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41C1/05 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41C PROCESOS DE FABRICACION O DE REPRODUCCION DE SUPERFICIES DE IMPRESION (procesos fotomecánicos para producir superficies de impresión G03F; procesos fotoeléctricos para producir superficies de impresión G03G). › B41C 1/00 Preparación de la forma o del cliché. › Cabezas de grabación generadoras de calor, p. ej. con láser, con haz de electrones.

- B41C1/18 B41C 1/00 […] › Formas de impresión curvas o cilindros de impresión.

PDF original: ES-2459346_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar un molde de impresión rotativo para su uso en un procedimiento de impresión por rotación de rodillos La invención se refiere a un procedimiento para el borrado y la nueva formación de imágenes sobre un molde de impresión rotativo para su uso en un procedimiento de impresión por rotación de rodillos con las etapas de procedimiento de la reivindicación 1.

El huecograbado rotativo es adecuado para fabricar principalmente productos de grandes tiradas, a diferencia de otros procedimientos de impresión como la impresión plana, la impresión en relieve, la impresión digital o la serigrafía. Característico del huecograbado es que los puntos individuales de la imagen de impresión se sitúan en bajorrelieve en la superficie del cilindro de molde de impresión. Se denominan alvéolos y resultan de la transferencia de imagen de impresión mediante grabado o grabado al agua fuerte. En la operación de impresión absorben, en función de su volumen, la cantidad correspondiente de tinta de impresión y la proporcionan de forma puntual al material a imprimir.

En la impresión de revistas y catálogos (huecograbado de ilustración) se añade la dificultad de que el tiempo entre la entrada del archivo y el acabado del molde de impresión y, finalmente, de la entrega del producto impreso, desempeña un papel decisivo. La velocidad de la banda de papel de > 15 m/s es muy elevada y las cantidades de tinta transferidas con anchos de banda de hasta 4, 32 m son muy elevadas. Para poder secar éstas de manera lo suficientemente rápida se emplea tinta que contiene disolventes.

En la práctica se emplean para ello diferentes procedimientos para fabricar estos alvéolos y diferentes materiales en los que se introducen los alvéolos.

Como estado de la técnica esencial se conocen desde hace muchos años moldes de huecograbado que están compuestos por un cilindro de acero con un revestimiento base de cobre. Sobre este revestimiento base de cobre se galvaniza una capa de cobre adicional como capa de cobre de grabado que tiene un grosor de capa de aproximadamente 0, 5 mm. Esta capa de cobre de grabado se procesa por la superficie y a continuación se graba para estampar en la misma una imagen de impresión o letra en forma de alvéolos.

Para mejorar la resistencia frente a desgaste, la capa de cobre de grabado ya grabada se dota adicionalmente de un cromado duro, para lo que se utilizan procedimientos de aplicación galvánica.

Los moldes de impresión rotativos „clásicos“ de este tipo con un revestimiento metálico se pueden utilizar de nuevo tras la impresión eliminando el revestimiento delgado de cobre hasta la superficie del cilindro de acero.

Resulta desventajoso con respecto a estos moldes de impresión rotativos clásicos con un revestimiento metálico en particular que sean necesarias por un lado una pluralidad de etapas de procedimiento con un gran despliegue de tiempo y costes y por otro lado etapas de revestimiento galvánico que afectan al medioambiente.

Como estado de la técnica adicional ya se conocen procedimientos para fabricar moldes de huecograbado borrables y reutilizables que en la literatura de patentes aparecen de la siguiente manera: por ejemplo, el documento WO 02/40272 A1 describe un procedimiento para fabricar alvéolos de trama en cuerpos base preferiblemente con simetría de rotación mediante radiación láser temporalmente modulada, en particular pulsada. A través de la zona de capa superior prevista para el estampado de información se aplica una capa que facilita la abrasión, a través de la que se introducen alvéolos de trama mediante radiación láser en las zonas de capa superior mediante ablación de material. A continuación se retira esta capa que facilita la abrasión con el fin de obtener alvéolos de trama sin rebabas.

En comparación con el grabado electromecánico o grabado láser convencional, un procedimiento láser directo de alta resolución de cilindros de cromo o cobre que se describe en el documento EP 1568490 A1 consigue unas resoluciones claramente mayores de alvéolos y, con ello, unos contornos más finos en la imagen de impresión. Sin embargo, resulta desventajoso el tiempo de grabado considerablemente prolongado con costes de fabricación no reducidos de los cilindros.

Por el documento DE 10 2005 052 156 A1 se conocen un procedimiento y un dispositivo para el huecograbado mediante un molde de huecograbado borrable y reutilizable. Los moldes de huecograbado representados en el mismo están configurados como cilindros macizos, como manguito de pared tubular o pared delgada, sobre los que se graba una trama base de manera análoga a un molde de huecograbado convencional en cobre. Para aumentar la durabilidad, se aplica sobre la capa grabada con la trama base en primer lugar una capa de cromo y a continuación un revestimiento duro como por ejemplo carbono similar a diamante, nitruro de titanio o carburo de wolframio.

Además se describen cilindros de trama que llevan revestimientos de cerámica térmicamente inyectados en los que se graba una trama base de huecograbado mediante láser.

Por este documento se conoce que para aumentar la resistencia frente a abrasión se le tiene que añadir al material de carga un polvo de material duro con un tamaño de grano inferior a 1 μm.

La formación de imágenes se realiza mediante ablación térmica mediante un dispositivo de transferencia de puntos de imagen al eliminarse por las imágenes material de carga de los rebajes.

Tras la operación de impresión, el molde de huecograbado conocido pasa por una operación de borrado en la que el material de carga así como la tinta restante de la operación de impresión se eliminan completa o parcialmente mediante láser. A continuación, la trama base del molde de huecograbado se puede rellenar de nuevo, por lo que queda preparada para la formación de imágenes con una nueva operación de impresión.

Por el documento DE 10 2005 052 157 A1 se conocen un dispositivo y un procedimiento para la formación de imágenes sobre un molde de huecograbado borrable y reutilizable, para lo que se emplean varios rayos láser que pueden proceder de uno o varios láser.

Por el documento EP 1 410 924 A1 se conoce un procedimiento de fabricación para un molde de huecograbado en el que sólo se aplica una capa resistente frente a desgaste sobre el molde de impresión cilíndrico de manera correspondiente a la aplicación deseada. Esta capa resistente frente a desgaste forma la superficie de grabado del molde de impresión y puede estar compuesta por un material duro, un material compuesto o metal. Se mencionan diferentes procedimientos de revestimiento. Alvéolos para alojar la tinta de impresión se forman mediante grabado mecánico, grabado láser o procedimientos de grabado al agua fuerte. Con respecto a la reutilización está previsto eliminar la capa resistente frente a desgaste que lleva imágenes tras la operación de impresión de forma química, electroquímica o mecánica.

Por el documento DE 101 26 264 A1 se conocen un cilindro de huecograbado, un procedimiento para fabricar un cilindro de huecograbado y un procedimiento para reciclar un cilindro de huecograbado, describiéndose en detalle un cilindro de huecograbado en el que se aplica sobre un cilindro de acero dotado de una capa auxiliar un revestimiento de cerámica mediante un procedimiento de pulverización de plasma. Para "borrar" el cilindro de huecograbado tras el proceso de impresión está previsto un tratamiento de reciclaje en el que se pule el cilindro que lleva imágenes. De este modo se produce una pieza bruta cilíndrica usada reutilizable.

Por el documento genérico EP 584 857 A2 se conoce un cilindro de huecograbado compuesto por un cilindro de acero con un revestimiento que lleva la imagen de impresión a gravar. Para aumentar la vida útil del revestimiento, éste está compuesto por poliamida, pudiendo prolongarse la vida útil añadiendo pigmentos en el intervalo submicrométrico.

En general se ha de señalar con respecto a las fuentes anteriormente indicadas del estado de la técnica que los materiales poliméricos, plásticos termoplásticos, resinas, ceras, etc. que se han propuesto en las mismas no cumplen con las exigencias fundamentales con respecto a un procedimiento de huecograbado rotativo. En particular, no son lo suficientemente resistentes frente a tolueno y no son lo suficientemente resistentes frente a desgaste. Con respecto a la calidad del grabado láser se ha de constatar que en el enfoque del rayo láser grabador se producen fenómenos de flujo del material en el alvéolo y, con ello, definiciones de contorno.

El documento JP 2000-015770 A enseña el borrado y la nueva formación de imágenes... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el borrado y la nueva formación de imágenes sobre un cilindro de impresión para la fabricación de huecograbados de ilustración entre dos operaciones de impresión que llevan a diferentes productos de impresión, con las siguientes etapas de procedimiento:

-aplicar un material de revestimiento no metálico sobre la superficie exterior cilíndrica de un cuerpo base de molde cilíndrico (2) del cilindro de impresión, aplicándose como material de revestimiento un material compuesto

(3) endurecible mediante polimerización tras la operación de revestimiento que comprende al menos un aglutinante orgánico con nanopartículas y/o micropartículas (6) contenidas en el mismo con un recubrimiento organófilo compatible con aglutinantes que rodea las partículas (6) , para fabricar una superficie cerrada del material compuesto (3) ; -endurecer el material de revestimiento aplicado para formar una capa compuesta (33) y -formar nuevas imágenes mediante la introducción de una estructura de alvéolos (9) en el material de revestimiento; -eliminándose parcialmente una capa compuesta (3) , sobre la que ya se han formado imágenes, sin retirarse completamente de su base para borrar el cilindro de impresión ya utilizado; -realizándose la aplicación como un revestimiento posterior con el grosor de capa necesario mediante un revestimiento por inmersión, una aplicación por rasqueta o cilindros con el material compuesto prepolimérico (3) y -llevándose a cabo la nueva formación de imágenes sobre la capa compuesta (33) mediante radiación láser antes de la operación de impresión subsiguiente.

2. Procedimiento según la reivindicación 1,

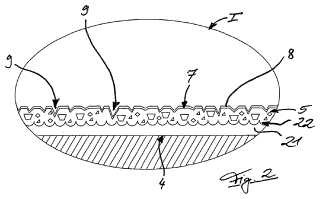

caracterizado por que sobre la superficie (7) del material compuesto (3) se aplica tras la introducción de la estructura de alvéolos (9) una capa de barrera no metálica (8) .

3. Procedimiento según la reivindicación 2,

caracterizado por que el material compuesto (3) solidificado forma una capa compuesta (33) y la capa de barrera (8) tiene una mayor dureza y/o una mayor resistencia frente a disolventes que la capa compuesta (33) .

4. Procedimiento según una de las reivindicaciones anteriores,

caracterizado por que el material compuesto (3) aplicado se endurece mediante radiación VUV, radiación UV, radiación de electrones, radiación gamma y/o un plasma.

5. Procedimiento según la reivindicación 4,

caracterizado por que el endurecimiento del material compuesto (3) se secunda térmicamente.

6. Procedimiento según una de las reivindicaciones anteriores,

caracterizado por que el material compuesto (3) se estructura y/o se elimina mediante la radiación láser.

7. Procedimiento según una de las reivindicaciones anteriores,

caracterizado por que la superficie exterior cilíndrica (4) del cuerpo base de molde (2) está dotada de una estructuración base (20) .

8. Procedimiento según una de las reivindicaciones anteriores,

caracterizado por que el borrado y/o la nueva formación de imágenes sólo se realiza sobre tramos parciales de la capa compuesta (33) .

9. Procedimiento según una de las reivindicaciones anteriores,

caracterizado por que la capa compuesta (33) aplicada sobre la superficie exterior cilíndrica (4) se alisa mecánicamente antes de la nueva formación de imágenes.

10. Procedimiento según una de las reivindicaciones anteriores,

caracterizado por que para ajustar formas de alvéolos definidas se realiza una conformación de rayos de la radiación láser.

Patentes similares o relacionadas:

Método para fabricar planchas de impresión de manga, del 22 de Abril de 2020, de Honda Carax Co., Ltd: Un método para fabricar una plancha de impresión de manga que comprende una plancha de impresión enrollada alrededor de una superficie periférica […]

Placa de impresión flexográfica mejorada y método para su fabricación, del 5 de Febrero de 2020, de Xeikon Prepress N.V: Una placa de impresión flexográfica, que comprende al menos un área de impresión de medios tonos con una pluralidad de puntos de medios tonos; […]

Método para fabricar una plancha original de impresión en relieve cilíndrica, del 27 de Noviembre de 2019, de TOYOBO CO., LTD.: Un método para fabricar una plancha original de impresión en relieve cilíndrica montando una lámina de plancha original de impresión alrededor de un soporte cilíndrico, caracterizado […]

Placa de impresión por huecograbado y método para producir placa de impresión por huecograbado, del 4 de Septiembre de 2019, de Think Laboratory Co., Ltd: Una placa de impresión por huecograbado, que comprende celdas de pantalla FM y celdas de pantalla AM las cuales se forman simultáneamente en una superficie de placa […]

Plancha precursora para la fabricación de planchas de impresión en huecograbado para la impresión en huecograbado de hojas de documentos de seguridad y un método de fabricación de una plancha grabada, del 21 de Agosto de 2019, de KBA-NOTASYS SA: Plancha precursora para la fabricación de planchas de impresión en huecograbado para la impresión en huecograbado de hojas de documentos de seguridad, en la […]

Procedimiento para el grabado de una placa de impresión calcográfica - intaglio, del 7 de Agosto de 2019, de OESTERREICHISCHE BANKNOTEN- UND SICHERHEITSDRUCK GMBH: Procedimiento para el grabado de una placa de impresión calcográfica - intaglio con un láser, donde el perfil de profundidad de la […]

Fabricación de una plancha grabada, del 17 de Julio de 2019, de KBA-NOTASYS SA: Sistema de fabricación de una plancha grabada, para la impresión en huecograbado de hojas de documentos de seguridad, comprendiendo dicho sistema un ordenador y al menos una […]

Placa de tampografía grabable con láser, del 10 de Julio de 2019, de FLINT GROUP GERMANY GMBH: Placa de tampografía grabable con láser que comprende al menos (a) un soporte de metal, (b) una capa adhesiva, (c) una capa de registro […]