Procedimiento para la fabricación de sistemas tubo-en-tubo.

Procedimiento para la fabricación de un sistema de tubo-en-tubo (1) formado por un tubo exterior (2) y al menos un tubo interior (3),

que forman un tubo compuesto, en el que el al menos un tubo interior (3) se extiende sobre toda la longitud o al menos sobre una mayor parte de toda la longitud del tubo exterior (2) y en el que el al menos un tubo interior (3) y el tubo exterior (2) se llevan a unión entre sí mecánicamente a través de la aplicación de una presión de prensado, caracterizado por que el al menos un tubo interior (3) y el tubo exterior (2) son adaptados con respecto a sus propiedades del material y/o sus dimensiones geométricas entre sí de tal manera que después del aplastamiento a través de la presión de prensado aplicada a través de un recorrido de aplastamiento predeterminado o predeterminable a través de recuperación elástica resulta una unión por aplicación de fuerza, por que la presión de prensado se aplica desde el exterior sobre el lado exterior del tubo exterior (2) por medio de una prensa de extensores con más de dos herramientas de formación (10) distribuidas en la dirección circunferencial, por que la fuerza de prensado de cilindros extensores (11) asociados a las herramientas de formación (10) se adapta a las propiedades del material y a las propiedades geométricas del sistema de tubo y se controla un recorrido de aplastamiento, de manera que después de la recuperación elástica resulta un estado de tensión diferente a través de la recuperación elástica de los dos cuerpos de tubo, de manera que la recuperación elástica del tubo interior (3) es más fuerte que la recuperación elástica del tubo exterior (2), y por que como tubo exterior (2) se emplea un tubo de soporte y como tubo interior (3) se emple4a un tubo de pared fina de un material resistente contra abrasión y/o acción química.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/008114.

Solicitante: EISENBAU KRAMER MBH.

Nacionalidad solicitante: Alemania.

Dirección: KARL-KRAMER-STRASSE 12 57223 KREUZTAL ALEMANIA.

Inventor/es: REICHEL,THILO, BEISSEL,JOCHEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C37/15 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos de formas especiales; Fabricación de guarniciones para tubos.

- B21D39/04 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 39/00 Utilización de procedimientos que permitan el ensamblaje de objetos o de partes de objetos, p. ej. revestimiento con chapas, que no sea por chapado (remachado B21J; ensamblado de elementos por forjado o prensado al objeto de que formen una sola pieza B21K 25/00 ); Dispositivos de mandrinaje de tubos. › de tubos con tubos; de tubos con barras.

PDF original: ES-2457850_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de sistemas tubo-en-tubo La invención se refiere a un procedimiento para la fabricación de un sistema tubo-en-tubo formado por un tubo exterior y al menos un tubo interior, que forman un tubo compuesto, en el que el al menos un tubo interior se extiende sobre la longitud total o al menos sobre una mayor parte de la longitud total del tubo exterior y en el que el al menos un tubo interior o el tubo exterior se ponen mecánicamente en conexión entre sí a través del ejercicio de una presión de prensado.

Tales procedimientos mecánicos para la fabricación de sistemas tubo-en-tubo, en los que un tubo exterior y un tubo interior se insertan uno en el otro y se conectan entre sí por medio de una presión de pensado, trabajan normalmente (sin que existe documentación impresa) con procedimientos de expansión o sistemas hidráulicos de presión interna o dispositivos de expansión mecánicos, con los que el tubo interior es presionado contra el tubo exterior. De esta manera, se puede prensar el tubo interior por aplicación de fuerza contra el lado interior del tubo exterior y se puede obtener una unión por aplicación de fuerza, en la que se puede aprovechar que el tubo exterior es, en general, de pared gruesa y forma el tubo de soporte, mientras que el tubo interior es de pared fina y se puede deformar más fácilmente. Sin embargo, en este caso se producen solicitaciones desfavorables a tracción.

El documento DE 32 32 297 A1 muestra un procedimiento para la unión de piezas en forma de tubo, insertadas entre sí, de un intercambiador de calor y una herramienta para la realización del procedimiento. En este caso, después del acoplamiento de las piezas en forma de tubo, de las que se representa una sección solapada del tubo, se mueve axialmente un elemento de presión compuesto por dos mitades con cavidad cónica en dirección axial sobre las piezas en forma de tubo insertadas una dentro de la otra, para realizar la unión de los dos tubos yuxtapuestos en dirección longitudinal solamente en una sección de unión corta, configurada especialmente. En este modo de proceder se consigue una unión fiable, pero esencialmente sólo a través de unión positiva o a través de una sustancia aglutinante intercalada. Tampoco se trata de un sistema de tubo-en-tubo en el sentido de la presente solicitud.

El documento DE 19 15 846 A1 muestra otro procedimiento para la unión de tubos dirigidos uno hacia el otro con sus extremos, en el que se realiza una unión por aplastamiento para conseguir una unión hermética.

También en el documento US 2.102.325 A se muestra un procedimiento para la fabricación de una especie de unión por aplastamiento entre extremos dirigidos entre sí de dos secciones en forma de tubos.

En el documento DE 1 652 872 C se publica otro procedimiento y un dispositivo para la unión entre un tubo cilíndrico y una pieza de unión acoplada sobre éste. La pieza de unión posee un taladro de forma circular y un lado exterior poligonal concéntrico a éste, cuyas superficies colaboran con los lados interiores de un avellanado comprimido radialmente, en el que o bien el lado interior de forma poligonal del avellanado o los lados exteriores poligonales de la pieza de unión están formados convexos, para realizar, durante la compresión radial de dos secciones avellanadas opuestas una deformación de la pieza de unión sobre la periferia del tubo, con lo que resulta de la misma manera una unión positiva. Tampoco en este caso se trata de un sistema de tubo-en-tubo.

La invención tiene el cometido de preparar un procedimiento del tipo mencionado al principio, con el que se consigue propiedades mejoradas de sistemas tubo-en-tubo formados por tubo interior y tubo exterior.

Este cometido se soluciona con las características de la reivindicación 1. En este caso está previsto que en conexión con las medidas indicadas en el preámbulo, se aplique la presión de prensado desde el exterior sobre el lado exterior del tubo exterior.

En investigaciones de los inventores se ha mostrado de forma sorprendente que con este modo de proceder se puede conseguir una unión de tubo estable, resistente, aunque, en general, el tubo de soporte del lado exterior es más difícil de deformar para el proceso de prensado frente al tubo interior, por ejemplo un tubo de recubrimiento. A pesar de todo, a través de la compresión radial y el aplastamiento desde el lado exterior del tubo con una prensa de extensores se consigue una unión por aplicación de fuerza y, si se desea, adicionalmente también una conexión por unión positiva, obteniendo, dado el caso, a través de la deformación plástica durante el proceso de extensión adicionalmente una mejora de las propiedades mecánicas del sistema de tubo. En este caso, al mismo tiempo se puede conseguir también una unificación de la situación de tensión propia, por ejemplo también en la zona de la costura de soldaduras en tubos soldados longitudinalmente.

A partir de investigaciones de los inventores se ha mostrado que se obtiene un tubo estable porque el tubo interior y el tubo exterior se ajustan entre sí con respecto a sus propiedades del material y/o a sus dimensiones geométricas, de tal manera que resulta después del aplastamiento a través de la presión de prensado aplicada sobre un recorrido de aplastamiento predeterminado o predetermimable a través de recuperación elástica 7 una unión por aplicación de fuerza.

De acuerdo con la invención, la presión de apriete se aplica por medio de una prensa de extensores con herramientas de formación. El control de la prensa de extensores y el diseño de las herramientas de formación, por ejemplo en su dilatación sobre la periferia y la longitud del sistema de tubo permiten en este caso adaptaciones al material y a la geometría del sistema de tubo.

Para el control del proceso de extensión se aplica la presión de prensado por medio de más de dos herramientas de formación distribuidas en la dirección circunferencial sobre el tubo exterior. El tubo interior de las herramientas de formación está adaptado en este caso al contorno circunferencial del tubo exterior en dirección circunferencial.

Se obtiene en este caso un tubo compuesto insertando como tubo exterior un tubo de soporte de pared relativamente gruesa y como tubo interior un tubo de pared más fina de un material resistente frente a abrasión y/o actuación química.

El proceso de fabricación del tubo compuesto se favorece, por lo demás, porque ejerciendo la presión de prensado se dirige al mismo tiempo el contorno periférico del sistema de tubo-en-tubo.

Además, para la fabricación de un tubo compuesto estable es favorable que durante el proceso de prensado se realice una deformación plástica.

Una aplicación ventajosa del procedimiento consiste en que se utiliza para la aplicación de un recubrimiento interior de pared fina en un tubo de soporte, para poder fabricar un recubrimiento interior adecuado para diferentes fines de aplicación.

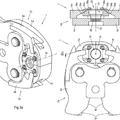

A continuación se explica en detalle la invención con la ayuda de ejemplos de realización con referencia al dibujo.

La figura muestra de forma esquemática un sistema de tubo-en-tubo 1 formado por un tubo exterior 2 y un tubo interior 3 así como una instalación de extensores para la fabricación de un tubo compuesto formado por el tubo exterior 2 y el tubo interior 3. El tubo interior 3 se extiende en este caso sobre toda la longitud del tubo exterior 2 o al menos sobre una mayor parte del mismo. La instalación de extensores presenta en el presente caso dos herramientas de formación 10 dispuestas desplazadas en la dirección circunferencial, que son impulsadas por medio de al menos un cilindro de extensión 11 respectivo con una fuerza K dirigida radialmente hacia dentro con respecto al sistema de tubo 1, para generar la presión de prensado para el proceso de extensión. En este caso, los cilindros de extensión 11 son controlados de manera adecuada de conformidad con el sistema de tubo, con lo que simultáneamente con el proceso de extensión se puede realizar también un enderezamiento del tubo compuesto, por ejemplo, sobre el mismo diámetro interior o sobre el mismo diámetro exterior. De acuerdo con la configuración de la instalación de extensión de acuerdo con la invención, en la dirección circunferencial están dispuestas más de dos, por ejemplo cuatro herramientas de formación 10, que son impulsadas por medio de cilindros extensores 11 asociados, respectivamente, con la fuerza de prensado necesaria, adaptada al sistema de tubo, de manera que se controla también un recorrido de aplastamiento. En la dirección axial del sistema de tubo 1 pueden estar dispuestas en serie una o más herramientas de formación, que... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un sistema de tubo-en-tubo (1) formado por un tubo exterior (2) y al menos un tubo interior (3) , que forman un tubo compuesto, en el que el al menos un tubo interior (3) se extiende sobre toda la longitud o al menos sobre una mayor parte de toda la longitud del tubo exterior (2) y en el que el al menos un tubo 5 interior (3) y el tubo exterior (2) se llevan a unión entre sí mecánicamente a través de la aplicación de una presión de prensado, caracterizado por que el al menos un tubo interior (3) y el tubo exterior (2) son adaptados con respecto a sus propiedades del material y/o sus dimensiones geométricas entre sí de tal manera que después del aplastamiento a través de la presión de prensado aplicada a través de un recorrido de aplastamiento predeterminado o predeterminable a través de recuperación elástica resulta una unión por aplicación de fuerza, por que la presión de prensado se aplica desde el exterior sobre el lado exterior del tubo exterior (2) por medio de una prensa de extensores con más de dos herramientas de formación (10) distribuidas en la dirección circunferencial, por que la fuerza de prensado de cilindros extensores (11) asociados a las herramientas de formación (10) se adapta a las propiedades del material y a las propiedades geométricas del sistema de tubo y se controla un recorrido de aplastamiento, de manera que después de la recuperación elástica resulta un estado de tensión diferente a través de la recuperación elástica de los dos cuerpos de tubo, de manera que la recuperación elástica del tubo interior (3) es más fuerte que la recuperación elástica del tubo exterior (2) , y por que como tubo exterior (2) se emplea un tubo de soporte y como tubo interior (3) se emple4a un tubo de pared fina de un material resistente contra abrasión y/o acción química.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque con el ejercicio de la presión de prensado 20 se endereza el mismo tiempo el contorno circunferencial del sistema de tubo-en-tubo.

3. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque durante el proceso de prensado se realiza una deformación plástica.

4. Aplicación del procedimiento de acuerdo con una de las reivindicaciones anteriores para la aplicación de un recubrimiento interior de pared fina en un tubo de soporte.

Patentes similares o relacionadas:

Mordaza de presión, procedimiento para fabricar una unión de tubos inseparable, una pieza de empalme, un sistema de una mordaza de presión y una pieza de empalme, del 29 de Julio de 2020, de Viega Technology GmbH & Co. KG: Pieza de empalme para una unión de obturación metálica con al menos un tubo metálico,

- con un cuerpo base de pieza de empalme , que consta de metal, y

[…]

Mordaza de presión, procedimiento para fabricar una unión de tubos inseparable, una pieza de empalme, un sistema de una mordaza de presión y una pieza de empalme, del 29 de Julio de 2020, de Viega Technology GmbH & Co. KG: Pieza de empalme para una unión de obturación metálica con al menos un tubo metálico,

- con un cuerpo base de pieza de empalme , que consta de metal, y

[…]

Procedimiento para conectar una sección de conexión de un tubo flexible para medios líquidos o gaseosos a un conector, del 15 de Julio de 2020, de HENN GMBH & CO.KG: Procedimiento para conectar una sección de conexión de un tubo flexible para medios líquidos o gaseosos a un conector , presentando el conector un […]

Instalación de manufactura para compresión de conducciones, del 8 de Enero de 2020, de HENN GMBH & CO.KG: Instalación de manufactura para conectar un conducto para medios líquidos o gaseosos a un conector macho , comprendiendo la […]

Método para unir al menos dos partes de pieza de trabajo metálicas una a la otra por medio de un método de soldadura por explosión, del 4 de Diciembre de 2019, de VolkerWessels Intellectuele Eigendom B.V: Método para unir al menos dos partes de pieza de trabajo metálicas de una composición metálica que difiere una de la otra por medio de soldadura […]

Método para la producción de productos de acero revestido, del 17 de Julio de 2019, de Cladinox International Limited: Un lingote que incluye un miembro de revestimiento compuesto por una aleación seleccionado del grupo que comprende acero inoxidable, aleaciones de níquel-cromo, […]

Productos metálicos resistentes a la corrosión, del 12 de Junio de 2019, de Cladinox International Limited: Una palanquilla (B1-B23) que comprende un cuerpo (C, 110, 110a, 122, 62) de acero, un miembro de revestimiento (J) que está compuesto por una aleación seleccionada […]

Procedimiento y aparato para la fabricación de un elemento de tubería con superficie de apoyo, ranura y reborde, del 10 de Junio de 2019, de VICTAULIC COMPANY: Dispositivo para formar los extremos de un elemento de tubería, dispositivo que comprende un primer rodillo y un segundo rodillo para […]

Herramienta de prensar para la unión de piezas mediante conformado, del 22 de Mayo de 2019, de ROTHENBERGER AG: Herramienta de prensar para la unión de piezas mediante el conformado, con al menos dos mordazas de prensar (2, 2'; 3, 3'; 3''), movibles […]