Procedimiento para la fabricación de una rueda celular.

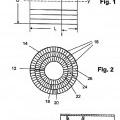

Procedimiento para la fabricación de una rueda celular (10) de metal,

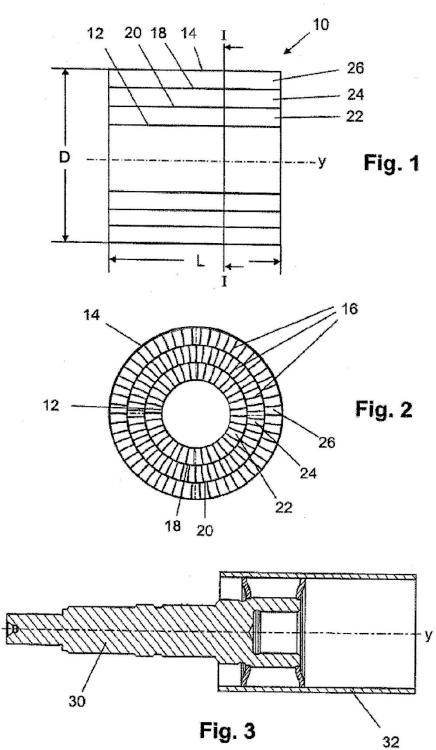

con casquillos (12, 18, 20, 14) dispuestos concéntricamente con respecto a un eje de rotación (y) y láminas (16) alineadas radialmente con respecto al eje de rotación (y) dispuestas entre casquillos sucesivos, que están unidas con un borde final a un casquillo (12, 18, 20) 14), y antes de la unión de los bordes finales libres a un casquillo subsiguiente (18, 20, 14), se fijan en su posición angular,

donde

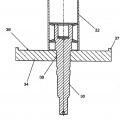

(a) se coloca una herramienta (40, 50, 60) con una superficie envolvente interior cilíndrica (41, 51, 61), cuyo diámetro se corresponde con el diámetro interior del siguiente casquillo (18, 20, 14), sobre los bordes finales libres de las láminas (16), para la fijación de las láminas (16) en su posición angular,

(b) una mezcla de material de moldeo (F) de un material de moldeo base refractario y un medio aglutinante que puede endurecerse y desprenderse del material de moldeo base mediante tratamiento térmico, se introduce y se endurece en las células (22, 24, 26) limitadas por la superficie envolvente interior (41, 51, 61) de la herramienta (40, 50, 60) y las láminas (16),

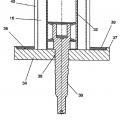

(c) después de la retirada de la herramienta (40, 50, 60), se coloca el siguiente casquillo (18, 20, 14) sobre los bordes finales libres de las láminas (16) fijadas en su posición angular por la mezcla de material de moldeo (F) endurecida,

(d) los bordes finales libres de las láminas (16) se unen con el siguiente casquillo (18, 20, 14) por soldadura o soldadura indirecta a las células (22, 24, 26), y

(e) la mezcla de material de moldeo (F) endurecida es tratada térmicamente y el material de moldeo base se retira de las células (22, 24, 26).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/068713.

Solicitante: MEC Lasertec AG.

Nacionalidad solicitante: Suiza.

Dirección: Hauptstrasse 150 5733 Leimbach SUIZA.

Inventor/es: MERZ, KARL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D53/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de ruedas o de piezas similares.

- F02B33/42 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02B MOTORES DE COMBUSTION INTERNA DE PISTONES; MOTORES DE COMBUSTION EN GENERAL (plantas de turbinas de gas F02C; plantas de motores de desplazamiento positivo de gas caliente o de productos de combustión F02G). › F02B 33/00 Motorescaracterizados por estar provistos debombas de alimentación o de barrido. › con aparatos accionados por la transformación inmediata de la presión del gas de combustión en presión de la nueva carga, p. ej. con cambiadores de presión del tipo celular.

- F04F13/00 F […] › F04 MAQUINAS DE LIQUIDOS DE DESPLAZAMIENTO POSITIVO; BOMBAS PARA LIQUIDOS O PARA FLUIDOS COMPRESIBLES. › F04F BOMBEO DE FLUIDO POR CONTACTO DIRECTO CON OTRO FLUIDO O POR UTILIZACION DE LA INERCIA DEL FLUIDO A BOMBEAR (receptáculos o empaquetadores con medios especiales para distribuir el líquido o semilíquido que contienen por medio de la presión interna de un gas B65D 83/14 ); SIFONES. › Intercambiadores de presión.

PDF original: ES-2518895_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de una rueda celular

Campo técnico

La presente invención se refiere a un procedimiento para la fabricación de una rueda celular de metal, con casquillos dispuestos concéntricamente con respecto a un eje de rotación y con láminas alineadas radialmente con respecto al eje de rotación, dispuestas entre casquillos sucesivos, que están unidas con un borde final con un casquillo, y antes de unir los bordes finales libres con un casquillo subsiguiente, se fijan en su posición angular.

Estado de la técnica

Desde hace algunos años, el procedimiento de reducción del tamaño se encuentra entre los temas principales en la construcción de motores cargados nuevos. Con la reducción del tamaño puede reducirse el consumo de combustible, y con ello las emisiones de gases de escape de un vehículo. En la actualidad, estos objetivos son cada vez más importantes, dado que el alto consumo de energía de los combustibles fósiles contribuye en gran medida a la contaminación del aire y las medidas legislativas cada vez más estrictas fuerzan a los productores de automóviles a la acción. Con reducción de tamaño se entiende la sustitución de un motor de gran volumen por un motor de cilindrada reducida. En este caso ha de mantenerse constante la potencia del motor mediante la carga del motor. El objetivo es alcanzar los mismos valores de rendimiento con los motores de pequeño volumen, que con los motores de aspiración del mismo rendimiento. Los nuevos hallazgos en el campo de la reducción de tamaño han mostrado que particularmente en el caso de los motores de gasolina muy pequeños con una cilindrada de 1 litro o menos, los mejores resultados se pueden lograr con una carga de ondas de presión.

En un cargador de ondas de presión, el rotor está configurado como rueda celular y está encerrado por una carcasa de aire y de gases de escape con un revestimiento común. El desarrollo de los cargadores de ondas de presión modernos para cargar motores pequeños, conduce a ruedas celulares con un diámetro del orden de 100 mm o menos. Para lograr un volumen celular máximo y también para la reducción del peso, se persiguen grosores de pared celular de 0, 5 mm o menos. Con las altas temperaturas de entrada de gas de escape de hasta 1000 º C solo pueden utilizarse prácticamente como materiales para la rueda celular aceros y aleaciones resistentes a altas temperaturas. La fabricación de ruedas celulares dimensionalmente estables y de alta precisión con grosor de pared celular reducido, actualmente es casi imposible o conlleva costes adicionales considerables.

Ya se ha propuesto formar las cámaras de una rueda celular a partir de perfiles alineados entre sí, que se solapan parcialmente, en forma de Z. La fabricación de una rueda celular de este tipo va unida no obstante, con un alto gasto de tiempo. A ello se suma, que la alineación entre sí y la fijación en una posición exacta de perfiles Z, casi no puede llevarse a cabo con una precisión suficiente para mantener las tolerancias requeridas.

También se ha propuesto producir una rueda celular a partir de un cuerpo macizo por erosión de las células individuales. Con este procedimiento no es posible sin embargo, lograr grosores de pared celular de menos de 0, 5 mm. Otra desventaja esencial del proceso de erosión son los altos costes de material y de procesamiento que van unidos a ello.

En el documento WO 2010/057319 A1 se divulga un procedimiento del tipo nombrado inicialmente. La fijación de las láminas que sobresalen hacia el exterior desde un casquillo en una posición angular predeterminada, se efectúa mediante una herramienta con uñas que pueden introducirse entre las láminas en dirección axial en el lado frontal, que llenan el espacio intermedio entre láminas adyacentes y con ello llevan las láminas a la posición angular predeterminada y las fijan en ésta. Después de deslizar un casquillo subsiguiente, éste se suelda mediante un haz de láser mediante una soldadura ciega con los bordes finales libres de las láminas que se encuentran debajo. A continuación, se dota el casquillo con láminas adicionales, dispuestas unas a continuación de otras, unidas con el casquillo mediante un haz de láser mediante una soldadura en ángulo, y, como se ha descrito anteriormente, se fija en una posición angular predeterminada y se dota de láminas adicionales. Este proceso se repite de acuerdo con la estructura de la rueda celular a fabricar hasta la colocación y unión del casquillo más exterior de terminación.

La fijación de las láminas que sobresalen hacia el exterior desde un casquillo, en una posición angular predeterminada con una herramienta, con la que según el documento WO 2010/057319 A1 se colocan piezas de conexión entre las láminas, tiene la desventaja de que estas piezas de conexión apenas pueden retirarse de los espacios intermedios de las láminas sin dañarse las partes introducidas. La razón es que las temperaturas localmente altas que se producen durante la soldadura, dan lugar a esfuerzos mecánicos y con ello a un atrancamiento de las piezas de conexión y de las láminas.

Descripción de la invención

La invención se basa en la tarea de proporcionar un procedimiento sencillo y económico del tipo mencionado inicialmente, que evite las desventajas del estado de la técnica, que posibilite la fabricación de una rueda celular con

la precisión requerida. Otro objetivo de la invención es proporcionar un procedimiento para producir una rueda celular adecuada para la utilización en un cargador de ondas de presión para cargar motores de combustión interna, en particular para la carga de pequeños motores de gasolina con una cilindrada en el orden de 1 litro o menos. El procedimiento ha de posibilitar particularmente la fabricación económica de ruedas celulares dimensionalmente estables y de alta precisión con un grosor de pared celular de 0, 5 mm o menos.

Para la solución de la tarea según la invención, la invención propone un procedimiento según la reivindicación 1.

Los casquillos y las láminas de la rueda celular son preferiblemente de un material de chapa metálico resistente a altas temperaturas, preferiblemente de un grosor de menos de 0, 5 mm.

La rueda celular producida con el procedimiento según la invención, se utiliza preferiblemente en un cargador de ondas de presión para la carga de motores de combustión interna, particularmente de motores de gasolina con una cilindrada de 1 litro o menos.

La fabricación de casquillos con láminas que sobresalen radialmente de éste, que están unidas con un casquillo con un borde final, se puede llevar a cabo de diferentes maneras. Los procedimientos preferidos en relación con la presente invención se describen en el documento WO 2010/057319 A1.

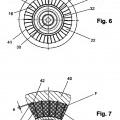

La herramienta presenta preferiblemente ranuras longitudinales que parten radialmente de la superficie envolvente interior, en las que se insertan los bordes finales libres de las láminas que presentan un sobredimensionamiento antes de introducir la mezcla de material de moldeo, y el sobredimensionamiento de las láminas que sobresale de la mezcla de material de moldeo endurecida tras la retirada de la herramienta se elimina antes de colocar el siguiente casquillo sobre los bordes finales libres de las láminas. En una realización particularmente preferida, la superficie envolvente interior de la herramienta puede presentar a ambos lados de las ranuras longitudinales elevaciones en forma de protuberancias.

Las láminas se unen con los casquillos preferiblemente por soldadura o soldadura indirecta mediante un haz de láser o de electrones.

El tratamiento térmico se lleva a cabo preferiblemente sólo en la rueda celular terminada, y el material de moldeo base se retira al mismo tiempo de todas las células.

La rueda celular terminada se somete ventajosamente a un tratamiento térmico para la atenuación de tensiones, donde la mezcla de material de moldeo endurecida se retira preferiblemente de las células de la rueda celular después del tratamiento térmico para la atenuación de tensiones.

Como material de moldeo base refractario se puede utilizar por ejemplo una arena para machos, particularmente una arena de cuarzo.

El medio aglutinante es preferiblemente un medio aglutinante orgánico, en el que la reacción de endurecimiento se acelera mediante un catalizador gaseoso o que se endurece por reacción con un agente endurecedor gaseoso. En una realización particularmente preferida del procedimiento según la invención se utiliza como medio aglutinante un sistema de dos componentes con una solución de un poliol, particularmente de una resina fenólica, como primer 45 componente, y con una... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una rueda celular (10) de metal, con casquillos (12, 18, 20, 14) dispuestos concéntricamente con respecto a un eje de rotación (y) y láminas (16) alineadas radialmente con respecto al eje de rotación (y) dispuestas entre casquillos sucesivos, que están unidas con un borde final a un casquillo (12, 18, 20) 14) , y antes de la unión de los bordes finales libres a un casquillo subsiguiente (18, 20, 14) , se fijan en su posición angular, donde (a) se coloca una herramienta (40, 50, 60) con una superficie envolvente interior cilíndrica (41, 51, 61) , cuyo diámetro se corresponde con el diámetro interior del siguiente casquillo (18, 20, 14) , sobre los bordes finales libres de las láminas (16) , para la fijación de las láminas (16) en su posición angular, (b) una mezcla de material de moldeo (F) de un material de moldeo base refractario y un medio aglutinante que puede endurecerse y desprenderse del material de moldeo base mediante tratamiento térmico, se introduce y se endurece en las células (22, 24, 26) limitadas por la superficie envolvente interior (41, 51, 61) de la herramienta (40, 50, 60) y las láminas (16) , (c) después de la retirada de la herramienta (40, 50, 60) , se coloca el siguiente casquillo (18, 20, 14) sobre los bordes finales libres de las láminas (16) fijadas en su posición angular por la mezcla de material de moldeo (F) endurecida, (d) los bordes finales libres de las láminas (16) se unen con el siguiente casquillo (18, 20, 14) por soldadura o soldadura indirecta a las células (22, 24, 26) , y (e) la mezcla de material de moldeo (F) endurecida es tratada térmicamente y el material de moldeo base se retira de las células (22, 24, 26) .

2. Procedimiento según la reivindicación 1, caracterizado por que la herramienta (40, 50, 60) presenta ranuras longitudinales (42, 52, 62) que parten radialmente de la superficie envolvente interior (41, 51, 61) , en las que se insertan los bordes finales libres de las láminas (16) que presentan un sobredimensionamiento (e) , antes de introducir la mezcla de material de moldeo (F) , y por que el sobredimensionamiento (e) de las láminas (16) sobresaliente de la mezcla de material de moldeo (F) endurecida, se elimina tras la retirada de la herramienta (40, 50, 60) , antes de colocar el siguiente casquillo (18, 20, 14) sobre los bordes finales libres de las láminas (16) .

3. Procedimiento según la reivindicación 2, caracterizado por que la superficie envolvente interior (41, 51, 61) de la herramienta (40, 50, 60) presenta en ambos lados de las ranuras longitudinales (42, 52, 62) elevaciones en forma de protuberancias (43, 53, 63) .

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado por que el tratamiento térmico se lleva a cabo en la rueda celular (10) terminada y el material de moldeo base se retira al mismo tiempo de todas las células (22, 24, 26) .

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado por que la rueda celular (10) terminada se somete a un tratamiento térmico para la atenuación de tensiones.

6. Procedimiento según la reivindicación 5, caracterizado por que la mezcla de material de moldeo (F) endurecida se retira de las células (22, 24, 26) de la rueda celular (10) tras el tratamiento térmico para la atenuación de 45 tensiones.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado por que se utiliza como material de moldeo base refractario, una arena para machos, particularmente una arena de cuarzo.

8. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado por que el medio aglutinante es un medio aglutinante orgánico, en el que la reacción de endurecimiento es acelerada por un catalizador gaseoso o que se endurece por reacción con un agente endurecedor gaseoso.

9. Procedimiento según la reivindicación 8, caracterizado por que como medio aglutinante se utiliza un sistema de 55 dos componentes con una solución de un poliol, particularmente de una resina fenólica, como primer componente y con una solución de un poliisocianato como segundo componente, y para el endurecimiento se conduce una amina terciaria gaseosa, particularmente trietilamina, a través de la mezcla de material de moldeo (F) .

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado por que las láminas (16) se unen a los 60 casquillos (18, 20, 14) mediante soldadura o soldadura indirecta mediante un haz de láser o de electrones.

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado por que los casquillos (12, 18, 20, 14) y las láminas (16) son de un material de chapa metálico resistente a altas temperaturas, preferiblemente de un grosor inferior a 0, 5 mm.

Patentes similares o relacionadas:

Rueda celular, en particular para un sobrealimentador por ondas de presión, del 16 de Agosto de 2017, de MEC Lasertec AG: Rueda celular de metal, con un casquillo exterior ubicado de manera coaxial a un eje de rotación (y), un casquillo interior ubicado de […]

Cuerpo de agitación y dispositivo de agitación para producir una corriente en una pileta de tratamiento de aguas residuales, del 19 de Octubre de 2016, de INVENT UMWELT- UND VERFAHRENSTECHNIK AG: Cuerpo de agitación , especialmente para producir una corriente en una pileta de tratamiento de aguas residuales con forma de hiperboloide o de cono truncado […]

Cuerpo de agitación para hacer circular agua residual alojada en un depósito y dispositivo, del 19 de Octubre de 2016, de INVENT UMWELT- UND VERFAHRENSTECHNIK AG: Cuerpo de agitación para hacer circular agua residual alojada en un depósito, presentando el cuerpo de agitación una forma cónica o hiperboloide y una pieza de […]

Procedimiento de fabricación de una rueda híbrida de dos partes de aleación ligera especialmente de aluminio, del 6 de Julio de 2016, de SAINT JEAN INDUSTRIES: Procedimiento de fabricación de una rueda híbrida de aleación ligera del tipo que comprende un disco y una llanta que pueden ser unidos por una soldadura por fricción, […]

Método para fabricar una polea para aplicaciones de vehículo a motor, del 15 de Junio de 2016, de Agla Power Transmission S.p.a: Un método para fabricar una polea para aplicaciones de vehículo a motor partiendo de un disco plano, que tiene un eje (A) central y define […]

Un método para producir un disco de una rueda de vehículo, del 18 de Enero de 2016, de MW Italia S.r.l: Un método para producir un disco de una rueda de vehículo, caracterizado por comprender las siguientes etapas:

- proporcionar un disco parcialmente formado que define […]

Un método para producir un disco de una rueda de vehículo, del 18 de Enero de 2016, de MW Italia S.r.l: Un método para producir un disco de una rueda de vehículo, caracterizado por comprender las siguientes etapas:

- proporcionar un disco parcialmente formado que define […]

Rueda para vehículos, del 22 de Diciembre de 2015, de MW Italia S.p.A: Una rueda para vehículos que comprende:

una llanta conformada de material metálico, que tiene una superficie anular externa (2a) […]

Rueda para vehículos, del 22 de Diciembre de 2015, de MW Italia S.p.A: Una rueda para vehículos que comprende:

una llanta conformada de material metálico, que tiene una superficie anular externa (2a) […]

LLANTA DE METAL LIGERO, del 15 de Julio de 2009, de AUDI AG: Llanta de aleación de una aleación de aluminio, con un cuerno de llanta exterior e interior , un disco de llanta y una base de llanta , en donde la llanta […]

LLANTA DE METAL LIGERO, del 15 de Julio de 2009, de AUDI AG: Llanta de aleación de una aleación de aluminio, con un cuerno de llanta exterior e interior , un disco de llanta y una base de llanta , en donde la llanta […]