Procedimiento de fabricación de RFGB y sensor que incorpora una RFGB obtenida mediante dicho procedimiento.

Procedimiento de fabricación de RFGB y sensor que incorpora una RFGB obtenida mediante dicho procedimiento.

Se da a conocer un procedimiento de fabricación de RFGB (1) a partir de una fibra óptica (11) y un sensor que comprende una RFGB (1) obtenida mediante dicho procedimiento. En particular, la presente invención da a conocer un procedimiento para la obtención de RFGB a partir de fibras ópticas que permite obtener sensores con mayor resistencia a las altas temperaturas. De manera general, el procedimiento comprende las etapas de:

a) introducción de hidrógeno a la fibra óptica (11);

b) inscripción de una red de difracción en la fibra óptica (11), preferentemente una red de Bragg (12);

c) encapsulamiento de la fibra óptica (11);

y, una vez realizadas estas etapas se realiza un tratamiento térmico (200) de regeneración para obtener un RFGB.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430828.

Solicitante: UNIVERSITAT POLITECNICA DE VALENCIA.

Nacionalidad solicitante: España.

Inventor/es: SALES MAICAS,SALVADOR, BARRERA VILAR,David, CALDERÓN GARCÍA,Pedro Antonio, PAYÁ ZAFORTEZA,Ignacio Javier, RINAUDO,Paula, TORRES GÓRRIZ,Benjamín.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G02B5/18 FISICA. › G02 OPTICA. › G02B ELEMENTOS, SISTEMAS O APARATOS OPTICOS (G02F tiene prioridad; elementos ópticos especialmente adaptados para ser utilizados en los dispositivos o sistemas de iluminación F21V 1/00 - F21V 13/00; instrumentos de medida, ver la subclase correspondiente de G01, p. ej. telémetros ópticos G01C; ensayos de los elementos, sistemas o aparatos ópticos G01M 11/00; gafas G02C; aparatos o disposiciones para tomar fotografías, para proyectarlas o para verlas G03B; lentes acústicas G10K 11/30; "óptica" electrónica e iónica H01J; "óptica" de rayos X H01J, H05G 1/00; elementos ópticos combinados estructuralmente con tubos de descarga eléctrica H01J 5/16, H01J 29/89, H01J 37/22; "óptica" de microondas H01Q; combinación de elementos ópticos con receptores de televisión H04N 5/72; sistemas o disposiciones ópticas en los sistemas de televisión en colores H04N 9/00; disposiciones para la calefacción especialmente adaptadas a superficies transparentes o reflectoras H05B 3/84). › G02B 5/00 Elementos ópticos distintos de las lentes (guías de luz G02B 6/00; elementos ópticos lógicos G02F 3/00). › Rejillas de difracción.

Fragmento de la descripción:

PROCEDIMIENTO DE FABRICACIÓN DE RFGB YSENSOR QUE INCORPORA UNA RFGB OBTENIDA MEDIANTE DICHO PROCEDIMIENTO

OBJETO DE LA INVENCIÓN

La presente invención da a conocer un procedimiento de fabricación de sensores de fibra óptica mediante redes de Bragg (FGB) y el sensor obtenido mediante dicho procedimiento. En particular, la presente invención da a conocer un procedimiento para la fabricación de un sensor de fibra óptica mediante redes de Bragg regeneradas (RFGB) .

ANTECEDENTES DE LA INVENCIÓN

Es conocida la utilización de fibra óptica para tareas de sensado de diversas variables físicas. En particular, es conocido el uso de este tipo de material como detector de temperatura mediante el grabado de redes de Bragg a lo largo de la misma. Este tipo de fibras son conocidas en la técnica como fibras con redes Bragg (FBG) .

Las FBG se fabrican mediante la inscripción de redes (de manera periódica o aperiódica) de manera que se modifica el índice de refracción en el núcleo de la fibra, de manera preferente, esta inscripción se realiza mediante láser ultravioleta.

Una red de difracción en fibra es una modulación periódica o casi periódica en el índice de refracción del núcleo de la fibra óptica a lo largo de su eje longitudinal.

En una FBG, la longitud de onda de Bragg (ȜB) vendrá determinada por la ecuación:

ȜB=2 * neff * ȁ

Siendo neff el índice de refracción efectivo en el núcleo de la fibra óptica y ȁ la separación espacial de las perturbaciones en el índice de refracción. La longitud de onda de Bragg se ve afectada por las condiciones ambientales externas que afecten tanto al índice de refracción efectivo del núcleo de la fibra óptica como a la separación espacial entre perturbaciones del índice de refracción. Este hecho es aprovechado para crear sensores que son capaces de medir distintos parámetros físicos y/o químicos de forma directa o indirecta. La variación de la longitud de onda de Bragg se puede expresar como la suma de los efectos de las diferentes contribuciones, principalmente deformación y temperatura lo que permite, por tanto, medir la temperatura de forma indirecta en función de la variación de la longitud de onda de Bragg que presenta una FBG.

Tras la realización de diversa experimentación se ha determinado que la modulación del índice de refracción en una FBG sufre una reducción progresiva e irreversible cuando se exponen a temperaturas elevadas y constantes. Esta reducción de la modulación del índice de refracción con la temperatura es lo que se conoce como degradación y limita el uso de FBG en aplicaciones con temperaturas elevadas. A temperaturas elevadas los tiempos necesarios para producir un determinado grado de degradación se reducen considerablemente, reduciéndose a unos pocos minutos a temperaturas en torno a los 600º C. Este tiempo de supervivencia es inaceptable en aplicaciones de temperaturas extremas.

En consecuencia, se hace necesario disponer de técnicas que permitan incrementar la estabilidad térmica de las FBG de manera que éstas sean capaces de soportar temperaturas extremas como las alcanzadas en un incendio (del orden de 1100 º C) . Este procedimiento recibe el nombre de “regeneración” y las FBG resultantes son FBG regeneradas (RFBG) .

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención da a conocer un método para la fabricación de RFGB que no solo disponga de una la funcionalidad y precisión de FGB convencionales sino que, además, dispongan de una respuesta adecuada a altas temperaturas.

En concreto, la presente invención da a conocer un procedimiento de fabricación de RFGB a partir de una fibra óptica que comprende las etapas de:

a) introducción de hidrógeno a la fibra óptica;

b) inscripción de una red de difracción en la fibra óptica;

c) encapsulamiento de la fibra óptica; en el que la etapa b) se realiza tras la introducción de hidrógeno de la etapa a) y, una vez realizadas las etapas a) y b) se procede al encapsulamiento de la fibra óptica y porque, una vez encapsulada, se realiza una etapa d) que comprende un tratamiento térmico de regeneración.

Preferentemente, en la etapa a) se dispone la fibra óptica en un contenedor con hidrógeno a una presión de entre 20 y 30 bares durante un tiempo de entre 10 y 20 días.

Además, en la etapa b) la red que se inscribe puede ser una red Bragg.

En una realización especialmente preferente, el encapsulamiento de la etapa d) se realiza introduciendo la fibra óptica entre un encapsulado que comprende acero inoxidable y/o alúmina.

En cuanto a la etapa de regeneración, dicha etapa b) comprende, preferentemente, las siguientes sub-etapas:

d1) incremento de la temperatura de la fibra hasta una temperatura objetivo;

d2) mantenimiento de la temperatura objetivo; y

d3) enfriamiento de la fibra donde la temperatura objetivo es la temperatura en la cual la potencia pico reflejada de la fibra óptica resultante de la etapa c) se reduce en, al menos, un 70%.

En cuanto a parámetros preferentes, dicha temperatura objetivo es una temperatura entre 800 oC y 1200 oC, el mantenimiento de la temperatura de la etapa d1) se realiza en un tiempo entre 1 y 2 horas y la etapa d2) se realiza durante un tiempo hasta que se estabilice la frecuencia reflejada de la fibra óptica (aproximadamente, entre 1 y 2, 5 horas) . Adicionalmente, la etapa d3) se puede realizar disminuyendo la temperatura progresivamente hasta alcanzar la temperatura ambiente. Por otra parte, en realizaciones de la presente invención, la etapa d) se repite entre 1 y 5 veces.

En una realización particular, la inscripción de la etapa b) comprende un enmascarado fotónico de, al menos, parte de la fibra óptica. Es decir, se realiza un enmascarado de la fibra que permite el paso de fotones únicamente a través de ciertas zonas siendo dichas zonas la red que se pretende inscribir en la fibra. Evidentemente, el grabado en este caso se realiza mediante láser.

Finalmente, la presente invención da a conocer un sensor de temperatura que comprende una RFGB obtenida mediante el procedimiento explicado anteriormente.

DESCRIPCIÓN DE LOS DIBUJOS

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, de acuerdo con un ejemplo preferente de realización práctica de la misma, se acompaña como parte integrante de dicha descripción, un juego de dibujos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente:

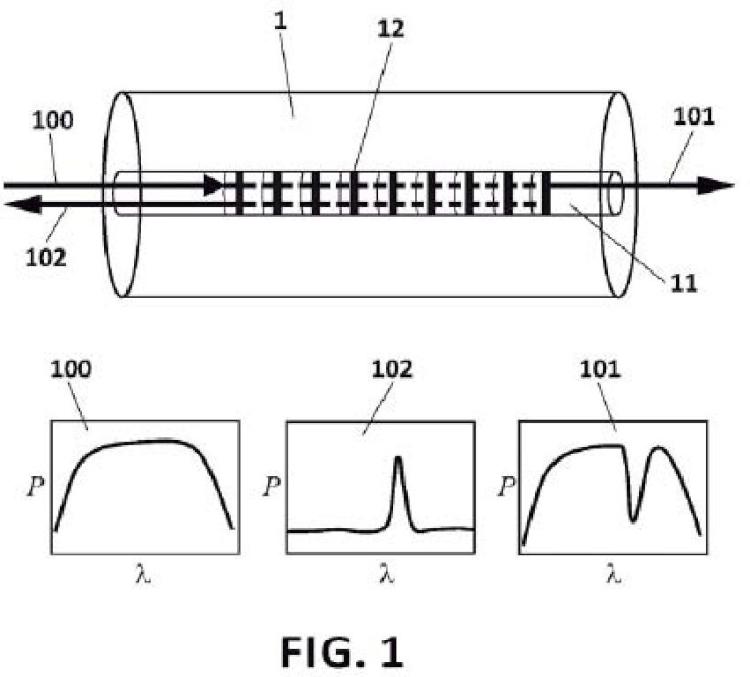

La figura 1 muestra un ejemplo de RFBG según la presente invención.

La figura 2 muestra un gráfico del comportamiento de una FBG que ha sido previamente hidrogenada y encapsulada ante un tratamiento térmico de regeneración.

La figura 3A muestra un gráfico de comportamiento una RFBG con un encapsulado de acero inoxidable durante el procedimiento de regeneración.

La figura 3B muestra un gráfico del comportamiento de la RFBG de la figura 3A a diferentes temperaturas.

La figura 4A muestra un gráfico de comportamiento una RFBG con un encapsulado de alúmina durante el procedimiento de regeneración.

La figura 4B muestra un gráfico del comportamiento de la RFBG de la figura 4A a diferentes temperaturas.

La figura 5 muestra un gráfico en el que se indica la longitud de onda reflejada para diferentes temperaturas en la RFGB de las figuras 4A y 4B.

REALIZACIÓN PREFERENTE DE LA INVENCIÓN

La figura 1 muestra una RFBG obtenida mediante un procedimiento según la presente invención.

En esta figura se puede observar como la RFGB (1) comprende un encapsulado (10) y una fibra óptica (11) con una red de Bragg (12) inscrita sobre ella.

En cuanto a su funcionamiento, de la figura 1 se puede observar que la RFGB (1) tiene un comportamiento que consiste en que, ante una señal de entrada (100) que es una señal que, vista en frecuencia, está comprendida en una determinada banda de longitudes de onda Ȝ y tiene una determinada potencia P. La RFGB (1) permite que ciertas longitudes de onda se transmitan (101) a través de la fibra óptica (11) y otras longitudes de onda se reflecten (102) de la misma.

Por tanto, si se tiene que la banda de longitudes de onda reflejadas (102) de la fibra óptica dependen de la temperatura a la que la RFGB (1) se encuentra sometida, mediante la detección de las longitudes de onda reflejadas (102) se puede obtener una estimación de la temperatura de la RFGB (1) .

En particular, la RFBG (1) de la figura 1 se obtiene sometiendo una fibra óptica a un procedimiento que incluye,...

Reivindicaciones:

1. Procedimiento de fabricación de RFGB (1) a partir de una fibra óptica (11) que comprende las etapas de: a) introducción de hidrógeno en la fibra óptica (11) ; b) inscripción de una red de difracción en la fibra óptica (11) ; c) encapsulamiento de la fibra óptica (11) ;

caracterizado por que la etapa b) se realiza tras la introducción de hidrógeno de la etapa a) y, una vez realizadas las etapas a) y b) se procede al encapsulamiento de la fibra óptica y porque, una vez encapsulada, se realiza una etapa d) que comprende un tratamiento térmico (200) de regeneración.

2. Procedimiento de fabricación de RFGB (1) , según la reivindicación 1, caracterizado por que en la etapa a) se dispone la fibra óptica (11) en un contenedor con hidrógeno a una presión entre 20 y 30 bares durante 10 a 15 días.

3. Procedimiento de fabricación de RFGB (1) , según la reivindicación 1, caracterizado por que, en la etapa b) , la red de difracción que se inscribe es una red de Bragg (12) .

4. Procedimiento de fabricación de RFGB (1) , según la reivindicación 1, caracterizado por que el encapsulamiento de la etapa d) se realiza introduciendo la fibra óptica (11) en un encapsulado (10) que comprende acero inoxidable.

5. Procedimiento de fabricación de RFGB (1) , según la reivindicación 1, caracterizado por que el encapsulamiento de la etapa d) se realiza introduciendo la fibra óptica (11) en un encapsulado (10) que comprende alúmina.

6. Procedimiento de fabricación de RFGB (1) , según la reivindicación 1, caracterizado por que la etapa d) comprende las siguientes sub-etapas:

d1) incremento de la temperatura (2) de la fibra hasta una temperatura

objetivo;

d2) mantenimiento de la temperatura objetivo; y

d3) enfriamiento de la fibra

en el que la temperatura objetivo es la temperatura (200) en la cual la potencia pico reflejada (3) de la fibra óptica resultante de la etapa c) se reduce en, al menos, un 70%.

7. Procedimiento de fabricación de RFGB (1) , según la reivindicación 6, caracterizado por que la temperatura objetivo es una temperatura (200) entre 800 oC y 1200 oC.

8. Procedimiento de fabricación de RFGB (1) , según la reivindicación 6, caracterizado por que la etapa d1) se realiza en un tiempo entre 1 y 2 horas.

9. Procedimiento de fabricación de RFGB (1) , según la reivindicación 6, caracterizado por que la etapa d2) se realiza hasta que se estabilice la potencia pico (3) de la fibra óptica.

10. Procedimiento de fabricación de RFGB (1) , según la reivindicación 6, caracterizado por que la etapa d2) se realiza en un tiempo entre 1 y 2, 5 horas.

11. Procedimiento de fabricación de RFGB (1) , según la reivindicación 6, caracterizado por que la etapa d3) se realiza disminuyendo la temperatura hasta alcanzar la temperatura ambiente.

12. Procedimiento de fabricación de RFGB (1) , según la reivindicación 1, caracterizado por que la etapa d) se repite entre 1 y 5 veces.

13. Procedimiento de fabricación de RFGB (1) , según la reivindicación 1, caracterizado por que la inscripción de la etapa b) comprende un enmascarado fotónico de, al menos, parte de la fibra óptica.

14. Sensor de temperatura caracterizado porque comprende una RFGB (1) obtenida mediante el procedimiento según cualquiera de las reivindicaciones anteriores.

Patentes similares o relacionadas:

Estructura de malla para un dispositivo óptico de medición de posición, del 29 de Julio de 2020, de DR. JOHANNES HEIDENHAIN GMBH: Estructura de malla para un dispositivo óptico de medición de posición,

- que contiene zonas de partición que presentan como mínimo […]

Estructura de malla para un dispositivo óptico de medición de posición, del 29 de Julio de 2020, de DR. JOHANNES HEIDENHAIN GMBH: Estructura de malla para un dispositivo óptico de medición de posición,

- que contiene zonas de partición que presentan como mínimo […]

Retroiluminación basada en una rejilla de escaneo de color y pantalla electrónica utilizando la misma, del 6 de Mayo de 2020, de LEIA INC: Una luz de fondo basada en rejillas de escaneo en color que comprende: una guía de luz de placa configurada para guiar […]

Procedimiento para producir un elemento de seguridad, así como su uso, del 22 de Abril de 2020, de HUECK FOLIEN GESELLSCHAFT M.B.H.: Procedimiento para producir un elemento de seguridad, que presenta características de seguridad ópticamente activas, que comprende las siguientes etapas del procedimiento: […]

Lente trifocal difractiva, del 8 de Abril de 2020, de THE ARIZONA BOARD OF REGENTS, ON BEHALF OF THE UNIVERSITY OF ARIZONA: Una lente multifocal difractiva que comprende un elemento óptico que tiene una primera superficie óptica difractiva que tiene un perfil […]

GUÍA DE ONDA, MÉTODO DE FABRICACIÓN DE DICHA GUÍA DE ONDA Y DIVISOR DE POLARIZACIÓN QUE HACE USO DE DICHA GUÍA DE ONDA, del 8 de Enero de 2020, de UNIVERSIDAD DE MALAGA: Guía de onda, método de fabricación de dicha guía de onda y divisor de polarización que hace uso de dicha guía de onda. Guía de onda y divisor de polarización basado en […]

Procedimiento para la determinación de parámetros de rejilla óptimos para la producción de una rejilla de difracción para un espectrómetro VUV, del 20 de Noviembre de 2019, de THE EUROPEAN ATOMIC ENERGY COMMUNITY (EURATOM), REPRESENTED BY THE EUROPEAN COMMISSION: Procedimiento para la determinación de un conjunto de parámetros de rejilla para la producción holográfica de una rejilla de difracción que […]

Óptica difractiva de matrices de nanoestructuras para pantallas en color RGB, del 13 de Noviembre de 2019, de NANOTECH SECURITY CORP: Un dispositivo de pantalla óptica que comprende: un sustrato que tiene una superficie; y un primer píxel de una imagen en color que comprende un primer […]

Dispositivo óptico con rejilla difractiva, del 6 de Noviembre de 2019, de Dispelix Oy: Una pantalla óptica de visualización frontal (HUD), una pantalla cercana al ojo (NED) o un dispositivo expansor de pupila de salida (EPE) que comprende […]