PROCEDIMIENTO PARA LA FABRICACION DE RECUBRIMIENTOS CERAMICOS PARA BALDOSAS Y BALDOSA ASI OBTENIDA.

Procedimiento para la fabricación de recubrimientos cerámicos para baldosas y baldosa así obtenida,

que comprende las siguientes fases:a) Introducir la placa cerámica (2) y cerrar el reactor (1) a presión atmosférica.b) Dispensar un flujo de nitrógeno e hidrogeno creando una atmósfera inerte y un lecho fluidizado (8).c) Calentar el reactor (1) entre 400º C y 1000º C.d) Dispensar amoniaco y un reactivo en estado gaseoso que contiene el elemento destinado a formar parte del recubrimiento, reaccionando el amoniaco y el reactivo durante un tiempo dado y depositándose sobre la placa cerámica (2) un nitruro del elemento destinado a formar el recubrimiento.e) Dejar enfriar la placa cerámica (2) ya recubierta.Se obtiene una baldosa con un recubrimiento multicompuesto formado por un nitruro de al menos dos compuestos comprendidos en el grupo del titanio, cromo, silicio, aluminio y zirconio

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201000150.

Solicitante: ASOCIACION DE LA INDUSTRIA NAVARRA AIN.

Nacionalidad solicitante: España.

Provincia: NAVARRA.

Inventor/es: COLOMINAS GUARDIA,CARLES, COSTA FERRANDO,MIQUEL, SERRAT SITJAS,XAVIER, GARCIA FUENTES,GONZALO, RODRIGUEZ TRIAS,RAFAEL, GARCIA LORENTE,JOSE ANTONIO.

Fecha de Solicitud: 9 de Febrero de 2010.

Fecha de Publicación: .

Fecha de Concesión: 17 de Enero de 2011.

Clasificación Internacional de Patentes:

- C04B41/81 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › Revestimiento o impregnación.

Clasificación PCT:

Fragmento de la descripción:

Procedimiento para la fabricación de recubrimientos cerámicos para baldosas y baldosa así obtenida.

Sector de la técnica

La presente invención está relacionada con los recubrimientos para materiales de construcción, tales como baldosas, ladrillos, tejas o pavimentos, proponiendo un procedimiento para la obtención de recubrimientos cerámicos para baldosas y una baldosa obtenida con dicho procedimiento.

Estado de la técnica

Se conocen diversas técnicas para la obtención de recubrimientos de sustratos cerámicos aplicables sobre materiales de construcción (baldosas esmaltadas, ladrillos, tejas, pavimentos etc.), entre las cuales se encuentran la técnica conocida como PVD (Deposición física en fase vapor) y la técnica conocida como CVD (Deposición química en fase vapor).

La técnica PVD consiste en la formación de un vapor del recubrimiento a formar sobre la baldosa de aplicación, la cual puede estar esmaltada. Se parte directamente del material sólido, o de un precursor de este, que se pretende depositar como recubrimiento, para convertirlo en un vapor mediante su calentamiento, o su bombardeo con iones energéticos, por ejemplo mediante descarga de arco eléctrico o sputtering (pulverización catódica). El vapor formado se condensa sobre la superficie de la baldosa formando una capa delgada. El proceso se realiza en alto vacío, para evitar la interacción del vapor con el aire.

Esta técnica se lleva a cabo a baja presión y baja temperatura, entre unos 150ºC y 600ºC en función del tipo de PVD utilizado, obteniéndose unas baldosas con un recubrimiento superficial de poca rugosidad, es decir una superficie brillante, sin embargo, con esta técnica el recubrimiento obtenido presenta una adherencia relativamente baja con un mal comportamiento mecánico.

La técnica CVD se basa en la reacción de una mezcla de gases o vapores químicos, para dar lugar a un producto sólido, en forma de recubrimiento sobre la baldosa. En esta técnica se parte de un componente gaseoso, sólido o liquido fácilmente evaporable, denominado reactivo, que contiene el compuesto con el que se desea recubrir la baldosa. Los halogenuros y especialmente los cloruros son los componentes industriales más empleados para este fin. Así, el componente gaseoso o en fase vapor (reactivo) reacciona a elevadas temperaturas con otro gas, generalmente hidrógeno, formándose sobre la superficie de la baldosa el compuesto que forma el recubrimiento.

Esta técnica se lleva a cabo a presión atmosférica o presión reducida y a altas temperaturas, cercanas a los 1000ºC, con lo que se obtiene un recubrimiento con una alta adherencia, sin embargo, la superficie del recubrimiento presenta una alta rugosidad, es decir un acabado poco brillante, y por otra parte las altas temperaturas a las que se lleva a cabo esta técnica estropean el esmalte de la baldosa que se pretende recubrir.

En ambas técnicas, para obtener una buena adherencia entre la baldosa y el recubrimiento a formar sobre ella, es necesario realizar una serie de tratamientos previos, como por ejemplo, limpiar y desengrasar su superficie, o prepararla mediante un bombardeo de argón y/o neón. Por otro lado, el recubrimiento obtenido mediante estas técnicas no presenta una homogeneidad en toda la superficie de la baldosa, con lo que no es adecuado cuando se quieren recubrir baldosas de tamaño relativamente grande.

Con todo ello así, se hace necesario disponer de un procedimiento que solvente los inconvenientes mencionados anteriormente, y que pueda ser llevado a cabo a bajas temperaturas y a presión atmosférica, en donde el recubrimiento obtenido sea homogéneo en toda la superficie de la baldosa, brillante y de alta adherencia.

Objeto de la invención

De acuerdo con la presente invención se propone un procedimiento para la fabricación de recubrimientos cerámicos para baldosas, el cual se lleva a cabo a presión atmosférica y baja temperatura, con lo que no se daña el esmalte de las baldosas, y el cual permite obtener unos recubrimientos con una alta adherencia y un acabado de baja rugosidad, es decir brillante.

El procedimiento para la fabricación de recubrimientos cerámicos para baldosas, según la invención, comprende las siguientes fases:

Según un ejemplo de realización de la invención, el reactivo que se dispensa en estado gaseoso, está formado por dos o más gases que contienen sendos compuestos destinados a formar parte del recubrimiento, introduciéndose estos gases de manera consecutiva en el reactor, de manera que se obtiene una placa cerámica que presenta un recubrimiento multicapa, de dos o más capas en función del número de gases reactivos que se hayan dispensado, en donde cada capa está formada por un único compuesto.

Según otro ejemplo de realización de la invención, el reactivo que se dispensa en estado gaseoso, está formado por dos o más gases que contienen respectivos compuestos destinados a formar parte del recubrimiento, introduciéndose estos gases a la vez en el interior del reactor, de manera que se obtiene una placa cerámica que presenta un recubrimiento multicompuesto, de dos o más compuestos en función del número de gases reactivos que se hayan dispensado.

La baldosa obtenida mediante el procedimiento de la invención está constituida por una placa cerámica que presenta un recubrimiento multicompuesto, formado por un nitruro de al menos dos compuestos comprendidos en el grupo del titanio, cromo, silicio, aluminio y zirconio.

Se obtiene así un procedimiento para la fabricación de recubrimientos cerámicos para baldosas, llevado a cabo a presión atmosférica y baja temperatura, que presenta unas características muy ventajosas para la función de aplicación a la que se halla destinado, obteniéndose unas baldosas con un buen acabado estético y un recubrimiento homogéneo en toda su superficie, brillante y de alta adherencia.

Descripción de las figuras

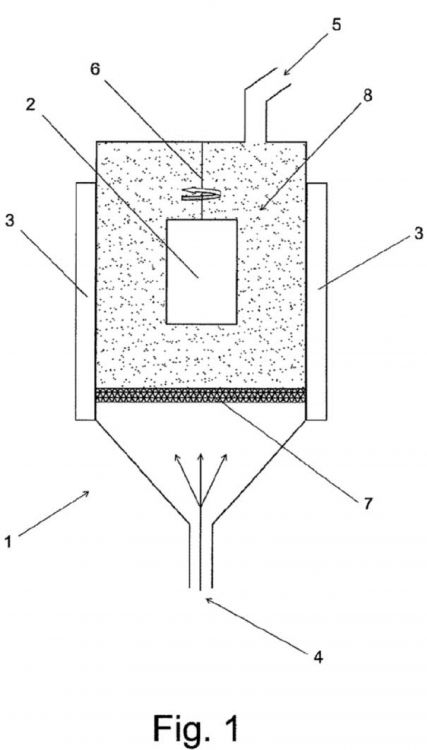

La figura 1 muestra en esquema un reactor en el que es llevado a cabo el procedimiento de fabricación del recubrimiento cerámico para baldosas objeto de la invención.

Descripción detallada de la invención

En la figura 1 se muestra un reactor (1) utilizado para llevar a cabo el procedimiento de la invención, en cuyo interior se dispone una placa cerámica (2), la cual puede ser cualquier material de construcción, tal como baldosas, ladrillos, tejas o pavimentos. El reactor (1) está compuesto por unas fuentes de calor (3), una entrada (4) por donde se introducen gases para llevar a cabo la reacción química del proceso de recubrimiento y una salida (5) de los gases sobrantes de la reacción.

El procedimiento para la fabricación de recubrimientos cerámicos para baldosas se lleva a cabo a presión atmosférica, disponiéndose en el interior del reactor (1) dos placas cerámicas (2) enfrentadas por su parte posterior y colocadas sobre un eje (6) de rotación, de manera que durante el procedimiento las placas...

Reivindicaciones:

1. Procedimiento para la fabricación de recubrimientos cerámicos para baldosas, que utiliza un reactor (1) en cuyo interior se dispone una placa cerámica (2) y que está compuesto por unas fuentes de calor (3), una entrada (4) para los gases de la reacción del proceso de recubrimiento y una salida (5) de los gases sobrantes de la reacción, caracterizado porque comprende las siguientes fases:

2. Procedimiento para la fabricación de recubrimientos cerámicos para baldosas, de acuerdo con la primera reivindicación, caracterizado porque la temperatura de proceso son 750ºC.

3. Procedimiento para la fabricación de recubrimientos cerámicos para baldosas, de acuerdo con la primera reivindicación, caracterizado porque el tiempo durante el cual reacciona el reactivo con el amoniaco está comprendido entre 30 minutos y 15 horas.

4. Procedimiento para la fabricación de recubrimientos cerámicos para baldosas, de acuerdo con la primera reivindicación, caracterizado porque el reactivo consta de dos o más gases que contienen respectivos compuestos destinados a formar parte del recubrimiento, introduciéndose estos gases de manera consecutiva, los cuales determinan sobre la placa cerámica (2) un recubrimiento multicapa, de dos o más capas.

5. Procedimiento para la fabricación de recubrimientos cerámicos para baldosas, de acuerdo con la primera reivindicación, caracterizado porque el reactivo consta de dos o más gases que contienen respectivos compuestos destinados a formar parte del recubrimiento, introduciéndose estos gases a la vez, obteniéndose sobre la placa cerámica (2) un recubrimiento multicompuesto, de dos o más compuestos.

6. Procedimiento para la fabricación de recubrimientos cerámicos para baldosas, de acuerdo con la primera reivindicación, caracterizado porque en el reactor (1) se colocan dos placas cerámicas (2), las cuales se disponen sobre un eje (6) de rotación y enfrentadas por su parte posterior, formándose el recubrimiento de manera homogénea por toda la superficie de las dos placas cerámicas (2) excepto sobre la parte posterior de las mismas.

7. Baldosa obtenida mediante el procedimiento de fabricación de las reivindicaciones anteriores, caracterizado porque la placa cerámica (2) presenta un recubrimiento multicompuesto formado por un nitruro de al menos dos compuestos comprendidos en el grupo del titanio, cromo, silicio, aluminio y zirconio.

Patentes similares o relacionadas:

Cuerpo moldeado de cerámica con revestimiento fotocatalítico y una capa de barrera, del 2 de Octubre de 2019, de ERLUS AKTIENGESELLSCHAFT: Cuerpo moldeado de cerámica de material de base de cerámica de óxido poroso, especialmente tejas, azulejos, ladrillos, ladrillos Klinker, […]

Dispositivo y procedimiento para dispensar material sólido suelto, del 18 de Septiembre de 2019, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Aparato de fabricación de productos cerámicos para depositar de manera controlada un material sólido suelto sobre unas superficies que se van a tratar , que comprende: […]

ENSAMBLE ENTRE PASTA ROJA CON POLVOS SECOS GRANULADOS A TRAVÉS DEL PROCESO DE PRENSADO, PARA ELABORAR PRODUCTOS CERÁMICOS PARA EL SECTOR DE LA CONSTRUCCIÓN, del 20 de Junio de 2019, de CERAMICA ITALIA S.A: La invención pertenece al sector cerámico, específicamente en la fabricación de baldosas para recubrimientos de superficies variadas las cuales son aplicables en la industria […]

Espuma cerámica de carburo de silicio recristalizado impregnada, del 21 de Junio de 2017, de SAINT-GOBAIN CENTRE DE RECHERCHES ET D'ETUDES EUROPEEN: Pieza cerámica porosa que presenta una porosidad total superior al 70% y que comprende una espuma cerámica porosa y un material de impregnación, presentando […]

Método para fabricar restauraciones de endodoncia, ortodoncia y directas que tienen una red de cerámica infiltrada, del 11 de Enero de 2017, de TRUSTEES OF BOSTON UNIVERSITY: Un procedimiento para preparar un material de relleno directo que comprende: moler un bloque de cerámica infiltrada con resina para formar […]

Procedimiento para la fabricación de una tinta de impresión digital para impresión sobre cerámica y tinta obtenida, del 11 de Noviembre de 2015, de CHIMIGRAF IBERICA, S.L.: Procedimiento para la fabricación de una tinta de impresión digital para impresión sobre cerámica y tinta obtenida. Comprende: una primera fase primera […]

Dispersantes, del 12 de Noviembre de 2014, de LAMBERTI SPA: Compuesto de fórmula **Fórmula** en la que: Zw es un radical orgánico que comprende w grupos amino, en el que w es un número y 5 ≤ w ≤ 3.000; A […]

Proceso de fabricación de un fotoesmalte y producto así obtenido, del 8 de Septiembre de 2014, de SÁNCHEZ MUÑOZ, Ángel: Proceso de fabricación de un foto-esmalte que comprende las etapas de proporcionar una base rectangular plana de una pasta cerámica y obtener una representación tridimensional […]

Proceso de fabricación de un fotoesmalte y producto así obtenido, del 8 de Septiembre de 2014, de SÁNCHEZ MUÑOZ, Ángel: Proceso de fabricación de un foto-esmalte que comprende las etapas de proporcionar una base rectangular plana de una pasta cerámica y obtener una representación tridimensional […]