Procedimiento de fabricación de piezas de materiales compuestos que permite la reparación de dichas piezas.

Procedimiento de fabricación de piezas de materiales compuestos del tipo de matriz termoendurecible,

comprendiendo dicho procedimiento une etapa de polimerización parcial, del orden de 10 a 50% de la matriz de lapieza por calentamiento, estando entonces dicha pieza en el estado llamado semi-curado y destinada a ser utilizadaen una etapa de almacenamiento o una etapa de ensamblaje de piezas semi-curadas, antes de una etapa final depolimerización completa de la matriz por calentamiento,

caracterizado porque comprende una etapa de corrección de la desestratificación local de la pieza, quecomprende, si la pieza es calificada de haber experimentado una desestratificación local en al menos una zona desu superficie, una etapa de recalentamiento local de la pieza por encima de la temperatura de transición vítrea Tg dela pieza semi-curada, en al menos una de las zonas que engloban cada una de al menos una zona calificada dedesestratificada.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/061921.

Solicitante: EUROPEAN AERONAUTIC DEFENCE AND SPACE COMPANY EADS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 37 BLD DE MONTMORENCY 75016 PARIS FRANCIA.

Inventor/es: CINQUIN,Jacques, VOILLAUME,HUBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C70/34 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C73/00 B29C […] › Reparación de artículos hechos de materia plástica o de sustancias en estado plástico, p. ej. de objetos conformados o fabricados utilizando técnicas cubiertas por la presente subclase o la subclase B29D (recauchutado de neumáticos B29D 30/54; dispositivos para evitar las fugas en los tubos o en las mangas F16L 55/16).

PDF original: ES-2439317_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de piezas de materiales compuestos que permite la reparación de dichas piezas Campo de la invención La presente invención se refiere al campo de las estructuras. Se refiere más particularmente a estructuras realizadas en materiales compuestos e incluso más específicamente a la reparación de estas estructuras.

Se recuerda previamente que las estructuras de materiales compuestos se fabrican generalmente por superposición de capas o de tejidos delgados de fibras (denominados pliegues) , eventualmente orientados según direcciones diferentes y solidarizados por un material de unión, típicamente un resina termoplástica o termoendurecible.

Los materiales compuestos se utilizan cada vez más para la realización de estructuras sometidas a tensiones mecánicas elevadas, con el fin de que se mantengan lo más ligeras posible. En efecto, estas estructuras compuestas permiten frecuentemente una integración más fuerte de las funciones mecánicas y una simplificación de los ensamblajes.

Su utilización es particularmente corriente en el campo aeronáutico, para el cual las limitaciones de peso de los aparatos, y por tanto el consumo de combustible por pasajero y kilómetro, son determinantes para la rentabilidad de su explotación, al mismo tiempo que las limitaciones de seguridad sean regularmente reforzadas.

Se recuerda igualmente que, entre las grandes familias de materiales compuestos, los materiales compuestos con matriz de resina termoplástica, que también pueden estar reforzados con fibras cortas, se conforman por calentamiento por encima de una temperatura umbral, y solidifican durante su enfriamiento, siendo reversible esta solidificación.

Por el contrario, los materiales compuestos con matriz de resina termoendurecible, usualmente asociados a fibras largas, y que constituyen el objeto de la presente invención, se conforman a baja temperatura o bajo ligero calentamiento, pues su configuración se fija por calentamiento por encima de una temperatura de polimerización. La transformación es entonces irreversible.

Contexto de la invención y problemas planteados Entre los diversos tipos de piezas de materiales compuestos, las piezas de material compuesto con matriz orgánica termoendurecible son sensibles a los impactos de energía relativamente débil como las caídas de herramientas durante las operaciones de ensamblaje. La reparación de estas piezas de material compuesto termoendurecible es siempre delicada de realizar y en ciertos casos puede no ser posible en función de la geometría de la pieza.

Actualmente la necesidad no está completamente satisfecha. Si la pieza está demasiado deteriorada, se elimina de la cadena de montaje, y se pierden los esfuerzos para su fabricación (costes materiales, valor añadido a la fabricación de la pieza) .

Las soluciones más próximas, conocidas por los expertos en la técnica, son reparaciones por la retirada de material (mecanización de la parte deteriorada) después de estratificación del material pre-impregnado con polimerización del "parche" de reparación. Esta operación, añadida al proceso de fabricación, implica un sobrecoste significativo, y las prestaciones de la pieza tratada de esa manera, no son similares a las de una pieza no deteriorada. Dichas piezas presentan en particular discontinuidades de prestaciones mecánicas en los límites del "parche" añadido para efectuar la reparación.

El objetivo de la reparación de piezas de materiales compuestos con matriz termoendurecible es, como se comprenderá fácilmente, disminuir los desechos de fabricación, y limitar las operaciones de reparación para las piezas de materiales compuestos fabricadas y que se almacenan en espera del ensamblaje final.

Objetivos de la invención El objetivo de la presente invención es por tanto solucionar al menos una parte de los problemas descritos anteriormente.

Descripción de la invención Para este fin la invención propone un procedimiento de fabricación de piezas de materiales compuestos de tipo de matriz termoendurecible, comprendiendo dicho procedimiento una etapa de polimerización parcial, del orden de 10 a 50% de la matriz de la pieza por calentamiento, estando entonces la pieza de un modo denominado semi-curado y destinada a ser utilizada en una etapa de almacenamiento o en una etapa de ensamblaje de piezas semi-curadas, antes de una etapa final de polimerización completa de la matriz por calentamiento, comprendiendo dicho procedimiento una etapa de corrección de la desestratificación local eventual de la pieza.

Según un modo de realización preferido, la corrección de la desestratificación local comprende, si la pieza está calificada de haber experimentado una desestratificación local en al menos une zona de su superficie, una etapa de recalentamiento local de la pieza en al menos una de las zonas que engloban, cada una de al menos una, de la desestratificación calificada.

Se comprende que la invención proponga un concepto de fabricación de piezas de materiales compuestos con matriz orgánica termoendurecible y fibras de refuerzo continuas que permita reparar los daños eventualmente creados, teniendo lugar esta reparación antes del curado final de la pieza que determina su polimerización no reversible.

Según una realización ventajosa, durante la etapa de recalentamiento local de la pieza, se aplica una presión a la pieza de material compuesto semi-curado, de modo que se le haga recuperar su forma anterior a la desestratificación.

Según una realización particular del procedimiento, la presión aplicada es del orden de magnitud de la presión inicial de fabricación de la pieza.

Según una realización particular del procedimiento, el tiempo de recalentamiento local de la pieza está determinado por utilización de un ábaco que tiene en cuenta principalmente: las características de la resina, las dimensiones de la zona de la pieza calificada como desestratificada, y los porcentajes de polimerización: el inicial observado y el final deseado.

Según una realización particular del procedimiento, éste comprende etapas sucesivas de corrección de la desestratificación local de la pieza en zonas diferentes de la pieza.

Según una realización particular del procedimiento, éste comprende al menos una segunda fase de corrección de la desestratificación local de una misma zona, habiendo sido esta zona calificada de haber sido sometida a un segundo proceso de desestratificación local, realizándose la fase de recalentamiento por encima de la nueva temperatura de transición vítrea Tg2 de la pieza de material compuesto, siendo determinada esta temperatura principalmente por el porcentaje de polimerización de la resina en la salida de la fase precedente de corrección de la desestratificación local.

Se comprende que se trata de un procedimiento que permite iteraciones en la misma zona si ello es necesario.

Ventajosamente, el porcentaje de polimerización inicial de la resina de la pieza semi-curada está comprendido entre 20 y 50%.

La invención propone igualmente un producto programa de ordenador, destinado a ayudar a la realización del procedimiento tal como se expone, comprendiendo dicho producto programa de ordenador un conjunto de instrucciones de código de programa adaptadas, cuando son ejecutadas por un ordenador, para proponer un tiempo de recalentamiento local de la pieza de material compuesto a "reparar", así como una presión a aplicar, eventualmente un perfil de subida de temperatura u otros elementos, tales como el tiempo antes de desmoldeo de la pieza después del tratamiento etc., basándose en informaciones que comprenden, por ejemplo, aunque sin limitación: el tipo de material compuesto utilizado (fibras y resina) , las dimensiones de la pieza y de la zona calificada como desestratificada, eventualmente informaciones de presión, temperatura de calentamiento y tiempo de curado aplicados durante el primer curado de la pieza semi-curada.

Ventajosamente, este producto programa de ordenador comprende al menos dos modos de cálculo: en un primer modo, los parámetros de temperatura y de tiempo de calentamiento se calculan para obtener un curado completo de la pieza reparada, en un segundo modo por el contrario, se determinan estos parámetros para permitir una polimerización parcial, como mínimo suficiente para obtener una anulación de la desestratificación local precedentemente observada.

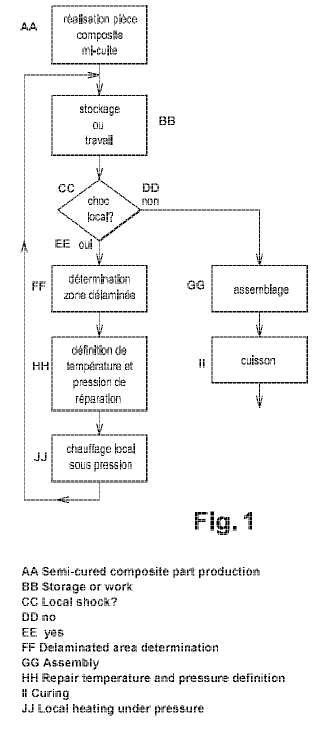

Breve descripción de la figura de los dibujos La siguiente descripción, dada únicamente a modo de ejemplo de un modo de realización de la invención, se hace con referencia a la figura anexa en la cual:

La figura 1 es un organigrama de las etapas del procedimiento tal como se describe.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de piezas de materiales compuestos del tipo de matriz termoendurecible, comprendiendo dicho procedimiento une etapa de polimerización parcial, del orden de 10 a 50% de la matriz de la pieza por calentamiento, estando entonces dicha pieza en el estado llamado semi-curado y destinada a ser utilizada en una etapa de almacenamiento o una etapa de ensamblaje de piezas semi-curadas, antes de una etapa final de polimerización completa de la matriz por calentamiento,

caracterizado porque comprende una etapa de corrección de la desestratificación local de la pieza, que comprende, si la pieza es calificada de haber experimentado una desestratificación local en al menos una zona de su superficie, una etapa de recalentamiento local de la pieza por encima de la temperatura de transición vítrea Tg de la pieza semi-curada, en al menos una de las zonas que engloban cada una de al menos una zona calificada de desestratificada.

2. Procedimiento según la reivindicación 1, caracterizado porque, durante la etapa de recalentamiento local de la pieza, se aplica una presión a la pieza de material compuesto semi-curado, de modo que se le haga recobrar su forma anterior a la desestratificación.

3. Procedimiento según la reivindicación 2, caracterizado porque la presión aplicada es del orden de magnitud de la presión inicial de fabricación de la pieza.

4. Procedimiento según una cualquiera de las reivindicaciones 1 a 3, caracterizado porque el tiempo de recalentamiento local de la pieza se determina por utilización de un ábaco que tiene en cuenta principalmente: las características de la resina, las dimensiones de la zona calificada como desestratificada de la pieza y los porcentajes de polimerización: el inicial observado y el final deseado.

5. Procedimiento según una cualquiera de las reivindicaciones precedentes, caracterizado porque comprende etapas sucesivas de corrección de la desestratificación local de la pieza en zonas diferentes de la pieza.

6. Procedimiento según una cualquiera de las reivindicaciones 1 a 5, caracterizado porque comprende al menos una segunda fase de corrección de la desestratificación local de una misma zona, estando esta zona calificada como de haber sido sometida a un segundo proceso de desestratificación local, realizándose la fase de recalentamiento por encima de la nueva temperatura de temperatura de transición vítrea Tg2 de la pieza de material compuesto, determinándose principalmente esta temperatura por el porcentaje de polimerización de la resina a la salida de la fase precedente de corrección de la desestratificación local.

7. Procedimiento según la reivindicación 1, caracterizado porque el porcentaje de polimerización inicial de la resina de la pieza semi-curada está comprendido entre 20 y 50%.

8. Producto programa de ordenador, destinado a asistir a la realización del procedimiento según una cualquiera de las reivindicaciones precedentes, comprendiendo dicho producto programa de ordenador un conjunto de instrucciones de código de programa adaptadas, las cuales son ejecutadas por un ordenador, para proponer un tiempo de recalentamiento local de la pieza de material compuesto que se ha de "reparar", una temperatura de calentamiento basándose en informaciones que comprenden, por ejemplo, pero no limitativamente: el tipo de material compuesto utilizado, las dimensiones de la pieza y de la zona calificada de desestratificada, eventualmente informaciones de presión, temperatura de calentamiento y tiempo de curado aplicados durante el primer curado de la pieza semi-curada.

9. Producto programa de ordenador según la reivindicación 8, caracterizado porque comprende al menos dos modos de cálculo: en un primer modo, los parámetros de temperatura y tiempo de calentamiento se calculan para obtener un curado completo de la pieza reparada, en un segundo modo por el contrario, estos parámetros se determinan para permitir una polimerización parcial, como mínimo suficiente para obtener una anulación de la desestratificación local observada precedentemente.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]