Procedimiento para la fabricación de una pieza forjada a partir de una aleación gamma a base de titanio-aluminio.

Procedimiento para fabricar una pieza forjada, en particular una paleta de turbina,

a partir de una aleación gammaa base de titanio-aluminio, en el que se calienta un material de partida o precursor cilíndrico o con forma de barra enuna o varias etapas en aquellos lugares en los que la pieza forjada a ser formada o la paleta de turbina a serformada presenta una concentración de volumen, mediante el paso de corriente eléctrica o a través de inducción a lolargo del corte transversal a una temperatura superior a 1150 ºC y se deforma a través de aplicación de fuerza, enparticular por deformación de recalcado y se elabora de esta manera una pieza forjada en bruto con diferentessuperficies de corte transversal a lo largo de su extensión longitudinal, pieza en bruto que se termina pordeformación en una o varias etapas posteriores, en donde la o las etapas posteriores para la deformación final de lapieza forjada en bruto en cada caso se forma o se forman a partir de un revestimiento al menos parcial de lasuperficie con un agente reductor de la radiación térmica y, por tanto, del descenso de temperatura superficial, apartir de un calentamiento de la pieza forjada en bruto a temperatura de conformación, a partir de un calentamiento ya partir de una conformación de la misma, en particular en una matriz.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10450090.

Solicitante: Böhler Schmiedetechnik GmbH & Co KG.

Nacionalidad solicitante: Austria.

Dirección: Mariazeller Strasse 25 8605 Kapfenberg AUSTRIA.

Inventor/es: KREMMER,SASCHA, ROMEN-KIERNER,HEINZ, WALLGRAM,WILFRIED.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21J5/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 5/00 Métodos para forjar, martillar o prensar (para trabajar las chapas, tubos, barras o perfiles metálicos B21D; para trabajar alambre B21F ); Equipo o accesorios particulares. › Forjado por recalcado.

- B21J9/08 B21J […] › B21J 9/00 Prensas para forjar. › equipadas de dispositivos para el calentamiento de la pieza (elementos de calefacción eléctrica H05B).

- B21K3/04 B21 […] › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 3/00 Fabricación de piezas de motores o de máquinas similares no cubierta por B21K 1/00; Fabricación de hélices o de órganos similares. › de álabes, p. ej. para turbinas; Recalcado de los pies de álabes.

- B23P15/02 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › B23P 15/00 Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase. › de paletas de turbinas u órganos equivalentes, de una sola pieza.

- C22C14/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones basadas en titanio.

- C22F1/18 C22 […] › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › Metales de elevado punto de fusión o refractarios o aleaciones basadas en ellos.

PDF original: ES-2434016_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de una pieza forjada a partir de una aleación gamma a base de titanio-aluminio La invención se refiere a un procedimiento para la fabricación de una pieza forjada para paletas de turbina a partir de una aleación gamma a base de titanio-aluminio.

Se conocen aleaciones de titanio con el 6 % en átomos o el 8 % en átomos y una estructura (alfa + beta) o cercana a alfa por el documento EP 1 127 953 y se usan para una fabricación de válvulas de disco. A este respecto se realiza un recalcado de un material en barra por encima de la conversión beta y un forjado de acabado del disco de válvula con una estructura alfa en caliente.

Las aleaciones a base de titanio-aluminio están formadas sustancialmente a partir de aluminuros de titanio intermetálicos y presentan un elevado punto de fusión, densidad reducida, un elevado módulo específico de elasticidad, un buen comportamiento de oxidación y una elevada resistencia específica a la tracción y resistencia a la fluencia en el intervalo de temperatura de 600 ºC a 800 ºC, cumpliendo por lo tanto con los requisitos cada vez mayores de los materiales especiales, como por ejemplo para componentes de la próxima generación de motores para aeronaves y motores de combustión interna.

Los materiales de aluminuro de titanio todavía no están optimizados con respecto a la composición de su aleación y su fabricación y procesamiento.

Una aleación que presenta una buena procesabilidad y propiedades mecánicas bien equilibradas que se pueden crear a través de tratamientos térmicos adecuados presenta los elementos titanio, aluminio, niobio, molibdeno y boro y se denomina por lo tanto en la técnica aleación TNM.

Debido al carácter intermetálico de las aleaciones de aluminuro de titanio, posiblemente también de los materiales TNM, en otras palabras: por su comportamiento quebradizo en condiciones inapropiadas de deformación, en particular, una fabricación de piezas forjadas como paletas de turbinas es crítica y por lo general está asociada con altas tasas de desperdicios.

Se conoce la realización de la conversión de forjado en condiciones isotérmicas que requiere una matriz de forjado de alta temperatura particular con atmósfera de gas de protección y por lo tanto es costosa.

La invención tiene el objetivo de mejorar el procesamiento difícil y costoso de los materiales de aluminuro de titanio y tiene el objetivo de crear un procedimiento del tipo mencionado inicialmente para llevar la fabricación económica.

Este objetivo se logra con un procedimiento para producir una pieza forjada, en particular una paleta de turbina, a partir de una aleación gamma a base de titanio-aluminio, en el que se calienta un material de partida o precursor cilíndrico o con forma de barra en una o varias etapas en aquellos lugares en los que la pieza forjada a ser formada

termina por deformación en una o varias etapas posteriores, en donde la o las etapas posteriores para la deformación final de la pieza forjada en bruto, en cada caso, se forma o se forman a partir de un revestimiento al menos parcial de la superficie con un agente reductor de la radiación térmica y, por tanto, del descenso de temperatura superficial, a partir de un calentamiento de la pieza forjada en bruto a temperatura de conformación, a partir de un calentamiento y a partir de una conformación de la misma, en particular en una matriz.

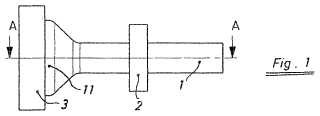

Las ventajas obtenidas con la invención se ven, esencialmente, en una creación económica de material precursor para una fabricación de paletas de turbina con diferentes superficies de corte transversal en la extensión longitudinal y en las condiciones favorables de flujo del material debidas a esto en la conformación final de la pieza forjada. Aunque las aleaciones gamma a base de titanio-aluminio presentan una elevada rigidez específica, se ha observado 55 que es conveniente usar un material de partida cilíndrico o con forma de barra y calentar el mismo a través de inducción o, en particular, a través de un paso directo de corriente entre las regiones de terminal o de conexión en la barra a una temperatura superior a 1150 ºC. A través de este calentamiento, a pesar de la radiación desde la superficie, se forma una distribución uniforme de la temperatura a lo largo del corte transversal porque evidentemente a través de un desplazamiento de la corriente aumenta el flujo específico de corriente y así la generación de calor en la región de la superficie.

A temperatura ambiente, la aleación está compuesta principalmente de gamma titanio-aluminio y alfa 2 titanioaluminio y presenta solamente una parte dado el caso reducida de fase beta, fase que, dependiendo de la temperatura, tiene propiedades dúctiles. Con un calentamiento a más de 1150 ºC, ventajosamente a más de 1250

ºC, aumenta la parte de fase beta en el material, lo cual constituye una mejora de la capacidad de deformación del material.

Con un recalcado como se mencionó anteriormente, con un calentamiento dirigido y homogéneo a lo largo del corte transversal de la barra a una temperatura elevada se puede obtener una concentración de volumen uniforme y dirigida y una estructura deseada de grano fino de la misma.

Si se desea más de una región con corte transversal aumentado de la barra para formas especiales de paleta, se puede realizar después una conformación de recalcado en varios lugares.

Una pieza forjada en bruto producida de acuerdo con la invención siguiendo las etapas descritas anteriormente, después de calentarla por ejemplo en un horno de forjado, en una o varias etapa o etapas posteriores, en particular en una matriz, ahora se puede terminar de deformar, en donde ventajosamente debido a las concentraciones de volumen puede tener lugar un llenado de la matriz con un flujo de material y/o un uso de material más reducido.

Puesto que ahora un transporte de la pieza forjada en bruto o del producto intermedio desde el horno de calentamiento hasta la instalación de deformación con la herramienta o con una matriz, en particular con vías de desplazamiento que consumen mucho tiempo, puede causar un enfriamiento crítico de la región superficial de la pieza a deformar, en una configuración de la invención se puede realizar, ventajosamente, un procedimiento en el que se forma o se forman la o las etapas posteriores para acabar la deformación de la pieza forjada en bruto o del producto intermedio para una fabricación de una paleta de turbina a partir de un revestimiento al menos parcial de la superficie con un agente reductor de la radiación de calor y, así, de la disminución de la temperatura superficial, un calentamiento de la pieza forjada en bruto o del producto intermedio a temperatura de conformación, un calentamiento, un desplazamiento y una conformación del mismo, en particular en una matriz.

Se ha mostrado que un revestimiento de la superficie de la pieza de forjado en bruto o del producto intermedio con un agente para reducir la radiación de calor ya puede reducir claramente con un grosor de más de 0, 1 mm una pérdida de temperatura de la zona marginal en la unidad de tiempo y, de esta manera, se mantiene una temperatura de conformación elevada requerida de la pieza de trabajo en la región superficial evitando una formación de grietas en una conformación. De acuerdo con la invención, la fase de óxido actúa como componente de aislamiento termoestable, en donde uno o más aditivos o agentes aglutinantes en partes menores unen los granos de óxido y los mantienen sobre el substrato. El o los componentes líquidos sirven para homogeneizar las fases y ajustar un grado de liquidez deseado para la aplicación homogénea sobre la superficie de la pieza de trabajo o de la pieza.

Un agente en que el componente principal o la fase de óxido está formada a partir de óxido de zirconio con una parte en % en peso de más de 70, preferentemente de 80 a 98, en particular de 90 a 97, ha demostrado ser particularmente favorable en vista de una disminución sustancial de la radiación de calor.

Además, puede ser ventajoso en una variante de realización de la invención un procedimiento que se pueda llevar a cabo sin errores, en el que se realice la deformación final en una... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar una pieza forjada, en particular una paleta de turbina, a partir de una aleación gamma a base de titanio-aluminio, en el que se calienta un material de partida o precursor cilíndrico o con forma de barra en 5 una o varias etapas en aquellos lugares en los que la pieza forjada a ser formada o la paleta de turbina a ser formada presenta una concentración de volumen, mediante el paso de corriente eléctrica o a través de inducción a lo largo del corte transversal a una temperatura superior a 1150 ºC y se deforma a través de aplicación de fuerza, en particular por deformación de recalcado y se elabora de esta manera una pieza forjada en bruto con diferentes superficies de corte transversal a lo largo de su extensión longitudinal, pieza en bruto que se termina por

deformación en una o varias etapas posteriores, en donde la o las etapas posteriores para la deformación final de la pieza forjada en bruto en cada caso se forma o se forman a partir de un revestimiento al menos parcial de la superficie con un agente reductor de la radiación térmica y, por tanto, del descenso de temperatura superficial, a partir de un calentamiento de la pieza forjada en bruto a temperatura de conformación, a partir de un calentamiento y a partir de una conformación de la misma, en particular en una matriz.

2. Procedimiento de acuerdo con la reivindicación 1, en donde el agente reductor del descenso de temperatura superficial se forma a partir de una fase de óxido como componente principal y uno o varios adhesivos como aditivo así como componentes líquidos.

3. Procedimiento de acuerdo con una de las reivindicaciones 1 a 2, en donde el agente de revestimiento se forma a partir de óxido de zirconio con una parte en % en peso de más de 70, preferentemente de 80 a 98, en particular de 90 a 97.

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, en el que la deformación final se realiza en una 25 matriz que presenta una temperatura de al menos 300 ºC más baja que la pieza forjada en bruto.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 o 4, en el que la deformación final se realiza en una matriz que presenta una temperatura que es hasta 900 ºC, preferentemente hasta 800 ºC más baja que la pieza forjada en bruto o el producto intermedio.

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 6, en el que la conformación final se realiza como conformación rápida con una velocidad de deformación de > 0, 3 mm/s, en particular de 0, 5 a 5 mm/s.

Patentes similares o relacionadas:

Método para producir un cuerpo sinterizado de un compuesto intermetálico de tial, del 1 de Julio de 2020, de Mitsubishi Heavy Industries Aero Engines, Ltd: Un método para producir un compacto sinterizado intermetálico a base de TiAl (E), método que comprende: una etapa de mezcla de mezclar el polvo de Ti, el polvo de Al y un […]

Aleación de titanio, del 27 de Mayo de 2020, de ATI Properties LLC: Una aleación de titanio alfa-beta que comprende, en porcentajes en peso: hasta un 0,5 de oxígeno; de un 2,0 a un 7,0 de aluminio; una equivalencia de molibdeno […]

Aleaciones ternarias de Ti-Zr-O, métodos para su producción y utilizaciones asociadas de las mismas, del 8 de Abril de 2020, de Paris Sciences et Lettres - Quartier Latin: Una aleación ternaria de titanio-circonio-oxígeno (Ti-Zr-O), caracterizada por que comprende del 83% al 95,15% en masa de titanio, del 4,5% al […]

Procedimiento de injerto de polímeros bioactivos sobre unos materiales metálicos, del 11 de Marzo de 2020, de Univ Paris XIII Paris-Nord Villetaneuse: Procedimiento de injerto directo de polímeros bioactivos sobre un material metálico protético de titanio o de aleación de titanio, que comprende las etapas siguientes: […]

Procedimiento para fabricar componentes de TiAl forjados, del 9 de Octubre de 2019, de MTU Aero Engines AG: Procedimiento para fabricar un componente forjado de una aleación de TiAl, especialmente un álabe de turbina, en el que se habilita una pieza bruta de una aleación […]

Aleación de TiAl resistente a la fluencia, del 4 de Septiembre de 2019, de MTU Aero Engines AG: Procedimiento para fabricar un componente de una aleación de Ti-Al para aplicaciones a alta temperatura que comprende la siguiente composición química: como […]

Aleación de Ti-Al de alta temperatura rica en Al, del 28 de Agosto de 2019, de MTU Aero Engines AG: Aleación de TiAl para uso a altas temperaturas con los constituyentes principales aluminio y titanio, en la que la aleación de TiAl tiene una proporción […]

Electrodo, método de preparación del mismo, y usos del mismo, del 17 de Julio de 2019, de Tan, Yan: Un electrodo que comprende un sustrato de titanio o de aleación de titanio, la superficie externa del sustrato está revestida con una capa de revestimiento […]