Procedimiento de fabricación de una pieza de composite.

Procedimiento de creación de una pieza de material de composite,

que comprende las etapas de depósito de una capa (7) de material de drenaje sobre una herramienta (1) de conformación, de depósito de al menos una hoja termoplástica (2) sobre el material de drenaje, de depósito de una capa flexible del material de composite sobre la hoja termoplástica, y de calentamiento de la capa de material de composite de manera que se produce un ablandamiento de la hoja termoplástica y una unión íntima entre el material de la hoja termoplástica y la capa de material de composite, siendo realizada una aspiración de aire a través de la herramienta (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/051410.

Solicitante: EUROPEAN AERONAUTIC DEFENCE AND SPACE COMPANY EADS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 37, BOULEVARD DE MONTMORENCY 75016 PARIS FRANCIA.

Inventor/es: SOCCARD,ERIC.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › con combinaciones de distintos tipos de refuerzos fibrosos incorporados en una matriz, formando una o más capas, con o sin capas no reforzadas.

- B29C70/38 B29C 70/00 […] › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

PDF original: ES-2515965_T3.pdf

Descripción:

Procedimiento de fabricación de una pieza de composite La presente invención se refiere al depósito de un primer estrato de un composite que se presenta en banda sobre un soporte, llamado herramienta, plano o curvo de conformación mediante una máquina automática.

Las estructuras de composite constituidas por refuerzos de fibras largas y de una matriz de polímero generalmente se fabrican con estratos de preimpegnados superpuestos y drapeados en direcciones adecuadas manual o automáticamente. Sufren un ciclo de transformación final llamado polimerización para las resinas termoendurecibles y consolidación para las resinas termoplásticas.

A día de hoy no existe ningún método automático para depositar el primer estrato del composite. En general, las bandas se colocan manualmente de forma adyacente las unas a las otras en un tejido de enganche puesto sobre la herramienta, y se efectúa el embridado del conjunto bombeando a través de los agujeros de aspiración en la superficie de la herramienta. Este procedimiento se enfrenta a dificultades cuando la pieza a construir, y por lo tanto la herramienta de conformación, tiene una superficie compleja ya que el tejido ya no se adapta bien a la forma de la herramienta. La idea de multiplicar los agujeros de aspiración para mejorar la disposición del tejido daría una herramienta demasiado complicada para construir y para emplear.

El documento GB-A-1190261 es una técnica anterior que permite fabricar paneles de material de composite que tienen una superficie rugosa que imita el cuero. Esta patente se refiere a un dispositivo de mantenimiento y de depósito de al menos una hoja de material de composite termoplástico, que comprende una herramienta de conformación del estrato, al menos una bomba de aspiración de aire y una junta de estanqueidad periférica dispuesta entre la hoja de material termoplástico y la herramienta.

Se describirá aquí el embridado del primer estrato de un composite, particularmente termoplástico, realizado de forma completamente automática. Permite realizar perfectamente el depósito de todas las bandas mediante una máquina de colocación de fibras o de drapeado.

Se distingue de esta patente anterior, por una capa de material de drenaje puesta en la herramienta, la hoja de material termoplástico siendo puesta en la capa de material de drenaje, siendo dispuesta la junta de estanqueidad también alrededor de la capa de material de drenaje.

La hoja de material termoplástico se integrará en la estructura final del composite por el calentamiento y el enganche mecánico producido por la fusión que se hará entonces. Las máquinas actuales producen en efecto un aporte de calor suficiente para fundir la resina termoplástica generalmente presente en la matriz de preimpregnado y permitir su enganche entre los diferentes estratos. Irá igualmente con la hoja termoplástica que se fundirá en el fondo del primer estrato. Y sobre todo, la hoja termoplástica ablandada se adaptará a la curvatura de la herramienta en cualquier punto gracias a la aspiración. El estrato de material de composite será entonces de buena curvatura. La hoja de material termoplástico será ventajosamente de material idéntico o similar al de la resina del preimpregnado que constituye el composite; deberá en cualquier caso ser compatible con este de forma que no perjudique la calidad del producto final.

La hoja de polímero permite también embridar la pieza siendo mantenida por aspiración por un pequeño número de agujeros de la herramienta.

La invención es un procedimiento de creación de una pieza de material de composite definido por las reivindicaciones.

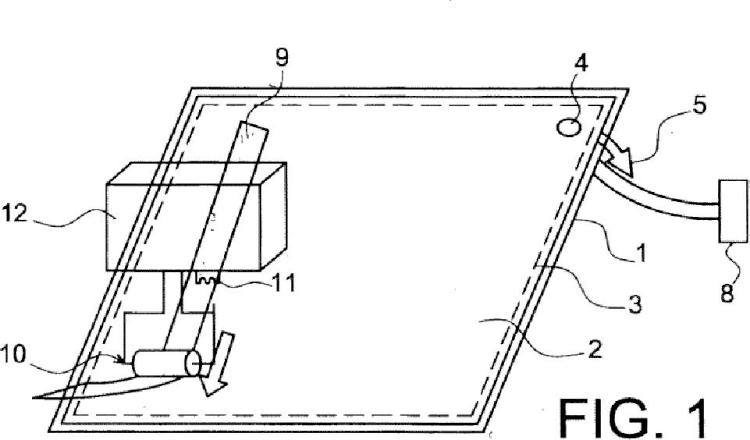

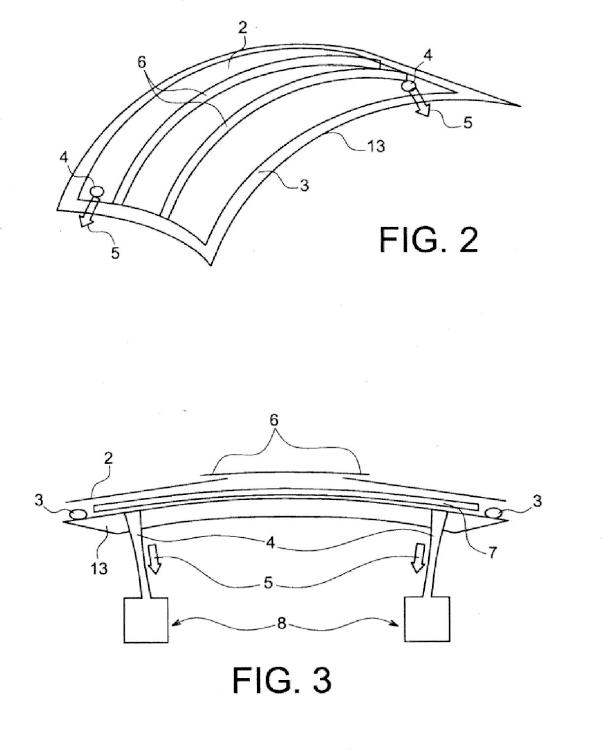

La invención se describirá ahora en relación con las figuras, de las cuales la figura 1 representa una realización del procedimiento, la figura 2 una realización que ilustra más precisamente el dispositivo, y la figura 3 un corte de la realización de la figura 2.

La figura 1 representa una herramienta 1 plana y que constituye por lo tanto una forma simple de la invención. Una hoja termoplástica 2 se pone en la herramienta. Una junta 3 de mástique de estanqueidad se dispone entre ellas en la periferia de la hoja termoplástica 2. El volumen estanco así formado es ocupado por un tejido de drenaje (7, representado en otras figuras) y que consiste en un tejido o una manta de vidrio. El volumen cerrado tiene un gas drenado por un agujero 4 de aspiración agujereado a través de la herramienta 1 y que comunica con una bomba 8 de vacío.

Una banda 9 de preimpregnado se pone en la hoja termoplástica 2 y es presionada sobre él por un dispositivo automático que comprende un rodillo prensador 10. Una fuente 11 de calor que acompaña al rodillo 10 siendo montado en una misma cabeza móvil 12 con respecto a la herramienta 1 completa la consolidación de la banda. El material termoplástico se ablanda, y el material termoplástico se integra en la banda 9 durante su transformación final. La banda 9 siguiente puede entonces ser depositada al lado de la precedente. La pieza se retira de la 2

herramienta 1 cuando se ha terminado.

La figura 2 representa una herramienta 13 que presenta dos curvas diferentes siguiendo sus ejes principales. El mantenimiento de la adherencia de las bandas es entonces imposible con los métodos ordinarios, pero es posible 5 aplicando la invención. La hoja termoplástica 2 única de la realización precedente puede ser remplazada por un grupo de hojas 2, siempre termoplásticas, que ocupan cada una una porción de la superficie de la herramienta 13 y que están a horcajadas de las porciones 6 de recubrimiento. La figura 3 muestra que el contacto entre las hojas termoplásticas 2 no existe generalmente en estas porciones 6 de recubrimiento en razón de la complejidad de curvatura de la herramienta 14, pero la realización del procedimiento no es molesta a pesar de la pérdida de 10 estanqueidad si la aspiración se hace en un caudal más importante que en la realización precedente. El agujero 4 de aspiración único de la realización precedente podrá entonces ser remplazado por una pluralidad de agujeros 4 de aspiración, situados cada uno bajo una hoja termoplástica 2 diferente y que pueden ser situadas en porciones periféricas del dispositivo, no lejos de la junta 3 de estanqueidad. Un pequeño número de los agujeros de aspiración 4 basta en una herramienta misma de gran superficie. Cada uno de los agujeros pasantes da entonces ventajosamente a una bomba 8 de vacío particular.

El procedimiento es el mismo que en la realización precedente: las bandas 9 de preimpregnado se depositan las unas junto a las otras en las hojas termoplásticas; el calor ablanda las hojas termoplásticas 2 y las hace adaptarse a la forma 13 de la herramienta sin que formen estratos incorporándolas a la pieza construida.

Reivindicaciones:

1. Procedimiento de creación de una pieza de material de composite, que comprende las etapas de depósito de una capa (7) de material de drenaje sobre una herramienta (1) de conformación, de depósito de al menos una hoja termoplástica (2) sobre el material de drenaje, de depósito de una capa flexible del material de composite sobre la hoja termoplástica, y de calentamiento de la capa de material de composite de manera que se produce un ablandamiento de la hoja termoplástica y una unión íntima entre el material de la hoja termoplástica y la capa de material de composite, siendo realizada una aspiración de aire a través de la herramienta (1) .

2. Procedimiento de creación de una pieza de material de composite según la reivindicación 1, caracterizado porque la aspiración de aire es realizada por unos agujeros de drenaje que atraviesan la herramienta.

3. Procedimiento de creación de una pieza de material de composite según una cualquiera de las reivindicaciones 1 ó 2, caracterizado porque comprende una etapa de depósito de una junta (3) de estanqueidad periférica entre la hoja 15 termoplástica y la herramienta y alrededor de la capa (7) de material de drenaje.

4. Procedimiento de creación de una pieza de material de composite según las reivindicaciones 2 y 3, caracterizado porque los agujeros de drenaje están situados en porciones periféricas de un dispositivo que comprende la herramienta (1) y la junta (3) de estanqueidad periférica que rodea dichos agujeros.

2.

5. Procedimiento de creación de una pieza de material de composite según una cualquiera de las reivindicaciones 1 a 4, caracterizado porque la herramienta (1) comprende dos curvaturas diferentes que siguen ejes principales.

6. Procedimiento de creación de una pieza de material de composite según una cualquiera de las reivindicaciones 1 25 a 5, caracterizado porque comprende el depósito de varias de las hojas termoplásticas (2) , que cubren cada una una porción de la herramienta (1) y que se recubren con porciones (6) de superposición.

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Aparato y métodos para formar rigidizadores y estructuras de refuerzo de material compuesto, del 24 de Junio de 2020, de Northrop Grumman Innovation Systems, Inc: Un aparato para formar miembros estructurales compuestos alargados que comprende: una base ; al menos un mandril (106, 206, […]

Sistema de aplicación de materiales compuestos con cabezales de disposición intercambiables, del 10 de Junio de 2020, de Fives Machining Systems, Inc: Un sistema de laminación de materiales compuestos que comprende un posicionador de seis ejes y múltiples cabezales extraíbles para aplicar […]

Sustrato de fibra reforzada en forma de lámina, preforma, artículo moldeado de plástico reforzado con fibra y método de producción de un producto moldeado de resina reforzada con fibra, del 6 de Mayo de 2020, de TORAY INDUSTRIES, INC.: Un material base de fibra de refuerzo en forma de lámina (1, 1a, 1b, 1c, 1d) utilizado para producir un producto moldeado de resina reforzada […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]