PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES Y ESTRUCTURA EN FORMA DE PALA OBTENIDA MEDIANTE DICHO PROCEDIMIENTO.

Procedimiento para la fabricación de palas eólicas, palas para hélices,

alas o estructuras similares, y estructura en forma de pala obtenida mediante dicho procedimiento, que comprende:

- utilización de molde hembra del borde de ataque (5), molde hembra del borde de salida (6), y tercer molde (7) para útil macho (8) de composite como molde perdido para fabricar, al menos, un larguero (4) interno;

- agente desmoldante y barniz protector exterior aplicado en caras interiores con robot o máquina de control numérico;

- aplicación de prepreg en capas superpuestas;

- cobertura de prepreg con un film de vacío, y conexión a bomba, para extracción de aire entre las capas de prepreg;

- encaje de los moldes y posicionado de las piezas con los laminados de prepreg;

- aplicación de presión y curva térmica para proceso de curado o polimerización del conjunto de las piezas en una única fase o golpe.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201130249.

Solicitante: GARCIA CASTRO, Francisco Javier.

Nacionalidad solicitante: España.

Inventor/es: MANSO GARCIA,JUAN JOSE, GARCIA CASTRO,Francisco Javier.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

- B29C70/46 B29C 70/00 […] › con moldes enfrentados, p. ej. para deformar compuestos de moldeo en láminas [SMC] o preimpregnados [prepegs].

- F03D1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F03 MAQUINAS O MOTORES DE LIQUIDOS; MOTORES DE VIENTO, DE RESORTES, O DE PESOS; PRODUCCION DE ENERGIA MECANICA O DE EMPUJE PROPULSIVO O POR REACCION, NO PREVISTA EN OTRO LUGAR. › F03D MOTORES DE VIENTO. › F03D 1/00 Motores de viento con el eje de rotación dispuesto sustancialmente paralelo al flujo de aire que entra al rotor (su control F03D 7/02). › Rotores.

Fragmento de la descripción:

PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES Y ESTRUCTURA EN FORMA DE PALA OBTENIDA MEDIANTE DICHO PROCEDIMIENTO

OBJETO DE LA INVENCIÓN

La invención, tal como expresa el enunciado de la presente memoria descriptiva, se refiere a un procedimiento para la fabricación de palas eólicas, palas para hélices, alas o estructuras similares y estructura en forma de pala o similar obtenida mediante dicho procedimiento.

Más en particular, el objeto de la invención se centra, por un lado, en un procedimiento que está especialmente concebido para la fabricación de palas eólicas o estructuras similares en una sola fase o golpe, lo que llamaríamos "proceso biológico único",

consistiendo en que la cara superior de la pala, conocida como "extradós", la cara inferior de la pala, conocida como "intradós" y el elemento estructural olarguero interno de la pala, se forman a la vez.

Por otra parte, el proceso propuesto contempla la utilización, como producto para la realización de las palas, de un tipo de material que se denomina "PREPREG", consistente en un producto formado por fibras de refuerzo ya impregnadas en una matriz o resina, con lo que no hay que esperar para impregnar los refuerzos fibrosos, como ocurre en procesos de infusión o inyección. Los refuerzos fibrosos vienen ya impregnados por el fabricante del "PREPREG" para la fabricación de las palas.

Además de ello y de forma totalmente

innovadora, el proceso preconizado contempla la fabricación de la pala conformándola a partir de dos piezas que corresponden al borde de ataque y al borde de salida o de fuga de la pala, en contraste con las piezas en forma de concha extradós e intradós con que se conforman las palas realizadas a partir de los sistemas convencionales, obteniéndose ventajosamente, una estructura que presenta unas características mecánicas y una fiabilidad notablemente mejoradas.

Todo ello supone, además, simplificar el proceso, contar una reducción de su peso así como con una reducción del coste económico de producción.

CAMPO DE APLICACIÓN DE LA INVENCIÓN

El campo de aplicación de la presente invención se enmarca dentro del sector técnico, tanto de la industria dedicada a la fabricación de palas eólicas como de la industria dedicada a la fabricación de estructuras aeronáuticas u otras industrias, puesto que el procedimiento de fabricación a que se refiere la

invención es aplicable a hélices, alas de aeronaves o piezas con similares características estructurales y con usos parecidos a los de las palas eólicas.ANTECEDENTES DE LA INVENCIÓN

Hasta ahora, las palas eólicas se fabrican utilizando dos moldes sobre los que se producen la piel superior y la piel inferior, depositando sobre ellos capas de fibras de refuerzo en seco así como espumas, núcleos y elementos rigidizantes que posteriormente se

impregnan con resinas mediante técnicas de infusión o

incluso manualmente.

En otros casos, se depositan sobre los moldes de las futuras pieles los prepregs, con sus núcleos, espumas o rigidizadores correspondientes, y como variante, si las palas no son muy grandes, se inyectan las resinas sobre los refuerzos en seco, necesitando, lógicamente, de unos contramoldes de cierre, con lo que se complica y encarece notablemente el sistema de fabricación.

Sea cualquiera de los casos anteriores, se fabrican las pieles y complementos por separado, bien sea por contacto normal, infusión o prepreg, y una vez polimerizados se unen por medio de adhesivos, cada piel con su molde, buscando construir una pieza única.

Estos movimientos suponen la realización de ajustes en los bordes de unión y consumo de cantidades elevadas de adhesivos para asegurar la unión de dichos bordes entre sí, con la obligada operación posterior de

repasado y pintado. Todo ello, además de suponer un coste extra, puede comprometer el comportamiento mecánico de la pala.El objetivo de la presente invención es, pues, desarrollar un nuevo procedimiento de fabricación de las palas en el que se eviten dichos inconvenientes, debiendo señalarse que, por parte del solicitante, se desconoce la existencia de ningún otro procedimiento o invención de aplicación similar que presente unas características técnicas, estructurales y constitutivas semejantes a las del procedimiento aquí preconizado.

En dicho sentido, cabe mencionar la

existencia de las siguientes patentes como documentos más relevantes relativos a la fabricación de palas eólicas:

- ES2319152, relativa a un procedimiento para la fabricación de palas eólicas, consistente en la realización de un único núcleo de espuma, con máquinas de control numérico, aplicación, de capas de refuerzo previamente impregnadas en resina, curado de las capas en el mismo proceso de su aplicación, mediante combinación de curado instantáneo por UV (ultravioleta) y curado térmico, pulido de la superficie de la pala, también mediante la utilización de una máquina automática de control numérico, y pintado final.

ES2319154 Perfeccionamientos introducidos en el objeto de la patente n° P 200701994 relativa a un: "Procedimiento para la fabricación de palas eólicas", mediante los que las capas de refuerzo que constituyen el forro o recubrimiento del núcleo de espuma, son depositadas en seco, aplicándose directamente sobre la espuma perfilada, bien sea por medio de autómatas o manualmente, y posteriormente impregnadas con resina, estando el curado realizado mediante un procedimiento normal o térmico, bien sea por los procedimientos de infusión, sirviéndose de los materiales y procedimientos convencionales, o por inyección, utilizando para ello los necesarios moldes de cierre exteriores que se habrán fabricado previamente para tal fin.

El calentamiento de los moldes puede lograrse mediante la instalación de conductos por los que circulen fluidos calotérmicos, tales como aceites, que permiten una rápida regulación y control térmico.Sin embargo, no se observa que dichas invenciones, tomadas por separado o en combinación, describan un procedimiento con las características del aquí preconizado.

EXPLICACIÓN DE LA INVENCIÓN

Así, el procedimiento para la fabricación de palas eólicas, palas para hélices o palas para aplicaciones similares que la presente invención propone se configura como una destacable novedad dentro de su campo de aplicación, ya que a tenor de su

implementación y de forma taxativa se alcanzan importantes ventajas respecto a los sistemas actualmente conocidos, estando los detallescaracterizadores que lo distinguen convenientemente recogidos en las reivindicaciones finales que acompañan a la presente memoria descriptiva del mismo.

De forma concreta, la principal diferencia del procedimiento propuesto en la presente invención

comienza porque los moldes hembra ya no son propiamente el molde extradós y molde intradós, sino molde de borde de ataque y molde de borde de salida, por tanto, no se produce la unión entre las piezas como hasta ahora entre los bordes de unión de la piel superior extradós con la piel inferior intradós.

Este hecho supone una diferencia de gran importancia que afecta a la fiabilidad de la pala frente a la unión convencional por bordes de la misma, aportando un punto aerodinámico de borde de ataque y salida, eliminación total del adhesivo, reducción del peso, reducción del costo y aumento de las propiedades mecánicas de la pala.

Además, en el interior de ambos moldes de borde de ataque y borde de salida, se van depositando mediante máquinas de control numérico, y siguiendo una secuencia preestablecida por cálculo, las diferentes capas de prepreg, unas sobre otras, con una...

Reivindicaciones:

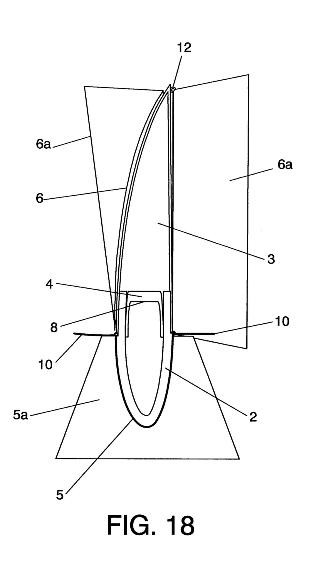

1. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, del tipo de estructuras (1) cuya configuración presenta un borde de ataque y un borde de salida, caracterizado porque comprende:

- la utilización de un molde hembra del borde de ataque (5) para fabricar una pieza del borde de ataque (2) , un molde hembra del borde de salida (6) para fabricar una pieza del borde de salida (3) , y un tercer molde ( 7) con el que se obtiene un útil macho

(8) realizado en composite que actúa como molde perdido para fabricar, al menos, un larguero ( 4) estructural interno;

tratamiento superficial con un agente desmoldante, de las caras interiores de los citados moldes hembra del borde de ataque ( 5) y de salida ( 6)

como en cualquier proceso de composites, aplicado automáticamente, con robot o máquina de control numérico y, una vez secado el agente de desmoldeo, aplicación igualmente de forma automatizada medianterobot de un barniz que será el protector exterior de la estructura (1) ;

aplicación del material prepreg en capas superpuestas, según secuencia previamente calculada, unidimensional, un velo, biaxial, triaxial etc.;

- cobertura de los laminados de prepreg con un film de vacío, procediéndose a conectarlos a una bomba, para la extracción del posible aire ocluido entre los laminados y mejorar la compactación entre las capas de prepreg;

- encaje de los moldes hembra del borde de

ataque (5) y de salida (6) y posicionado de las piezas con los laminados de prepreg;

- aplicación de una ligera presión sobre el conjunto para favorecer el contacto entre las partes de laminados de prepreg, y sometido a curva térmica para proceso de curado o polimerización del conjunto de dichas piezas en una misma y única fase o golpe;

2. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según la reivindicación 1, caracterizado porque el útil macho (8) que actúa como molde perdido para fabricar el larguero ( 4) estructural, tiene forma de e o de cajón cerrado o de doble T.

3. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según las reivindicaciones 1 y 2, caracterizado porque el material prepreg en capas superpuestas se aplica en forma de tejidos o cintas, que pueden ser de vidrio, carbono, aramidas, híbridos, kevlar, termoplásticos, nanotubos, impregnados de resina-vinilester, Epoxy, PP, PET, entre otras de composición variable, en gramajes que pueden ir desde 50 Og /m2 hasta 2 O O Og /m2 y presentan una configuración variable, por ejemplo, UD unidimensional, un velo, biaxial, triaxial etc.

4. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según la reivindicación 1 a 3, caracterizado porque en los moldes se sitúan piezas de soporte a modo de cuñas adicionales, justo en el ángulo del borde de ataque o en el ángulo del borde de salida para buscar

la forma final de la pala o estructura, o intercaladas entre las capas de prepreg, o para marcar y fijar la posición de las múltiples capas de prepreg superpuestas.

5. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según la reivindicación 4, caracterizado porque las piezas de soporte son de espuma sintética, balsa o núcleo de abeja.

6. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS

SIMILARES, según las reivindicaciones 1 a 5, caracterizado porque sobre el film de vacío se incorporan unas tiras de "tejido pelable" sobre las partes de la lámina prepreg que vayan a estar encontacto directo entre sí, las cuales se retiran en el momento de acoplar entre si las piezas de la estructura

(1) .

7. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según las reivindicaciones 1 a 6, caracterizado porque, para ayudar a posicionar correctamente los largueros (4) entre los interiores de los prepregs de las piezas de los bordes de ataque (2) y de salida (3) , la máquina de control numérico o robot, marca en dichos prepreg la zona exacta, por ejemplo con un resalte (9) .

8. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según las reivindicaciones 1 a 7, caracterizado porque los moldes hembra de los bordes de ataque (5) y de salida ( 6) son metálicos, realizados

con una chapa por cuyo exterior se sueldan cartelas (5a

y 6a) metálicas de refuerzo.

9. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según las reivindicaciones 1 a 8, caracterizado porque los moldes hembra de los bordes de ataque (5) y de salida ( 6) cuentan, por su parte exterior, con un sistema de calentamiento, para conseguir el curado de las láminas de prepreg, el cual llega a alcanzar una temperatura de hasta 150°C.

10. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según las reivindicaciones 1 a 9, caracterizado porque los moldes hembra de los bordes de ataque ( 5) y de salida (6) presentan, en zonas determinadas, unos agujeros que por la parte externa del molde están comunicados con unos latiguillos, que permiten, a su vez, conectar a un compresor.

11. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según las reivindicaciones 1 a 10, caracterizado porque previamente a la polimerización de las láminas de prepreg, se aplica un flujo de aire caliente, desde dentro y desde fuera simultáneamente.

12. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS

SIMILARES, según las reivindicaciones 1 a 12, caracterizado porque, una vez terminada la polimerización, se aplica un flujo de aire frío, para acelerar el desmoldeo.13. PROCEDIMIENTO PARA LA FABRICACIÓN DE

PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS

SIMILARES, según la reivindicación 7, caracterizado porque el molde hembra del borde de ataque (5)

incorpora aletas ( 1 O) giratorias que permiten el depositado de las láminas de prepreg en el interior del molde marcando el resalte (9) .

14. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según las reivindicaciones 1 a 13, caracterizado porque el molde hembra del borde de salida (6) está formado por dos partes articuladas mediante una charnela (11) , que permite el movimiento de repliegue de dichas piezas para formar el molde.

15. PROCEDIMIENTO PARA LA FABRICACIÓN DE PALAS EÓLICAS, PALAS PARA HÉLICES, ALAS O ESTRUCTURAS SIMILARES, según la reivindicación 14, caracterizado porque en el hembra del borde de salida (6) el proceso de laminado de prepreg se realiza primeramente con el molde desplegado, y justo en la charnela (11) se depositan varias cintas o tiras longitudinales de prepreg, para reforzar y consolidar dicha zona.

16. ESTRUCTURA EN FORMA DE PALA, obtenida mediante un procedimiento según el descrito en las reivindicaciones 1 a 15, caracterizado porque está formada por una pieza conformante de un borde de ataque

(2) , una pieza conformante de un borde de salida (3) y, al menos, una pieza conformante de un larguero ( 4) de refuerzo interno; en que dichas piezas están realizadas a partir de láminas de material prepreg unidas entre sí mediante un único golpe térmico de curado y formando un cuerpo solidario sin partes adhesivadas.

Patentes similares o relacionadas:

Reducción de arrugamiento de refuerzos contorneados de sombrero formados a partir de una única carga compuesta, del 15 de Julio de 2020, de THE BOEING COMPANY: Procedimiento para formar un refuerzo compuesto con forma de sombrero contorneado , presentando el refuerzo compuesto una tapa , un par de salientes […]

Reutilización de textil tejido o tricotado usado, del 11 de Marzo de 2020, de Really ApS: Un procedimiento de fabricación de un producto a partir de textil tejido o tricotado usado que comprende fibras vegetales o animales, en particular algodón o lana, […]

Métodos de formar un rigidizador de pala compuesto y facilitar la aplicación de tratamientos para daños por impacto apenas visibles, del 12 de Febrero de 2020, de THE BOEING COMPANY: Método para conformar una carga compuesta plana para dar un rigidizador de pala compuesto, que comprende: recortar una carga compuesta plana […]

Método y sistema para moldeo por compresión de piezas termoplásticas reforzadas con fibra, del 5 de Febrero de 2020, de THE BOEING COMPANY: Un método de moldeo por compresión de una pieza termoplástica reforzada con fibra alargada, que comprende: la consolidación previa de […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]

Procedimiento para la generación de un producto semiacabado para la producción de una pieza moldeada compuesta, en especial de una pieza moldeada compuesta de fibra, del 4 de Diciembre de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Procedimiento para la generación de un producto semiacabado para la producción de una pieza moldeada compuesta, en especial de una pieza moldeada compuesta de fibra , […]

Mejoras en o relacionadas con laminados, del 13 de Noviembre de 2019, de HEXCEL COMPOSITES LIMITED: Uso de un material textil de resina termoplástica no tejida en combinación con un material de moldeo curable que comprende un material de refuerzo fibroso y un material […]