PROCEDIMIENTO DE FABRICACION DE PALAS DE AEROGENERADOR CON MATERIAL TERMOPLASTICO.

Procedimiento de fabricación de palas de aerogenerador con material termoplástico,

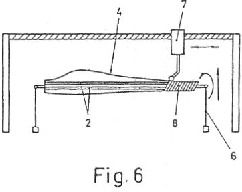

que consiste en fabricar previamente unos largueros (2) o una viga cajón, para el armazón interior de la pala, disponiéndose dichos elementos entre las partes de un mandrino (4) dividido, el cual se dispone en una sustentación giratoria (6), para aplicar sobre él, mediante un cabezal (7) aplicador de cinta de fibra (8), un encintado envolvente, sobre el cual se incorporan los núcleos de las partes estructurales tipo sándwich de la formación de la pala y un encintado longitudinal en las partes estructurales de laminado monolítico, mientras que en los bordes de entrada y de salida del perfil se incorporan unos refuerzos, para aplicar finalmente, mediante el cabezal (7), un encintado envolvente sobre todo el conjunto

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200702584.

Solicitante: FUNDACION CENER-CIEMAT.

Nacionalidad solicitante: España.

Provincia: NAVARRA.

Inventor/es: SANZ RODRIGUEZ,JAVIER, LASA MORAN,MIKEL, HARISMENDY RAMIREZ DE ARELLANO,ISABEL, SANZ MILLAN,MERCEDES, NUIN MARTINEZ,IAKI, AMEZQUETA PUEYO,CARLOS.

Fecha de Solicitud: 3 de Octubre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 1 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B29C51/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › Termoformación combinada con la fabricación de la preforma.

- B29C51/12 B29C 51/00 […] › de objetos que tienen elementos insertos o refuerzos.

Clasificación PCT:

- B29C51/02 B29C 51/00 […] › Termoformación combinada con la fabricación de la preforma.

- B29C51/12 B29C 51/00 […] › de objetos que tienen elementos insertos o refuerzos.

- B29K301/12 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › B29K 301/00 Uso de compuestos macromoleculares no especificados como refuerzo (uso de cauchos no especificados B29K 221/00). › Materias termoplásticas.

- B29L31/08 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Paletas para rotores, estatores, ventiladores, turbinas o similares, p. ej. hélices.

Fragmento de la descripción:

Procedimiento de fabricación de palas de aerogenerador con material termoplástico.

Sector de la técnica

La presente invención está relacionada con la realización constructiva de las palas de aerogenerador, proponiendo un procedimiento de fabricación con material termoplástico, con el cual se agiliza el proceso y se reduce la cantidad de defectos en la fabricación de las palas, siendo éstas reciclables.

Estado de la técnica

Las palas de aerogenerador de gran tamaño constan generalmente de dos semicáscaras que se unen entre sí con adhesivo en los bordes de ataque y de salida del perfil de la pala, soportándose interiormente esa estructura mediante un número de largueros, generalmente dos, que se disponen entre las semicáscaras, o por medio de una viga cajón en las mismas condiciones, con unión de dichos elementos internos a las semicáscaras exteriores igualmente por pegado mediante adhesivo.

La fabricación de los elementos estructurales de las palas se realiza con un laminado monolítico, formado por capas de fibra de vidrio y/o fibra de carbono, impregnadas con resina. Otras partes de las palas se constituyen con una estructura tipo sándwich, formado por un núcleo envuelto entre capas de laminado de material compuesto. El proceso consiste generalmente en la colocación de las capas de fibra, y de los núcleos en el caso de las estructuras tipo sándwich, sobre un molde hembra, mediante una operativa esencialmente manual que hace que la cadencia de producción sea baja y la calidad variable.

Las capas de fibra que se utilizan en la fabricación de las palas de aerogenerador pueden estar previamente impregnadas de resina, o se pueden colocar en seco y luego realizar la impregnación con resina. Ambos procesos requieren la utilización de vacío para que se produzca la compactación del laminado y, en el caso de que las fibras se encuentren secas, también para que se dé una buena impregnación.

Las resinas que se utilizan normalmente son de tipo termoestable (epoxi, poliéster, viniléster). Este tipo de resinas tiene que ser sometido a un proceso de curado, en el que desde un estado inicialmente líquido la resina va endureciendo mediante una reacción química irreversible, hasta que se obtiene el producto final.

Por su propia naturaleza, este tipo de procesos presenta una serie de inconvenientes, entre los que cabe destacar:

- Al tratarse de una reacción irreversible las piezas no son reprocesables, y la única manera de reciclarlas es por incineración o pirólisis.

- La reacción es además exotérmica, por lo que en el caso de piezas de gran espesor se puede producir una degradación del material si la reacción es muy rápida y no existe una buena difusión del calor.

- En el caso de resinas epoxi o viniléster se requiere la aplicación de un ciclo de temperatura para obtener un endurecimiento completo y buenas propiedades finales, lo cual da lugar a un proceso de larga duración.

- Durante el proceso de compactación y curado se produce un movimiento de las capas de fibra que puede dar lugar a defectos como arrugas, desalineamientos de las fibras, huecos, etc., pudiendo quedar burbujas de aire atrapadas y producirse distribuciones no uniformes de fibra/resina, e incluso áreas secas.

Para paliar esos inconvenientes una solución es la utilización de resinas termoplásticas, aplicando un proceso que consiste en calentar el material termoplástico hasta su temperatura de fusión, para conformar la pieza y posteriormente enfriarla en la configuración deseada.

Este proceso no implica ninguna reacción química y es mucho más rápido que el proceso de curado, siendo además un proceso reversible, por lo que las piezas fabricadas son reprocesables y reciclables. La utilización de resinas termoplásticas tiene sin embargo el inconveniente de su alta temperatura de procesado y viscosidad.

Se han realizado también palas de aerogenerador y secciones de palas de material preimpregnado con matriz termoplástica, mediante un proceso similar al de las resinas termoestables, en el cual se colocan las capas del material preimpregnado sobre un molde hembra, aplicándose presión y temperatura para que se produzca una buena compactación, y posteriormente se enfría. El proceso en este caso es más corto que en el caso de las resinas termoestables, pero tiene el inconveniente de que las temperaturas de proceso son muy altas, lo que hace que aumente el costo del utillaje, debido a que tiene que soportar durante un tiempo considerable altas temperaturas. Otra desventaja es la dificultad en obtener en ocasiones una buena compactación debido a la viscosidad de la resina.

También se han realizado pequeñas palas y secciones de palas mediante infusión de termoplásticos, aplicando un proceso que consiste en realizar la infusión con un monómero poco viscoso y que por lo tanto puede impregnar bien las fibras, de manera que durante el proceso el monómero reacciona y forma el polímero termoplástico final. Este método tiene a su vez el inconveniente de que las temperaturas de procesado son muy altas y se tienen que mantener durante un cierto tiempo para que se produzca la reacción, tratándose además de una reacción exotérmica que hay que controlar como en el caso de las resinas termoestables. Presenta también las dificultades asociadas al proceso de infusión, con riesgo de zonas secas o distribuciones no uniformes de fibra/resina.

Otra ventaja que tiene la utilización de resinas termoplásticas es la posibilidad de pegar las partes componentes de la pala sin necesidad de adhesivo, calentando la zona de contacto hasta la temperatura de fusión, como en un proceso de soldadura. Con ello se salvan los inconvenientes del pegado mediante adhesivo de piezas grandes, que es generalmente largo, costoso y complicado, además de exigir mucho cuidado para evitar defectos por porosidad, falta de adhesivo, etc. Este tipo de defectos suele dar lugar a zonas mecánicamente débiles, donde es habitual la iniciación de grietas.

Otro inconveniente que tiene la unión mediante adhesivo de las partes componentes de las palas, es que existen líneas de pegado en zonas donde la pala recibe solicitaciones mecánicas fuertes (bordes de ataque y de salida). Además es precisamente en esas zonas donde es fundamental preservar la forma aerodinámica, ya que las alteraciones de la superficie pueden dar lugar a pérdidas de producción y ruido.

Por otro lado en las zonas de pegado es difícil obtener una buena calidad y tolerancia superficial. Por esto y por todo lo anteriormente explicado, se intenta evitar la utilización de adhesivo, realizando el proceso de infusión de todo el conjunto estructural de la pala de una sola vez, integrando en una única pieza el o los largueros interiores y la cáscara exterior. En este tipo de soluciones se utilizan resinas termoestables que se deben compactar mediante vacío. Dada la especial configuración de dichas soluciones el proceso de compactación es muy complicado, suponiendo un problema su fabricación.

Objeto de la invención

De acuerdo con la invención se propone un procedimiento de fabricación de las palas de aerogenerador o secciones de dichas palas, con material termoplástico, mediante el cual se desarrolla un método de ejecución automatizado y sin la utilización de adhesivo en las uniones de las partes componentes.

El material termoplástico utilizado en la invención está compuesto por cintas de fibra impregnadas en resina termoplástica.

Este procedimiento objeto de la invención consiste en fabricar previamente los elementos (largueros o una viga cajón) destinados para el interior del conjunto estructural de la pala, para disponer dichos elementos entre las partes de un mandrino de sujeción. Este mandrino está dividido en varias partes, con la finalidad de que sea totalmente extraíble una vez finalizado el proceso. El mandrino junto con los largueros forma un conjunto compacto que rota sobre su eje longitudinal, aplicándose mediante un cabezal el encintado alrededor del mandrino. Este cabezal aporta calor y presión, de manera que el material del encintado se suelda con el o los largueros o con la viga cajón dispuestos en el mandrino. Tras ello se incorporan en las caras del conjunto los núcleos en las partes de estructura tipo sándwich y las cintas longitudinales en las zonas de laminado monolítico, mientras que en los bordes de entrada y de salida del perfil se incorporan los refuerzos. Por último, se aplica otro encintado sobre todo el conjunto formando así la parte externa de la piel...

Reivindicaciones:

1. Procedimiento de fabricación de palas de aerogenerador con material termoplástico, para la formación de palas o secciones de palas cuya estructura comprende una cáscara exterior que se soporta interiormente mediante largueros o con una viga cajón, poseyendo dicha cáscara exterior partes estructurales de laminado monolítico y partes estructurales de tipo sándwich, caracterizado porque los largueros (2) para el interior se fabrican previamente con compuesto de matriz termoplástica de forma automática o de una manera convencional, y en su caso la viga cajón (3) se fabrica también previamente de forma automática con el mismo tipo de material, disponiéndose dichos largueros (2) o la viga cajón (3) intercalados entre las partes de un mandrino (4) dividido que se amarran entre sí, para la colocación de dicho mandrino (4) en una sustentación giratoria (6), enfrente de un cabezal (7) aplicador de una cinta (8) de fibras impregnadas en resina termoplástica, mediante el cual se aplica un número de capas (11) de encintado envolvente sobre el mandrino (4), incorporándose sobre dichas capas (11) de encintado los núcleos (12) de las partes de estructura tipo sándwich y un encintado longitudinal (13) sobre las partes de laminado monolítico, en las caras del perfil de la pala en formación, mientras que sobre el borde de entrada y sobre el borde de salida de dicho perfil de la pala se incorporan unos refuerzos (14 y 15), aplicándose finalmente sobre todo el conjunto, mediante el cabezal (7), un encintado envolvente que determina la superficie externa de la cáscara (1) del conjunto estructural.

2. Procedimiento de fabricación de palas de aerogenerador con material termoplástico, de acuerdo con la primera reivindicación, caracterizado porque el encintado mediante el cabezal (7) para formar la cáscara (1) del conjunto estructural, se realiza con presión mediante un rodillo (9) de compactación y con aplicación de calor en la zona de aplicación mediante un sistema de calentamiento (10), obteniéndose directamente la consolidación de la cinta (8) que se aplica, sobre la capa anterior (11) del encintado, y la unión en soldadura de la primera capa del encintado, sobre los largueros (2) o la viga cajón (3) del interior del conjunto estructural.

3. Procedimiento de fabricación de palas de aerogenerador con material termoplástico, de acuerdo con las reivindicaciones primera y segunda, caracterizado porque en las zonas de contacto del encintado envolvente del mandrino (4), con los largueros (2) o la viga cajón (3), se incorpora una película adicional de material termoplástico, para facilitar la soldadura.

4. Procedimiento de fabricación de palas de aerogenerador con material termoplástico, de acuerdo con la primera reivindicación, caracterizado porque en las zonas de estructura tipo sándwich se incorpora una película de material termoplástico, antes de la colocación de los núcleos (12), para facilitar el pegado de dichos núcleos (12).

5. Procedimiento de fabricación de palas de aerogenerador con material termoplástico, de acuerdo con la primera reivindicación, caracterizado porque en la superficie externa de la cáscara estructural (1) se aplica una película de material termoplástico, para facilitar la adhesión de una pintura de acabado.

6. Procedimiento de fabricación de palas de aerogenerador con material termoplástico, de acuerdo con la primera reivindicación, caracterizado porque los refuerzos (14 y 15) del borde de ataque y del borde de salida del perfil de la pala, se forman por encintado mediante el cabezal (7).

7. Procedimiento de fabricación de palas de aerogenerador con material termoplástico, de acuerdo con la primera reivindicación, caracterizado porque los refuerzos (14 y 15) del borde de ataque y del borde de salida del perfil de la pala, se forman mediante colocación manual de las cintas y su posterior compactación automática mediante el cabezal (7).

8. Procedimiento de fabricación de palas de aerogenerador con material termoplástico, de acuerdo con la primera reivindicación, caracterizado porque el refuerzo (15) del borde de ataque y el refuerzo (14) del borde de salida del perfil de la pala se determina, cuando es muy fino, mediante una pieza prefabricada que se fija por unión termoplástica.

Patentes similares o relacionadas:

Fabricación y utilización de productos no tejidos utilizando fibras en sección transversal en cinta para aplicaciones en vehículos, del 27 de Marzo de 2019, de Auria Solutions UK I Ltd: Un procedimiento de fabricación de un textil no tejido de automóvil moldeado que comprende: la provisión de fibras discontinuas planas que muestran una relación […]

Estructuras compuestas de película-espuma anisotrópicas, del 12 de Marzo de 2019, de Dow Global Technologies LLC: Una estructura compuesta de espuma-película multicapa que comprende de 5 a 300 capas, las capas alternando entre película y espuma, en donde cada una de […]

COMPLEJO DE LÁMINAS PLANAS, MÉTODO PARA LA OBTENCIÓN DE DICHO COMPLEJO, MÉTODO PARA LA FABRICACIÓN DE UN ENVASE Y MÉTODO PARA ENVASAR UN OBJETO, del 31 de Enero de 2019, de AINIA: La invención proporciona un complejo de láminas planas apiladas de manera sucesiva, diseñado para conformar un envase en una única operación; dicho complejo comprende al menos […]

Aparato para termo conformar recipientes de plástico, del 28 de Diciembre de 2018, de Mondini S.r.l: Un aparato para termo conformar recipientes de plástico que comprende:

una estación de recogida ;

un alimentador para alimentar […]

Aparato para termo conformar recipientes de plástico, del 28 de Diciembre de 2018, de Mondini S.r.l: Un aparato para termo conformar recipientes de plástico que comprende:

una estación de recogida ;

un alimentador para alimentar […]

Aparato para el termoformado de contenedores de plástico, del 26 de Diciembre de 2018, de Mondini S.r.l: Un aparato para el termoformado de contenedores de plástico que comprende: una estación de recolección ; un alimentador para […]

Instalación de limpieza para la limpieza de la pared interior de recipientes, del 24 de Mayo de 2017, de Hammelmann GmbH: Instalación de limpieza para la limpieza de la pared interior de recipientes con un líquido sometido a presión, el cual sale, en funcionamiento, […]

Procedimiento y dispositivo para fabricar un producto de material compuesto, del 15 de Febrero de 2017, de Varis, Juha: Procedimiento para fabricar un producto de material compuesto, en el que un producto intermedio se forma a partir de materia prima, incluyendo un material […]

Aparato y método de conformación, del 12 de Octubre de 2016, de ILLYCAFFE S.P.A.: Método para fabricar objetos conformando un material laminar termoformable, que comprende el conformado de dichos objetos por la […]