PROCEDIMIENTO DE FABRICACION DE NUCLEOS CERAMICOS DE FUNDICION PARA ALABES DE TURBINAS.

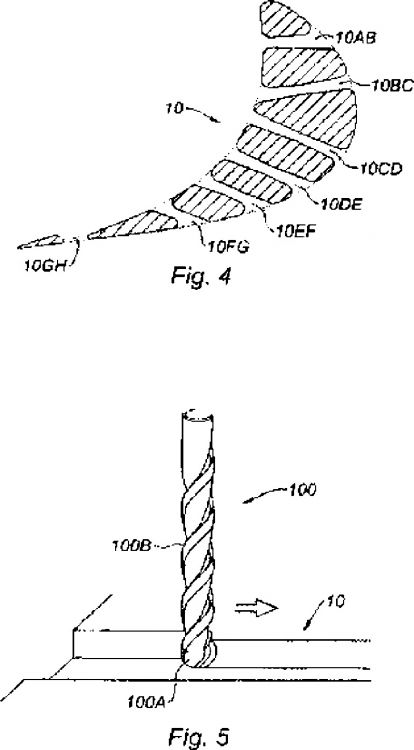

Procedimiento de fabricación de un núcleo de fundición, que incluye al menos un vaciado (10AB,

10BC,..., 10FG) de tabique, para álabe (1) de turbomáquina, comprendiendo la conformación en un molde de una mezcla que comprende una carga de partículas de cerámica y un aglomerante orgánico, su extracción fuera del molde, el desaglomerado y un tratamiento térmico de consolidación del núcleo, caracterizado por que se forma en dicho molde un esbozo (10) de núcleo sin dicho vaciado y porque se mecaniza, mecánicamente por fresado con arranque de virutas, dicho vaciado (10AB, 10BC,..., 10FG) después de haber extraído el esbozo (10) del molde y antes de la operación de tratamiento térmico

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05111131.

Solicitante: SNECMA.

Nacionalidad solicitante: Francia.

Dirección: 2 BOULEVARD DU GENERAL MARTIAL VALIN,75015 PARIS.

Inventor/es: PRIGENT, SERGE, DEFROCOURT,CHRISTIAN.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Noviembre de 2005.

Fecha Concesión Europea: 10 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B22C9/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 9/00 Moldes o machos (únicamente adaptados a procedimientos particulares de colada B22D ); Procedimientos de moldeo (que implican el empleo de máquinas de moldeo particulares, veánse los grupos apropiados para estas máquinas). › Machos; Fabricación o colocación de los machos.

- B23C5/10 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23C FRESADO (brochado B23D; para la fabricación de engranajes B23F; dispositivos para copiar o controlar B23Q). › B23C 5/00 Herramientas de fresado (para tallar dientes de engranaje B23F 21/12). › Fresas de mango, es decir, con mango incorporado.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de fabricación de núcleos cerámicos de fundición para álabes de turbinas.

La presente invención se refiere a la fabricación de piezas como álabes metálicos de turbomáquinas, que presentan cavidades internas de geometría compleja que forman, en particular, circuitos de enfriamiento, según la técnica de fundición de cera perdida.

La fabricación de álabes de este tipo pasa por la realización de un modelo de cera u otro material equivalente que comprende una parte interna que forma un núcleo de fundición y que da forma a las cavidades del álabe. Se utiliza para formar el modelo un molde de inyección para cera en el que se coloca el núcleo y se inyecta la cera. El modelo de cera se empapa varias veces a continuación en barbotinas constituidas por una suspensión de partículas de cerámica para hacer un molde caparazón. Se elimina la cera y se cuece el molde caparazón. Se obtiene el álabe colando un metal fundido que viene a ocupar los huecos entre la pared interior del molde caparazón y el núcleo. Gracias a un germen o selector apropiado y a un enfriamiento controlado, el metal se solidifica según una estructura deseada. Según la naturaleza de la aleación y las propiedades esperadas de la pieza que resulta de la colada, se puede tratar de solidificación dirigida a estructura en columnas (DS), de solidificación dirigida a estructura monocristalina (SX) o de solidificación equiaxial (EX) respectivamente. Las dos primeras familias de piezas se refieren superaleaciones para piezas sometidas a fuertes tensiones tanto térmicas como mecánicas en el turborreactor, como los álabes de turbinas de AP.

Después de la solidificación de la aleación, se desprenden el caparazón y el núcleo. De esto resulta el álabe deseado.

En los documentos EP 371895 o WO 97/02914) se describen técnicas de fabricación de los núcleos. En los documentos EP 1075885, US 6235233, US 2003/0075301, US 6164846 o US 6254819 se describen otras piezas diferentes de los núcleos de cerámica de fundición para álabes de turbomáquinas.

Los núcleos de fundición utilizados están compuestos de un material de cerámica con estructura generalmente porosa. Se realizan a partir de una mezcla constituida por una carga refractaria en forma de partículas y una fracción orgánica más o menos compleja que forma un aglomerante. En las patentes EP 328452, FR 2371257 o FR 2785836 se dan algunos ejemplos de composiciones.

Como ya se conoce, se da forma a los núcleos de fundición por moldeado utilizando, por ejemplo, una inyección en prensa. Se sigue esta conformación con una operación de desaglomerado en la cual se elimina la fracción orgánica del núcleo por un medio como la sublimación o la degradación térmica, según los materiales utilizados. Resulta de este proceso una estructura porosa. El núcleo es consolidado a continuación por un tratamiento térmico en un horno. Eventualmente es necesaria una etapa de acabado para eliminar y desbarbar los rastros de planos de junta y obtener la geometría del núcleo. Se utilizan con este fin herramientas abrasivas. Todavía puede ser necesario reforzar el núcleo a fin de que no sea dañado en los ciclos posteriores de utilización. Se impregna en ese caso el núcleo con una resina orgánica.

Debido a la geometría compleja de los núcleos y en particular a la presencia de cavidades que forman los tabiques después del vaciado de la aleación metálica, el molde utilizado para dar forma a los núcleos comprende a veces un número grande de piezas secundarias móviles. Los tabiques de estas piezas secundarias presentan destalonamientos con relación a la dirección principal de apertura del utillaje. Se trata de ligeras oblicuidades en la pared del molde que tienden a impedir la extracción de del objeto moldeado. Estas piezas secundarias que corresponden a los tabiques permiten realizar sin embargo directamente el núcleo completo por inyección.

Generalmente se practica esta técnica cuando se trata de fabricar un gran número de núcleos. Este es el caso para la fabricación de las piezas de un motor en fase de producción en serie. Sin embargo, presenta inconvenientes cuando debe prepararse un número limitado de núcleos, por ejemplo en el marco de un programa de desarrollo de motor. Un utillaje de inyección que presenta un gran número de piezas secundarias se obtiene después de un plazo que se considera demasiado largo para un simple desarrollo. Su coste es también muy elevado. Por otro lado, las operaciones de acabado manual son largas y requieren mucha mano de obra.

En el marco de motores en desarrollo, el procedimiento de inyección en una caja con múltiples piezas secundarias no permite pues responder rápidamente y de manera económica a cambios de diseño del núcleo. Por otra parte, los espesores requeridos en borde de fuga de los núcleos son cada vez más finos. Se hace difícil obtenerlos por el procedimiento conocido.

Para solucionar estos problemas, una técnica conocida consiste en fabricar núcleos de cerámica en un molde simplificado que no presenta tabiques en destalonamiento. A continuación se mecanizan los núcleos después de su cocción para trabajar las cavidades que forman las tabiques así como los perturbadores y las perforaciones en borde de fuga. Sin embargo esta técnica presenta algunos límites. A no tener un ámbito plástico el material de cerámica, la fabricación se hace por abrasión. Se utiliza con este fin herramientas especiales diamantadas que son muy costosas. A pesar de eso, las herramientas se desgastan rápidamente y no permiten respetar las exigencias dimensionales del núcleo. Por otra parte, los núcleos tienen también, de uno a otro, una retirada desigual durante la etapa de cocción que obliga a aplicar un mecanizado adaptativo si se quiere respetar las tolerancias dimensionales citadas anteriormente. El mecanizado adaptativo consiste en medir las dimensiones de cada núcleo con un medio de medida apropiado y comparar luego estos datos medidos con los valores registrados en un fichero numérico y que se refieren al núcleo deseado. En función de la divergencia entra los valores medidos en el núcleo real y los del fichero numérico, un programa informático calcula la trayectoria de la herramienta. Estas operaciones deben efectuarse para cada núcleo.

Se conoce también un procedimiento tal como el que se ilustra en el documento EP-A-1614488, adaptado a los programas de desarrollo de motores, consistente en formar el núcleo capa por capa por adición de capas sucesivas de cerámica por medio de una máquina que utiliza un láser para sinterizar partículas de cerámica o de una máquina que comprende un tubo boquilla que deposita un coloide que vincula entre sí a las partículas de material cerámica o incluso de una máquina que solidifica por medio de un láser una resina cargada de partículas de cerámica que se desligan a continuación antes de sinterizar el material cerámico. Aunque estas técnicas no aplican un utillaje de inyección, los tiempos de fabricación de los núcleos son demasiado largos. Por otro lado, las dimensiones son muy difíciles de controlar, en particular, para los núcleos de álabes móviles cuyo borde de fuga sea muy fino.

Se remedia estos problemas según la invención con un procedimiento de fabricación de un núcleo de fundición, que incluye al menos un vaciado, vaciado de tabique, para álabe de turbomáquina, que comprende la conformación en un molde de una mezcla que comprende una carga de partículas cerámicas y un aglomerante orgánico, la extracción fuera del molde, el desaglomerado y un tratamiento térmico de consolidación del núcleo. Este procedimiento se caracteriza por que se forma en dicho molde un esbozo de núcleo sin dicho vaciado y porque se mecaniza, mecánicamente por fresado con retirada de virutas, dicho vaciado después de haber extraído el esbozo del molde y antes de la operación de tratamiento térmico.

Gracias a la invención, se reducen los costos y los plazos de obtención de los núcleos de fundición. Aunque el plazo de obtención de un núcleo por inyección en un molde con tabique que presenta destalonamientos es de tres a cuatro meses, el plazo con la técnica de la invención se reduce a tres o cuatro semanas. La solución permite también una ganancia importante en flexibilidad y reactividad frente a los cambios de diseño así como la obtención de núcleos que presentan bordes de fuga más finos, hasta 0,1-0,3 mm que con el procedimiento de la técnica anterior. Se constata también que gracias a este procedimiento se reduce la manipulación de los núcleos, lo cual disminuye la tasa de rechazo.

Reivindicaciones:

1. Procedimiento de fabricación de un núcleo de fundición, que incluye al menos un vaciado (10AB, 10BC,..., 10FG) de tabique, para álabe (1) de turbomáquina, comprendiendo la conformación en un molde de una mezcla que comprende una carga de partículas de cerámica y un aglomerante orgánico, su extracción fuera del molde, el desaglomerado y un tratamiento térmico de consolidación del núcleo, caracterizado por que se forma en dicho molde un esbozo (10) de núcleo sin dicho vaciado y porque se mecaniza, mecánicamente por fresado con arranque de virutas, dicho vaciado (10AB, 10BC,..., 10FG) después de haber extraído el esbozo (10) del molde y antes de la operación de tratamiento térmico.

2. Procedimiento según la reivindicación 1 en el que el mecanizado se efectúa por pasos sucesivos sobre un espesor determinado comprendido entre 0,1 y 2 mm.

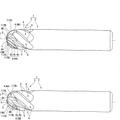

3. Procedimiento según la reivindicación 1 ó 2, cuyo mecanizado se realiza por medio de una fresa (100) por arranque de material en una máquina de fresado de al menos tres ejes.

4. Procedimiento según la reivindicación 1, cuyo mecanizado comprende una etapa de trazado de surcos en la porción entre la superficie del esbozo (10) y el vaciado (10AB, 10BC,..., 10FG).

5. Procedimiento según una de las reivindicaciones 1 a 4 para la fabricación de un núcleo que incluye una pluralidad de cavidades (10AB, 10BC,..., 10FG) cuyo molde incluye un número de piezas secundarias móviles inferior al de las cavidades del núcleo.

6. Procedimiento según una de las reivindicaciones 1 a 5 cuyo vaciado es pasante y forma después de la colada un tabique (1AB, 1BC,..., 1FG) de separación en un circuito de enfriamiento de un álabe (1) de turbomáquina.

7. Procedimiento según una de las reivindicaciones 1 a 5 cuyo vaciado (10AB, 10BC,..., 10FG) es pasante y forma después de la colada un tabique (1AB, 1BC,..., 1FG) de separación entre dos perforaciones de evacuación de fluido de enfriamiento en un borde de fuga de álabe (1) de turbomáquina.

8. Procedimiento según una de las reivindicaciones 1 a 5, cuyo vaciado no es pasante y forma después de la colada un perturbador.

9. Procedimiento según la reivindicación 1 ó 2, cuyo fresado se efectúa por medio de una herramienta de fresado que comprende una cabeza (100A) de diámetro comprendido entre 0,3 y 0,8 mm y un filete (100B) de recorte en forma de hélice cuyo ángulo de hélice está comprendido entre 40 y 60 grados.

Patentes similares o relacionadas:

Fresa para grafito de electrodos y fresa de mecanización de cerámicas de óxido, del 15 de Julio de 2020, de Hufschmied Zerspanungssysteme GmbH: Fresa que comprende un mango en un extremo y una punta de herramienta en el otro extremo, así como unas ranuras de virutas que se extienden desde el […]

Un inserto de fresa de punta esférica, un cuerpo de herramienta de fresa de punta esférica y una fresa de punta esférica, del 17 de Junio de 2020, de WALTER AG: Un inserto de fresa de punta esférica que comprende un cuerpo del inserto que tiene un eje central axial (C2), dos superficies laterales opuestas […]

Herramienta de corte giratoria que tiene cuerpo sintetizado de diamante policristalino, del 13 de Mayo de 2020, de MITSUBISHI MATERIALS CORPORATION: Una herramienta de corte giratoria que incluye un material de diamante policristalino, comprendiendo la herramienta de corte giratoria: un cuerpo de herramienta […]

Herramienta de fresado, del 8 de Abril de 2020, de MAPAL FABRIK FUR PRAZISIONSWERKZEUGE DR. KRESS KG: Herramienta de fresado comprendiendo - un cuerpo de base , un eje central (M) y una cara frontal , en la cual - al menos dos primeras cuchillas frontales […]

Herramienta de mecanización, del 4 de Marzo de 2020, de CERATIZIT AUSTRIA GESELLSCHAFT M.B.H.: Herramienta para la mecanización con arranque de virutas con un cuerpo base que determina un eje de rotación (R) alrededor del cual gira la herramienta […]

Fresa de corte de radio angular de carburo cementado con cresta de ángulo continuamente curvada y diseño de filo helicoidal, del 26 de Febrero de 2020, de ISCAR LTD.: Una fresa de corte de radio angular de carburo cementado que tiene un eje de rotación que define direcciones hacia delante y hacia atrás […]

Fresa radial esférica, del 4 de Diciembre de 2019, de MITSUBISHI MATERIALS CORPORATION: Fresa radial esférica que comprende: un cuerpo principal de fresa radial que rota alrededor de un eje (O); una pluralidad de ranuras de descarga de […]

Fresa radial esférica, del 25 de Septiembre de 2019, de MITSUBISHI MATERIALS CORPORATION: Fresa radial esférica que comprende:

un número par de filos de corte que se forman a intervalos en una dirección circunferencial en una parte […]

Fresa radial esférica, del 25 de Septiembre de 2019, de MITSUBISHI MATERIALS CORPORATION: Fresa radial esférica que comprende:

un número par de filos de corte que se forman a intervalos en una dirección circunferencial en una parte […]