PROCEDIMIENTO DE FABRICACIÓN DE UN MOLDE PARA PIEZAS DE MATERIAL DE POLÍMERO NANOESTRUCTURADAS.

Procedimiento de fabricación de un molde para piezas de material de polímero que comprende las etapas siguientes:

- el depósito sucesivo, en al menos una parte de un soporte metálico (2), de una capa delgada de barrera (4) y de una capa delgada de carbono cuasi-diamante (5) - y nanoestructuración de la capa delgada de carbono cuasi-diamante (5) para formar al menos una superficie nanoestructurada destinada a entrar en contacto con dicho material de polímero, estando la capa delgada (5) de carbono cuasi-diamante nanoestructurada según un motivo predeterminado que presenta una relación de forma superior a 1, realizando las etapas sucesivas siguientes: - formación, en la superficie libre de dicha capa delgada de carbono cuasi-diamante (5), de una máscara dura (8) formada por una primera operación de atacado químico selectivo en fase seca realizada a través de una red de intersticios (11) delimitada por nanopartículas (10) depositadas previamente en la superficie libre de dicha máscara dura (8) - y formación del motivo predeterminado en la capa delgada de carbono cuasi-diamante (5) por una segunda operación de atacado químico selectivo en fase seca realizada a través de la máscara dura (8), interrumpiéndose dicho atacado en la interfaz (7) entre la capa delgada de carbono cuasi-diamante (5) y la capa delgada de barrera (4), y en el que el recubrimiento bicapa formado por la capa delgada de barrera (4) y la capa delgada de carbono cuasi- diamante (5) nanoestructurada presenta un grosor comprendido entre aproximadamente 100 nm y aproximadamente 10 µm.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09354046.

Solicitante: COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES.

Nacionalidad solicitante: Francia.

Dirección: BATIMENT "LE PONANT D" 24, RUE LEBLANC 75015 PARIS FRANCIA.

Inventor/es: JULIET,PIERRE, Gavillet,Jérôme.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Noviembre de 2009.

Clasificación PCT:

- B29C33/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › caracterizados por el material o el procedimiento de fabricación (B29C 33/44 tiene prioridad).

- C04B41/53 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › que implica la eliminación de una parte de las materias del objeto tratado.

- C23C28/00 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D.

- G03F7/00 FISICA. › G03 FOTOGRAFIA; CINEMATOGRAFIA; TECNICAS ANALOGAS QUE UTILIZAN ONDAS DISTINTAS DE LAS ONDAS OPTICAS; ELECTROGRAFIA; HOLOGRAFIA. › G03F PRODUCCION POR VIA FOTOMECANICA DE SUPERFICIES TEXTURADAS, p. ej. PARA LA IMPRESION, PARA EL TRATAMIENTO DE DISPOSITIVOS SEMICONDUCTORES; MATERIALES A ESTE EFECTO; ORIGINALES A ESTE EFECTO; APARELLAJE ESPECIALMENTE ADAPTADO A ESTE EFECTO (aparatos de composición fototipográfica B41B; materiales fotosensibles o procesos para la fotografía G03C; electrofotografía, capas sensibles o procesos a este efecto G03G). › Producción por vía fotomecánica, p. ej. fotolitográfica, de superficies texturadas, p. ej. superficies impresas; Materiales a este efecto, p. ej. conllevando fotorreservas; Aparellaje especialmente adaptado a este efecto (utilizando estructuras de fotorreservas para procesos de producción particulares, ver en los lugares adecuados, p. ej. B44C, H01L, p. ej. H01L 21/00, H05K).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2369177_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un molde para piezas de material de polímero nanoestructuradas

Campo técnico de la invención

La invención se refiere a un procedimiento de fabricación de un molde para piezas de material de polímero.

Estado de la técnica

Los materiales de polímeros se usan ampliamente para preparar artículos de consumo corriente. Dichos materiales permiten en la práctica producir en cantidades muy grandes y a bajo coste de numerosos productos, por ejemplo en el campo del acondicionamiento, o componentes en el campo del automóvil, la telefonía móvil, los instrumentos médicos, las energías renovables, etc. En general, las piezas se preparan mediante procedimientos de fabricación clásicos en el campo de la plasturgia. En particular, pueden prepararse por moldeo, ya sea con ayuda de un procedimiento de inyección plástica o con ayuda de un procedimiento de embutido. El procedimiento de inyección plástica implica una fusión del material de polímero en un molde mientras que el embutido corresponde a un termoformado del material de polímero, preparado con ayuda de un molde (denominado igualmente matriz) a una temperatura inferior a la temperatura de fusión del material de polímero.

Los materiales de polímeros se emplean asimismo desde hace algunos años en mercados de nicho, para los cuales las cantidades producidas son menores pero las exigencias en términos de procedimiento de fabricación, de calidad y de funcionalidad son más elevadas. Este es el caso, por ejemplo, del campo de la preparación de dispositivos microfluídicos, biochips, hologramas, etc. Dichos campos necesitan la preparación de piezas miniaturizadas de una precisión muy grande en cuanto a su forma y a su dimensión. En particular, la superficie de estas piezas es en general estructurada, es decir, incluye un motivo definido por zonas en relieve y zonas en hueco y las dimensiones de estas zonas (anchura, altura, paso) son de orden micrométrico y, cada vez más, de orden nanométrico. En este último caso se habla de superficie nanoestructurada, más conocida por el término anglosajón de “nanopatterned surface”.

Además, estas piezas miniaturizadas, de alto valor añadido, empiezan a ser empleadas en los mercados más tradicionales de los artículos de consumo corriente, que necesitan la producción de grandes volúmenes y costes de fabricación bajos.

Así, para este tipo de mercados, el desafío actual es el de poder usar los procedimientos de fabricación clásicos en el campo de la plasturgia (moldeo por inyección o por embutido) , que son procedimientos fácilmente industrializables y rentables, siempre dominando la complejidad, las dimensiones y el estado de superficie de las piezas preparadas. En particular, el desafío consiste en obtener piezas de polímeros que presenten superficies nanoestructuradas que correspondan perfectamente a la parte complementaria de la superficie del molde usado en estos procedimientos de fabricación.

A modo de ejemplo, los discos de registro óptico de datos, como los CD-ROM, se preparan formando una pista que presenta un motivo que tiene un tamaño inferior al micrómetro en un sustrato de polímero, por ejemplo, de policarbonato. Ahora bien, dichos discos se fabrican, en general, en gran cantidad, mediante un procedimiento de moldeo por inyección, con ayuda de un molde o de un soporte de matriz, conocido asimismo por el nombre anglosajón de “master disk” o de “stamper”. Una de las caras libres del soporte de matriz está estructurada según una forma complementaria al motivo predeterminado deseado para los discos. En general, el soporte de matriz metálico, destinado a servir de molde durante la fabricación por moldeo por inyección de los discos ópticos, se obtiene, en general, a partir de un modelo original estructurado previamente.

La durabilidad, la conservación, el mantenimiento y el envejecimiento de los moldes usados y más en particular de sus superficies son factores clave para asegurar una calidad permanente de los objetos producidos. Ahora bien, el conjunto de estas restricciones es aún más limitativo durante un paso de una escala macro o microscópica hacia una escala nanoscópica. La fase de desmoldeo es asimismo una de las etapas cruciales del procedimiento de fabricación, ya que esta fase desempeña un papel importante para la productividad de las piezas de polímero preparadas. En efecto, esta fase puede generar un gran número de desechos si existe una deficiente reproducibilidad de la superficie del molde o bien estrías en la superficie de dicho molde, etc. También puede perturbar el procedimiento de fabricación, por ejemplo en caso de atasco debido a una posible adherencia del polímero en el molde.

En la actualidad, la formación de una superficie nanoestructurada para moldes metálicos puede realizarse formando una nanoestructura por litografía por haz de electrones, y después relacionando esta nanoestructura con la superficie de una película metálica. La nanoestructura creada por litografía por haz de electrones puede asimismo servir de máscara dura para grabar un motivo nanoestructurado en un sustrato que formará el molde. Sin embargo, la técnica de litografía por haz de electrones es larga y muy costosa. Además, sólo está adaptada a aplicaciones particulares para las cuales prevalece la organización de los motivos, en particular en el campo óptico y electrónico. En la actualidad se consideran enfoques alternativos para nanoestructurar un molde a coste más bajo. Por ejemplo, se ha propuesto ya micro o nanoestructurar hojas de aluminio por anodización, con el fin de usarlas como moldes para preparar piezas de poliolefina.

La solicitud de patente US-2005/0.084.804 describe el empleo de una capa antiadherente de carbono cuasidiamante para preparar un molde destinado a recibir un material de polímero reticulado. La capa de carbono cuasidiamante, denominada asimismo DLC (“diamond-like carbon”) , se deposita en un soporte principal y es estructurada mediante atacado en seco reactivo con oxígeno, con el fin de preparar una superficie estructurada. En una forma de preparación en particular, una capa de material eléctricamente conductor, por ejemplo de óxido de indio y de estaño (ITO) , puede depositarse entre el soporte principal y la capa de DLC.

Objeto de la invención

La invención tiene por objeto proponer un procedimiento de fabricación, fácil de implementar y de bajo coste, de un molde que tenga un tiempo de vida mejorado y que permita preparar, de manera fiable y precisa, piezas de material de polímero nanoestructuradas.

Según la invención, este objeto se alcanza mediante las reivindicaciones adjuntas.

Descripción sumaria de los dibujos Se deducirán más claramente otras ventajas y características a partir de la descripción que se ofrece a continuación de formas de preparación particulares de la invención dadas a modo de ejemplos no limitativos y representadas en los dibujos adjuntos, en los que:

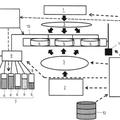

la fig. 1 representa, esquemáticamente y en sección transversal, una forma de preparación en particular de un molde según la invención;

las fig. 2 a 9 representan, esquemáticamente y en sección transversal, diferentes etapas de un procedimiento particular de preparación del molde según la fig. 1;

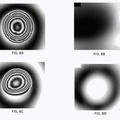

las fig. 10 a 12 son fotografías obtenidas por microscopía electrónica de barrido de diferentes montajes de nanopartículas que pueden depositarse en la superficie de la máscara dura, durante el procedimiento particular de preparación de un molde.

Descripción de formas de preparación particulares La fig. 1 ilustra una forma de preparación en particular de un molde 1, adaptado para preparar por moldeo (por ejemplo por inyección plástica o por embutido) piezas de material de polímero que presentan una superficie nanoestructurada.

El molde 1 incluye un soporte metálico 2 que constituye la parte principal del molde y asegura, en particular, la resistencia mecánica del molde 1. El soporte metálico está formado, por ejemplo, por un material o una aleación metálica, como aluminio, acero o latón.

Además, un recubrimiento 3 constituido por dos capas delgadas superpuestas recubre al menos en parte una superficie del soporte metálico 2. Dicho recubrimiento permite dotar al molde 1 de una superficie nanoestructurada, destinada a ser puesta en contacto con un material de polímero durante la fabricación de piezas de material de polímero.

El recubrimiento... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un molde para piezas de material de polímero que comprende las etapas siguientes:

- el depósito sucesivo, en al menos una parte de un soporte metálico (2) , de una capa delgada de barrera (4) y de una capa delgada de carbono cuasi-diamante (5)

- y nanoestructuración de la capa delgada de carbono cuasi-diamante (5) para formar al menos una superficie nanoestructurada destinada a entrar en contacto con dicho material de polímero, estando la capa delgada (5) de carbono cuasi-diamante nanoestructurada según un motivo predeterminado que presenta una relación de forma superior a 1, realizando las etapas sucesivas siguientes:

- formación, en la superficie libre de dicha capa delgada de carbono cuasi-diamante (5) , de una máscara dura (8) formada por una primera operación de atacado químico selectivo en fase seca realizada a través de una red de intersticios (11) delimitada por nanopartículas (10) depositadas previamente en la superficie libre de dicha máscara dura (8)

- y formación del motivo predeterminado en la capa delgada de carbono cuasi-diamante (5) por una segunda operación de atacado químico selectivo en fase seca realizada a través de la máscara dura (8) , interrumpiéndose dicho atacado en la interfaz (7) entre la capa delgada de carbono cuasi-diamante (5) y la capa delgada de barrera (4) ,

y en el que el recubrimiento bicapa formado por la capa delgada de barrera (4) y la capa delgada de carbono cuasidiamante (5) nanoestructurada presenta un grosor comprendido entre aproximadamente 100 nm y aproximadamente 10 µm.

2. Procedimiento según la reivindicación 1, en el que la máscara dura (8) está constituida por un material elegido entre óxido de silicio, carburo de silicio hidrogenado, nitruro de silicio, aluminio, cobre, cromo y un nitruro metálico.

3. Procedimiento según una de las reivindicaciones 1 y 2, en el que la máscara dura (8) tiene un grosor comprendido entre aproximadamente 10 nm y aproximadamente 50 nm.

4. Procedimiento según una cualquiera de las reivindicaciones 1 a 3, en el que las nanopartículas (10) son nanopartículas de un material elegido entre plata, oro, paladio, platino, cobre, titanio, circonio, óxido de titanio, óxido de circonio, silicio, carburo de silicio, óxido de silicio y nitruro de silicio y se depositan por un procedimiento de pulverización por magnetrón.

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 4, en el que las nanopartículas (10) son nanopartículas de un óxido de hierro o de un metal elegido entre plata, platino y cobre y se depositan por depósito químico en fase de vapor asistido por inyección líquida.

6. Procedimiento según una cualquiera de las reivindicaciones 1 a 5, en el que las nanopartículas (10) son nanopartículas de un material elegido entre carburo de silicio, óxido de silicio, nitruro de silicio, un material de polímero, óxido de titanio y óxido de circonio y se depositan por un procedimiento de tipo Langmuir-Blodgett.

7. Procedimiento según una cualquiera de las reivindicaciones 1 a 6, en el que el motivo está constituido por una pluralidad de aberturas (6) que atraviesan la capa delgada de carbono cuasi-diamante (5) desde su superficie libre (5a) hasta la interfaz (7) entre dicha capa delgada de carbono cuasi-diamante (5) y la capa delgada de barrera (4) .

8. Procedimiento según una cualquiera de las reivindicaciones 1 a 7, en el que la capa delgada de barrera (4) es de nitruro de cromo.

9. Procedimiento según una cualquiera de las reivindicaciones 1 a 8, en el que la capa delgada de barrera (4) es de carburo de silicio hidrogenado.

10. Procedimiento según una de las reivindicaciones 8 y 9, en el que la capa delgada de barrera (4) tiene

un grosor comprendido entre 50 nm y 500 nm.

11. Procedimiento según una cualquiera de las reivindicaciones 1 a 10, en el que el soporte metálico (2) incluye un material metálico elegido entre aluminio, acero y latón.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

Esta lista de referencias citadas por el solicitante pretende únicamente servir de ayuda al lector y no forma parte del documento de patente europea. Aun cuando se ha puesto el máximo esmero en su elaboración, no pueden excluirse errores u omisiones y la EPO declina toda responsabilidad a este respecto.

Documentos de patente citados en la descripción • US-2005/0.084.804-A [0009] • WO-2006/070.130-A [0033]

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Proceso de moldeo por microtransferencia y sustrato modelado obtenible a partir del mismo, del 11 de Septiembre de 2019, de Université d'Aix-Marseille: Proceso que comprende las siguientes etapas sucesivas: (a) impregnar un molde blando provisto de al menos una cavidad con una capa de sol-gel recubierta sobre […]

Aparato para marcar substratos discretos con un sello flexible discreto, del 11 de Septiembre de 2019, de Morphotonics Holding B.V: Un aparato para el marcado sobre un substrato discreto con un sello flexible discreto que comprende a) al menos un primer sello flexible rectangular que tiene […]

CREACIÓN DE LENTES REGRABABLES, del 29 de Agosto de 2019, de INDIZEN OPTICAL TECHNOLOGIES OF AMERICA, LLC: Se describen procedimientos para la configuración de lentes. Un procedimiento incluye el borrado de una lente calentando la lente a una temperatura de borrado definida y grabando […]

CREACIÓN DE LENTES REGRABABLES, del 29 de Agosto de 2019, de INDIZEN OPTICAL TECHNOLOGIES OF AMERICA, LLC: Se describen procedimientos para la configuración de lentes. Un procedimiento incluye el borrado de una lente calentando la lente a una temperatura de borrado definida y grabando […]

Método para mejorar el rendimiento de impresión en placas de impresión flexográfica, del 21 de Agosto de 2019, de Macdermid Graphics Solutions, LLC: Un método de adaptación de la forma de una pluralidad de puntos de impresión en relieve creados en una preforma de impresión fotosensible durante un proceso de producción de […]

Formulación de fotopolímero para la producción de medios holográficos con polímeros de matriz altamente reticulados, del 24 de Junio de 2019, de Covestro Deutschland AG: Formulación de fotopolímero que comprende un componente de poliol, un componente de poliisocianato, un monómero de escritura y un fotoiniciador que contiene un coiniciador […]

Composición de resina fotosensible para una placa original de impresión en relieve y una placa original de impresión en relieve obtenida a partir de la misma, del 12 de Junio de 2019, de TOYOBO CO., LTD.: Una composición de resina fotosensible para una placa original de impresión en relieve que contiene como ingredientes esenciales poliamida soluble en agua o […]

Composición de poli- o prepolímero o laca de estampado, que comprende una composición de este tipo y utilización de la misma, del 5 de Junio de 2019, de Joanneum Research Forschungsgesellschaft mbH: Composición prepolimérica que contiene por lo menos un componente mono- u oligomérico con por lo menos un doble enlace C-C polimerizable y por lo menos un componente […]