Procedimiento para la fabricación de materiales compuestos a base de polímeros y nanotubos de carbono (CNT) y materiales compuestos fabricados de esta manera así como su uso.

Procedimiento para la fabricación de un material compuesto a base de al menos un polímero por un lado ynanotubos de carbono (CNT) por otro lado,

en el que el procedimiento comprende las siguientes etapas deprocedimiento:

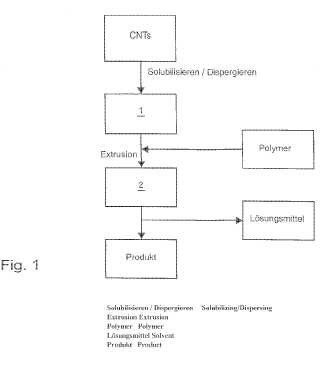

(a) proporcionar una dispersión o una solución de nanotubos de carbono (CNT) en una fase líquida continuamediante dispersión o solubilización de nanotubos de carbono (CNT) en un medio de dispersión o disolvente,en el que la preparación de la dispersión o de la solución se realiza en la etapa de procedimiento (a)mediante mezclado en la fase continua con introducción de presión y/o introducción de ultrasonidos y en elque los nanotubos de carbono (CNT) se usan en una concentración del 0,001 % al 30 % en peso, conrespecto a la dispersión o la solución resultantes; a continuación

(b) introducir la dispersión o la solución de nanotubos de carbono (CNT) preparada en la etapa deprocedimiento (a) en la masa fundida al menos de un polímero con homogeneización y con separación de lafase continua,

en el que la introducción de la dispersión o la solución de nanotubos de carbono (CNT) preparada en la etapade procedimiento (a) en la masa fundida del polímero se realiza por medio de una bomba de alimentación y/ode dosificación con solicitación con presión y con velocidad de dosificación constante y/o precisión dedosificación constante,

en el que la etapa de procedimiento (b) se realiza en un dispositivo de extrusión, en el que el dispositivo deextrusión presenta dispositivos de mezcla para la homogeneización de la dispersión o de la solución denanotubos de carbono (CNT) proporcionada en la etapa de procedimiento (a) con la masa fundida delpolímero y un dispositivo de desgasificación para separar la fase continua, y

en el que se ajusta un contenido residual en fase continua de como máximo el 1 % en peso, con respecto alproducto final; entonces

(c) dejar enfriar la mezcla de polímero fundido y nanotubos de carbono (CNT) obtenida en la etapa deprocedimiento (b) hasta la solidificación del polímero y la obtención posterior de un material compuesto, quecomprende al menos un polímero y nanotubos de carbono (CNT).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/000757.

Solicitante: Bada AG.

Nacionalidad solicitante: Alemania.

Dirección: Untere Strut 1 77815 Bühl/Baden ALEMANIA.

Inventor/es: MEYER, HELMUT, SAWITOWSKI, THOMAS, METZGER, JORG, DR., BERKEI,Michael, BACHER,ALEXANDER, POTYRA,EVA, DIEMERT,JAN, WILLING,NADINE, LÜSSENHEIDE,SUSANNE, SCHUNKE,BORIS, TECKLENBURG,JANIN, ZANKI,ADRIAN, MIKONSAARI,IRMA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08J3/205 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › en presencia de una fase líquida.

- C08K3/04 C08 […] › C08K UTILIZACION DE SUSTANCIAS INORGANICAS U ORGANICAS NO MACROMOLECULARES COMO INGREDIENTES DE LA COMPOSICION (colorantes, pinturas, pulimentos, resinas naturales, adhesivos C09). › C08K 3/00 Utilización de sustancias inorgánicas como aditivos de la composición polimérica. › Carbono.

- C08K7/24 C08K […] › C08K 7/00 Utilización de ingredientes caracterizados por su forma. › inorgánicas.

- H01B1/24 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01B CABLES; CONDUCTORES; AISLADORES; ,o EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES CONDUCTORAS, AISLANTES O DIELECTRICAS (empleo por las propiedades magnéticas H01F 1/00; guías de ondas H01P). › H01B 1/00 Conductores o cuerpos conductores caracterizados por los materiales conductores utilizados; Empleo de materiales específicos como conductores (conductores, cables o líneas de transmisión superconductores o hiperconductores caracterizados por los materiales utilizados H01B 12/00). › el material conductor contiene composiciones a base de carbono-silicio, de carbono o de silicio.

PDF original: ES-2440766_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de materiales compuestos a base de polímeros y nanotubos de carbono (CNT) y

materiales compuestos fabricados de esta manera así como su uso La presente invención se refiere a un procedimiento para la fabricación de materiales compuestos a base de al menos un polímero por un lado y nanotubos de carbono (CNT) por otro lado y los materiales compuestos que pueden obtenerse de esta manera así como su uso.

Los nanotubos de carbono (en inglés carbon nanotubes = CNT) , son estructuras microscópicamente pequeñas en forma de tubos (es decir nanotubos moleculares) de carbono. Sus paredes están compuestas (tal como la de los fulerenos o como la de los planos de grafito) esencialmente de manera exclusiva de carbono, adoptando los átomos de carbono una estructura a modo de panal con hexágonos y respectivamente tres patrones de unión, que está predeterminada mediante la hibridación sp2 de los átomos de carbono.

Los nanotubos de carbono se derivan por consiguiente de los planos de carbono del grafito, que por así decirlo están enrollados para dar un tubo. Los átomos de carbono forman una estructura hexagonal a modo de panal con respectivamente tres patrones de unión. Los tubos con estructura hexagonal de manera ideal tienen un espesor uniforme y son lineales; sin embargo son posibles también tubos doblados o que se estrechan, que contienen anillos de carbono pentagonales. Según y cómo se enrolle la red del panal del grafito para dar el tubo (“recto” o “inclinado”) , se producen estructuras helicoidales (es decir sinuosas a modo de tornillo) y también no axialmente simétricas, o sea quirales.

Se distingue entre nanotubos de carbono de una pared (en inglés single-wall carbon nanotubes = SWCNT o SWNT)

y nanotubos de carbono de múltiples paredes (en inglés multiwall carbon nanotubes = MWCNT o MWNT) , entre nanotubos de carbono abiertos o cerrados (es decir con un “tapa”, que tiene por ejemplo una sección de una estructura de fulereno) así como entre nanotubos de carbono vacíos y llenos (por ejemplo con plata, plomo líquido, gases nobles etc.) .

El diámetro de los nanotubos de carbono (CNT) se encuentra en el intervalo de pocos nanómetros (por ejemplo de 1 a 50 nm) , sin embargo se fabrican también ya nanotubos de carbono (CNT) con diámetros de los tubos de únicamente 0, 4 nm. Se han conseguido ya longitudes de varios micrómetros a milímetros para tubos individuales y hasta algunos centímetros para haces de tubos.

Por nanotubos de carbono (CNT) se entiende según el estado de la técnica en particular nanotubos de carbono cilíndricos con un diámetro por ejemplo entre 3 y 100 nm y una longitud que asciende a un múltiplo del diámetro. Estos tubitos están constituidos por una o varias capas de átomos de carbono ordenados y presentan un núcleo de distinta morfología. Estos nanotubos de carbono se designan de manera sinónima por ejemplo también como “fibrillas de carbono”, “fibras huecas de carbono” o similares.

En la bibliografía técnica se conocen nanotubos de carbono desde hace tiempo. Aunque Iijima (véase la publicación:

S. Iijima, Nature 354, 56-58, 1991) se designa generalmente como descubridor de los nanotubos, estos materiales en particular materiales de grafito en forma de fibra con varias capas de grafito, se conocen ya desde los años 1970

o los primeros años 1980. Tates y Baker (véase el documento GB 1 469 930 A1 o EP 0 056 004 A2) describen por

primera vez la deposición de carbono en forma de fibras muy fino a partir de la descomposición catalítica de hidrocarburos. Sin embargo, los filamentos de carbono fabricados a base de hidrocarburos de cadena corta no se caracterizan en más detalle en relación a sus diámetros.

Ciertas estructuras habituales de estos nanotubos de carbono son en particular aquéllas del tipo cilindro. Tal como se ha descrito anteriormente, se diferencia en particular en las estructuras cilíndricas entre los nanotubos de monocarbono de una pared (“single-wall carbon nanotubes”) y los nanotubos de carbono cilíndricos de múltiples paredes (“multiwall carbon nanotubes”) . Ciertos procedimientos habituales para su fabricación son por ejemplo procedimiento de arco eléctrico (“arc discharge”) , ablación por láser (“laser ablation”) , deposición química de la fase de vapor (“CVD process”) y deposición catalítica-química de la fase de vapor (“CCVD process”) .

Por Iijima, Nature 354, 1991, 56-8, se conoce la formación de nanotubos de carbono en el procedimiento de arco eléctrico, que están constituidos por dos o más capas de grafeno y están enrollados para formar un cilindro cerrado sin costura y están conectados uno en otro. Dependiendo del vector de enrollamiento son posibles disposiciones quirales y aquirales de los átomos de carbono en la proporción con respecto al eje longitudinal de las fibras de carbono.

Las estructuras de nanotubos de carbono, en las que una capa de grafeno continua individual (el denominado “scroll type” o “tipo rollo”) o capa de grafeno interrumpida (el denominado “onion type” o “tipo (de estructura) de cebolla”) es la base para la estructura de los nanotubos, se describieron por primera vez por Bacon et al., J. Appl. Phys. 34,

1960, 283-90. Más adelante se encontraron correspondientes estructuras también por Zhou et al., Science, 263, 1994, 1744-47, así como por Lavin et al., Carbon 40, 2002, 1123-30.

Los nanotubos de carbono (CNT) están comercialmente disponibles y se ofrecen por distintos fabricantes (por ejemplo por Bayer MaterialScience AG, Alemania, CNT Co. Ltd., China, Cheap Tubes Inc., EE.UU. y Nanocyl S.A., Bélgica) . Los correspondientes procedimientos de fabricación son familiares para el experto. Así pueden fabricarse nanotubos de carbono (CNT) por ejemplo mediante descarga de arco eléctrico por ejemplo entre electrodos de carbono, partiendo de grafito por medio de nivelación por láser (“evaporación”) o mediante descomposición catalítica de los hidrocarburos (en inglés chemical vapor deposition, abreviado CVD) .

Dependiendo del detalle de la estructura, la conductividad eléctrica dentro de los nanotubos de carbono es metálica o semiconductora. Se conocen también nanotubos de carbono que son supraconductores a temperaturas bajas.

Se han fabricado ya transistores y conexiones sencillas con nanotubos de carbono semiconductores. También se ha intentado ya fabricar circuitos complejos de distintos nanotubos de carbono de manera dirigida. Las propiedades mecánicas de nanotubos de carbono son extraordinarias. Los CNT tienen (con una densidad de por ejemplo 1, 3 a 1, 4 g/cm3) una enorme resistencia a la tracción de varios megapascales; en comparación con esto, el acero tiene con una densidad de al menos 7, 8 g g/cm3 una resistencia a la tracción máxima de sólo aproximadamente 2 MPa, de lo que resulta para CNT individuales de manera calculada una proporción de la resistencia a la tracción con respecto a la densidad al menos 135 veces mejor que para el acero.

Para el sector de la electrónica son interesantes sobre todo la intensidad de corriente máxima admisible y la conductividad eléctrica como térmica. La intensidad de corriente máxima admisible se encuentra aproximadamente 1000 veces más alta que en cables de cobre, mientras que la conductividad térmica a temperatura ambiente es casi el doble de alta que la del diamante. Dado que los CNT pueden ser también semiconductores, pueden fabricarse a partir de los mismos transistores excelentes, que resisten tensiones y temperaturas más altas (y con ello frecuencias de ciclo más altas) que los transistores de silicio; se han fabricado ya transistores funcionales de CNT. Además pueden realizarse con ayuda de CNT memorias no volátiles. También pueden usarse CNT en el sector de la técnica de medición (por ejemplo microscopio de efecto túnel) .

Debido a sus propiedades mecánicas y eléctricas pueden usarse nanotubos de carbono también en plásticos. Debido a ello se mejoran mucho por ejemplo las propiedades mecánicas de los plásticos. Además es posible fabricar de esta manera plásticos eléctricamente conductores.

Las propiedades descritas anteriormente de los nanotubos de carbono (CNT) y las posibilidades de uso que surgen de esto han originado un gran interés.

En particular existe para una serie de aplicaciones una necesidad de proporcionar los nanotubos de carbono (CNT) junto con plásticos o polímeros orgánicos en forma de los denominados materiales compuestos.

Por tanto, en el estado de la... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un material compuesto a base de al menos un polímero por un lado y nanotubos de carbono (CNT) por otro lado, en el que el procedimiento comprende las siguientes etapas de procedimiento:

(a) proporcionar una dispersión o una solución de nanotubos de carbono (CNT) en una fase líquida continua mediante dispersión o solubilización de nanotubos de carbono (CNT) en un medio de dispersión o disolvente, en el que la preparación de la dispersión o de la solución se realiza en la etapa de procedimiento (a) mediante mezclado en la fase continua con introducción de presión y/o introducción de ultrasonidos y en el que los nanotubos de carbono (CNT) se usan en una concentración del 0, 001 % al 30 % en peso, con respecto a la dispersión o la solución resultantes; a continuación

(b) introducir la dispersión o la solución de nanotubos de carbono (CNT) preparada en la etapa de procedimiento (a) en la masa fundida al menos de un polímero con homogeneización y con separación de la fase continua, en el que la introducción de la dispersión o la solución de nanotubos de carbono (CNT) preparada en la etapa de procedimiento (a) en la masa fundida del polímero se realiza por medio de una bomba de alimentación y/o de dosificación con solicitación con presión y con velocidad de dosificación constante y/o precisión de dosificación constante, en el que la etapa de procedimiento (b) se realiza en un dispositivo de extrusión, en el que el dispositivo de extrusión presenta dispositivos de mezcla para la homogeneización de la dispersión o de la solución de nanotubos de carbono (CNT) proporcionada en la etapa de procedimiento (a) con la masa fundida del polímero y un dispositivo de desgasificación para separar la fase continua, y en el que se ajusta un contenido residual en fase continua de como máximo el 1 % en peso, con respecto al producto final; entonces

(c) dejar enfriar la mezcla de polímero fundido y nanotubos de carbono (CNT) obtenida en la etapa de procedimiento (b) hasta la solidificación del polímero y la obtención posterior de un material compuesto, que comprende al menos un polímero y nanotubos de carbono (CNT) .

2. Procedimiento según la reivindicación 1, caracterizado por que como polímero se usa un polímero termoplástico, seleccionado del grupo de poliamidas, poliacetatos, policetonas, poliolefinas, policarbonatos, poliestirenos, poliésteres, poliéteres, polisulfonas, polifluoropolímeros, poliuretanos, poliamidimidas, poliarilatos, poliarilsulfonas, poliétersulfonas, poliarilsulfuros, poli (cloruros de vinilo) , poliéterimidas, politetrafluoroetilenos, poliétercetonas, polilactatos así como sus mezclas y copolímeros; y/o por que el polímero usado se selecciona de polímeros termoplásticos del grupo de poliamidas; poliolefinas; poli (tereftalatos de etileno) (PET) y poli (tereftalatos de butileno) (PBT) ; elastómeros termoplásticos (TPE) , elastómeros termoplásticos a base de olefina (TPE-O o TPO) , elastómeros termoplásticos reticulados a base de olefina (TPE-V o TPV) , elastómeros termoplásticos a base de uretano (TPE-U o TPU) , copoliésteres termoplásticos (TPE-E o TPC) , copolímeros en bloque de estireno termoplásticos (TPE-S o TPS) , copoliamidas termoplásticas (TPE-A o TPA) ; acrilonitrilo/butadieno/estireno termoplástico (ABS) ; polilactatos (PLA) ; poli ( (met) acrilatos de metilo) (PMA o PMMA) ; poli (sulfuros de fenileno) (PPS) ; así como sus mezclas y copolímeros.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que la dispersión o la solubilización realizadas en la etapa de procedimiento (a) de los nanotubos de carbono (CNT) se realiza en un molino de bolas con agitador y/o con la introducción de ultrasonidos y/o por que la dispersión o la solubilización realizadas en la etapa de procedimiento (a) de los nanotubos de carbono (CNT) se realiza por medio de dispersión por cizallamiento de alta presión; y/o por que los nanotubos de carbono (CNT) se usan en una concentración del 0, 01 % al 20 % en peso, con respecto a la dispersión o la solución resultantes; y/o por que la preparación de la dispersión o de la solución en la etapa de procedimiento (a) se realiza mediante adición gradual o discontinua de los nanotubos de carbono (CNT) en la fase líquida continua.

4. Procedimiento según una de las etapas de procedimiento anteriores, caracterizado por que la etapa de procedimiento (a) se realiza en presencia al menos de un agente dispersante (dispersante) , en el que el agente dispersante (dispersante) se usa en cantidades del 10 % al 300 % en peso, con respecto a los nanotubos de carbono (CNT) , y/o en el que el agente dispersante (dispersante) se selecciona del grupo de humectantes y tensioactivos y/o en el que el agente dispersante (dispersante) presenta una masa molecular promediada en número de al menos 1.000 g/mol; y/o por que la etapa de procedimiento (a) se realiza en presencia al menos de un desespumante, seleccionado del grupo de desespumantes a base de aceite mineral o a base de silicona y/o en cantidades del 0, 1 % al 300 % en peso, con respecto a los nanotubos de carbono (CNT) , y/o en cantidades del 0, 01 % al 20 % en peso, con respecto a la dispersión o la solución.

5. Procedimiento según una de las etapas de procedimiento anteriores, caracterizado por que como fase líquida continua se usa un disolvente o un medio de dispersión acuosos, orgánicos o acuoso-orgánicos y/o por que como fase líquida continua se usa un disolvente o un medio de dispersión que se encuentran en condiciones de dispersión

o de solubilización en el estado agregado líquido; y/o por que la fase continua presenta a presión atmosférica (101, 325 kPa) un punto de ebullición en el intervalo de temperatura de 20 ºC a 300 ºC; y/o por que la introducción de la dispersión o de la solución de nanotubos de carbono (CNT) preparadas en la etapa de procedimiento (a) se realiza con una presión de elevación de 200 kPa a 10.000 kPa.

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el dispositivo de extrusión está configurado como prensa extrusora de tornillo sin fin; y/o por que el dispositivo de extrusión está subdividido en varias secciones, que comprenden una primera sección para la introducción del al menos un polímero, seguida de una sección de fusión para la fusión del polímero, a su vez seguida de una sección de introducción para la introducción de la dispersión o de la solución de los nanotubos de carbono (CNT) , a su vez seguida de una sección de homogeneización y desgasificación, a la que se conecta a su vez una sección de descarga.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que los nanotubos de carbono (CNT) se incorporan en cantidades del 0, 001 % al 20 % en peso, con respecto al material compuesto de polímero y nanotubos de carbono (CNT) .

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado

• por que los nanotubos de carbono (CNT) usados se seleccionan de nanotubos de carbono de una pared (SWCNT o SWNT) o nanotubos de carbono de múltiples paredes (MWCNT o MWNT) y/o

• por que los nanotubos de carbono (CNT) usados presentan diámetros internos promedio de 0, 4 a 50 nm y/o

• por que los nanotubos de carbono (CNT) usados presentan diámetros externos promedio de 1 a 60 nm y/o

• por que los nanotubos de carbono (CNT) usados presentan longitudes promedio de 0, 01 a 1.000 μm y/o

• por que los nanotubos de carbono (CNT) usados presentan una resistencia a la tracción por nanotubo de carbono de al menos 1 GPa y/o

• por que los nanotubos de carbono (CNT) usados presentan un módulo de elasticidad por nanotubo de carbono de al menos 0, 1 TPa y/o

• por que los nanotubos de carbono (CNT) usados presentan una conductividad térmica de al menos 500 W/mK y/o

• por que los nanotubos de carbono (CNT) usados presentan una conductividad eléctrica de al menos 103 S/cm y/o

• por que los nanotubos de carbono (CNT) usados presentan una densidad aparente en el intervalo de 0, 01 a 0, 3 g/cm3.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que los nanotubos de carbono usados están configurados del tipo cilindro, tipo rollo o del tipo con estructura a modo de cebolla y/o de una pared o de múltiples paredes y/o por que los nanotubos de carbono usados (CNT) presentan una proporción de longitud con respecto al diámetro externo de 5 y/o por que los nanotubos de carbono (CNT) se usan en forma de aglomerados, en donde los aglomerados presentan un diámetro promedio en el intervalo de 0, 05 a 5 mm, y/o por que los nanotubos de carbono usados (CNT) presentan un diámetro promedio de 3 a 100 nm y/o por que los nanotubos de carbono (CNT) se seleccionan del tipo rollo con varias capas de grafeno, que se encuentran agrupadas o enrolladas para formar un apilamiento.

10. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el procedimiento se realiza de manera continua o semicontinua, en el que se realizan la etapa de procedimiento (a) de manera discontinua y/o las siguientes etapas de procedimiento (b) y (c) de manera continua.

11. Material compuesto, que comprende al menos un polímero por un lado y nanotubos de carbono (CNT) por otro lado, que puede obtenerse mediante un procedimiento según una de las reivindicaciones anteriores.

12. Material compuesto según la reivindicación 11, que comprende al menos un polímero por un lado y nanotubos de carbono (CNT) por otro lado, en el que el material compuesto presenta un contenido en nanotubos de carbono (CNT) del 0, 001 % al 20 % en peso, con respecto al material compuesto; y/o que comprende al menos un agente dispersante (dispersante) en cantidades del 0, 01 % al 300 % en peso con respecto a los nanotubos de carbono (CNT) .

13. Material compuesto según una de las reivindicaciones anteriores, que comprende al menos un desespumante en cantidades del 0, 01 % al 200 % en peso, con respecto a los nanotubos de carbono (CNT) ; y/o caracterizado por una resistencia superficial inferior a 108 Ohm; y/o caracterizado por una resistencia volúmica (resistencia de volumen) inferior a 1012 Ohm · cm.

14. Uso del material compuesto según una de las reivindicaciones anteriores en el sector de la electrónica y electrotecnia, de la técnica e industria informática, de semiconductores y de medición, de la técnica aeronáutica y aeroespacial, de la industria de envasado, de la industria automovilística así como de la técnica de refrigeración.

15. Uso de un material compuesto según una de las reivindicaciones anteriores para la fabricación de piezas, componentes, estructuras o dispositivos conductores o semiconductores para el sector de la electrónica y electrotecnia, de la técnica e industria informática, de semiconductores y de medición, de la técnica aeronáutica y

aeroespacial, de la industria de envasado, de la industria automovilística así como de la técnica de refrigeración.

Patentes similares o relacionadas:

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]

Neumático para vehículos destinados a llevar cargas pesadas, del 29 de Abril de 2020, de COMPAGNIE GENERALE DES ETABLISSEMENTS MICHELIN: Neumático para vehículos destinados a llevar cargas pesadas, cuya banda de rodamiento comprende una composición a base de al menos: - una matriz elastomérica que comprende: […]

Tinta de impresión de pantalla altamente catalítica, del 8 de Abril de 2020, de ANIMAS TECHNOLOGIES LLC: Una composición de polímero conductor que comprende: 0,01% a 5% en peso, basado en el peso total de la composición seca, de un catalizador de metal de transición […]

Revestimientos de geomembrana de alta temperatura y composiciones de mezcla maestra, del 1 de Abril de 2020, de Solmax Geosynthetics, LLC: Composición para preparar un revestimiento de geomembrana para un sistema de contención, en el que dicha composición es de: 1) una mezcla maestra; […]

Lámina de polipropileno reforzada con fibra de carbono y artículo moldeado con la misma, del 4 de Marzo de 2020, de TORAY INDUSTRIES, INC.: Una lámina de polipropileno reforzada con fibra de carbono, que comprende fibras de carbono que tienen una longitud ponderada promedio de la fibra de 1,5 mm a 20 mm […]

Resina epóxica con bajo contenido de humedad, del 19 de Febrero de 2020, de Leonardo S.p.A: Resina epóxica obtenible curando con un agente endurecedor una formulación precursora epóxica que contiene al menos un precursor epóxico tetrafuncional […]

Dispositivo de calafateo y de relleno cortafuegos, del 12 de Febrero de 2020, de Compart SAS: Dispositivo de calafateo o de relleno que tiene propiedades cortafuegos, constituido a partir de un material elástico que comprende una espuma […]

Panel con barrera contra incendios, del 22 de Enero de 2020, de Dow Global Technologies LLC: Un panel que comprende: - un revestimiento metálico (12, A); - una capa de espuma aislante (D); y al menos una capa de barrera […]