PROCEDIMIENTO DE FABRICACION DE UN MATERIAL CERAMICO POROSO Y MATERIAL ASI OBTENIDO.

Procedimiento de fabricación de un material cerámico refractario poroso,

caracterizado porque, este procedimiento comprende las etapas siguientes:

- mezclar en una suspensión acuosa de polvos cerámicos, un hidróxido de un metal refractario, como por ejemplo el hidróxido de aluminio, de magnesio o de circonio, y un agente dispersante;

- añadir un agente orgánico granular como agente porógeno;

- añadir un agente espumante;

- someter la mezcla con los componentes antedichos, a una agitación mecánica para obtener una espuma cerámica;

- estabilizar la espuma cerámica así obtenida mediante la ayuda de un agente estabilizante;

- vaciar la espuma cerámica estabilizada en un molde;

- someter esta espuma cerámica estabilizada a un tratamiento en estufa con el fin de eliminar por lo menos una parte del agua presente; y

- someter esta espuma a un tratamiento a alta temperatura

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2006/053759.

Solicitante: INSTITUT NATIONAL INTERUNIVERSITAIRE DES SILICATES, SOLS ET MATERIAUX (I.N.I.S.MA), A.S.B.L.

CENTRE DE RECHERCHE DE L'INDUSTRIE BELGE DE LA CERAMIQUE (C.R.I.B.C.).

Nacionalidad solicitante: Bélgica.

Dirección: 4, AVENUE GOUVERNEUR CORNEZ,7000 MONS.

Inventor/es: AUVRAY,JEAN-MICHEL, TIRLOCQ,JACQUES, LARDOT,VERONIQUE, CAMBIER,FRANCIS.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C04B35/111 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Cerámicas finas.

- C04B38/06F2D

Clasificación PCT:

- C04B35/111 C04B 35/00 […] › Cerámicas finas.

Fragmento de la descripción:

Procedimiento de fabricación de un material cerámico poroso y material así obtenido.

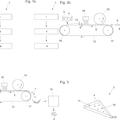

La presente invención tiene por objeto un procedimiento de fabricación de materiales refractarios ligeros de porosidad multimodal. La estructura porosa de dichos materiales obtenidos según la invención, caracterizada por un reparto homogéneo de poros y tamaños de poros regulables, les permite ser utilizados eficazmente para la filtración. Las características mecánicas y térmicas de los materiales refractarios obtenidos según la invención, en particular una buena resistencia a la compresión y una débil conductividad térmica, los hacen muy atractivos para ser utilizados a alta temperatura para el aislamiento térmico o el montaje de estructuras.

Las cerámicas porosas se utilizan en diferentes aplicaciones industriales, como por ejemplo, filtros para líquidos o gases, como soportes catalíticos o también como aislantes térmicos a alta temperatura. Las características microestructurales de estos materiales, en términos de volumen poroso y del tamaño de los poros, permite identificar su dominio de aplicación. Por ejemplo, para las espumas cerámicas cuyos poros abiertos están interconectados, la filtración parece lo más adecuado. Cuando la porosidad es cerrada, con tamaños de poros micrométricos, estas espumas cerámicas serán por si mismas, adaptables al aislamiento térmico a alta temperatura.

Los métodos que permiten generar la porosidad en el seno de un material cerámico son numerosos. Entre estos métodos, el fritado parcial permite retener la porosidad en el seno del material, al escoger y ajustar la composición de las primeras materias, la temperatura del fritado, y las condiciones de cocción. Este método desarrolla generalmente tamaños de poros inferiores al micrómetro. Otro método consiste en utilizar aditivos (blowing agent) ("agente de soplado"), los cuales con el tratamiento térmico se descomponen liberando burbujas de gas. Estos materiales se caracterizan por producir una microestructura porosa heterogénea constituida por poros de tamaño y forma aleatorios. Además, estos materiales poseen propiedades mecánicas relativamente débiles, que reducen por lo tanto, su campo de aplicación.

El volumen poroso puede igualmente ser inducido por la calcinación de agentes combustibles como bolas de poliestireno, serrín de madera, gránulos de almidón, o partículas de cock de petróleo que son dispersadas en la masa cerámica. Este procedimiento de "burn out" ("destruir quemando") está bien extendido en la fabricación de materiales refractarios ligeros utilizados para el aislamiento térmico. Este método, sin embargo, no es interesante más que para la fabricación de materiales cuya porosidad alcanza un máximo del 60%.

Entre los materiales porosos de baja densidad se pueden citar también los llamados de "estructura abierta" o bien los del tipo "mil hojas". Se trata más particularmente de arcillas hidratadas del grupo de los silicatos, como la vermiculita o la perlita, las cuales bajo la acción del calor (> 600ºC) tienen la propiedad de aumentar considerablemente el volumen al aprisionar aire entre sus partículas lamilares.

Los materiales microporosos son aquellos materiales que responden también perfectamente a requisitos térmicos, reduciendo las transferencias de calor de los diferentes modos de propagación. Están constituidos por partículas nanométricas y poseen un volumen poroso superior al 90%. Su gran resistencia a la propagación del calor se explica por el tamaño nanométrico de los poros (<100 nm), inferior al trayecto medio de las moléculas de aire, lo cual disminuye en gran manera la transferencia de calor por convección. Las características de estos dos tipos de materiales hacen de ellos unos excelentes candidatos para el aislamiento térmico. Sin embargo, la temperatura límite de utilización de estos materiales es relativamente débil, inferior a 1100ºC.

Otros materiales de baja densidad se obtienen a partir de las fibras cerámicas. Estos materiales poseen características notables, en términos de densidad, porosidad, conductividad térmica, que hacen de los mismos los mejores candidatos al aislamiento térmico a alta temperatura (> 1600ºC). Desgraciadamente, las fibras cerámicas refractarias están sujetas a una reglamentación que las clasifica en la categoría 2 de los materiales potencialmente peligrosos y cancerígenos. Por este motivo, se investigan en la actualidad soluciones alternativas para paliar estos problemas de toxicidad.

Las espumas cerámicas experimentan hoy en día un desarrollo considerable por el hecho de la expansión de las aplicaciones que se prevén para estos materiales. Se utilizan en gran manera para la filtración de líquidos y gases, y a veces para el aislamiento térmico a alta temperatura en substitución de los productos fibrosos. El método más clásicamente utilizado para la fabricación de estas espumas consiste en impregnar un polímero espuma, generalmente de poliuretano, con una suspensión cerámica, secar la espuma para eliminar el disolvente, tratarla térmicamente para eliminar el polímero, y finalmente, consolidar la réplica cerámica por fritado a alta temperatura. El resultado de este método es una cerámica de fuerte porosidad abierta interconectada con tamaños de poros generalmente superiores a 100 µm. Otro método de fabricación de una espuma cerámica consiste en incorporar a la suspensión cerámica, polvo metálico de aluminio, el cual al reaccionar con un compuesto alcalino como por ejemplo la cal, genera hidrógeno que tiene por efecto la expansión del cuerpo crudo. Sin embargo, estos materiales padecen de un mal comportamiento mecánico, tanto antes como después del tratamiento térmico.

El procedimiento de "gelcasting" ("vaciado en forma de gel") se ha desarrollado también para la fabricación de espumas cerámicas aprovechando que es posible una gran gama de porosidades. En esta técnica, una suspensión cerámica que contiene un polímero y un agente reticulante, se mezcla con aire por agitación mecánica en presencia de un agente espumante. Esta espuma se consolida a continuación mediante polimerización bajo condiciones particulares. En la solicitud de patente US 2005/0200055, la invención conduce a la fabricación de una pieza cerámica porosa a partir de la polimerización de una espuma cerámica previamente formada por agitación de una suspensión cerámica en presencia de un agente espumante, mediante una resina epoxi como agente principal y una amina como agente reticulante. Este procedimiento tiene sin embargo el inconveniente de polimerizar la espuma cerámica por tratamiento térmico después de que haya sido vaciada al interior de un molde. En la solicitud de patente US 2005/0207928, a la inversa del método precedente, la estructura cerámica se consolida primeramente mediante la gelificación del polímero, en particular el alcohol polivinílico. El gel así obtenido se mezcla con aire a continuación haciendo que se forme espuma mediante la producción del vapor resultante de la ebullición del n-hexano a 80ºC. Cuando la espuma se produce antes de la etapa de gelificación, puede en parte desaparecer por coalescencia de las burbujas, con lo cual es difícil lograr tasas importantes de porosidad. Este procedimiento tiene las desventajas de necesitar ciertas etapas de fabricación en las que es preciso tomar precauciones especiales, en particular, anticipar el efecto del espumado en el molde de forma deseada, o bien rectificar mediante mecanizado de la masa expandida, a las medidas deseadas.

Según la lectura de lo que precede, la técnica anterior en el ámbito de los materiales porosos, enseña así pues principalmente, los métodos relativos a la manera de generar la porosidad. Pero sin embargo, hasta el día de hoy, pocos estudios se han efectuado con respecto al control del tamaño, a la forma de los poros así como a su distribución en el seno de la microestructura.

En la patente US 3.950.175, la porosidad se obtiene después de la descomposición o/y la transformación térmica de ciertas arcillas, como la pirofilita, la cianita o también el cuarzo, los cuales se añaden a la mezcla para formar después del fritado la cordierita porosa. Los inventores se han dedicado a controlar la distribución por tamaño de los poros en favor de aquellos poros de diámetro superior a 10 micrómetros, a los que han llamado de "porosidad grosera". Aunque este método hace variar el tamaño de los poros con la naturaleza de la arcilla, este método no permite alcanzar porosidades superiores al 45% en volumen. Además, la cerámica obtenida a base de estas arcillas, en particular la...

Reivindicaciones:

1. Procedimiento de fabricación de un material cerámico refractario poroso, caracterizado porque, este procedimiento comprende las etapas siguientes:

- mezclar en una suspensión acuosa de polvos cerámicos, un hidróxido de un metal refractario, como por ejemplo el hidróxido de aluminio, de magnesio o de circonio, y un agente dispersante;

- añadir un agente orgánico granular como agente porógeno;

- añadir un agente espumante;

- someter la mezcla con los componentes antedichos, a una agitación mecánica para obtener una espuma cerámica;

- estabilizar la espuma cerámica así obtenida mediante la ayuda de un agente estabilizante;

- vaciar la espuma cerámica estabilizada en un molde;

- someter esta espuma cerámica estabilizada a un tratamiento en estufa con el fin de eliminar por lo menos una parte del agua presente; y

- someter esta espuma a un tratamiento a alta temperatura.

2. Procedimiento según la reivindicación 1, caracterizado porque, se utilizan polvos cerámicos que contienen varias fracciones granulométricas distintas.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque, se utilizan polvos cerámicos que contienen fracciones con una granulometría diferente en una relación entre la fracción más gruesa y la fracción más fina, comprendida entre 0,2 y 0,5.

4. Procedimiento según una cualquiera de las reivindicaciones 1 al 3, caracterizado porque, se utilizan polvos cerámicos que contienen por lo menos uno de los compuestos siguientes: arcilla refractaria, silimanita, caolín, andalucita, mulita, sílice o alúmina.

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 3, caracterizado porque, se utilizan polvos cerámicos que están esencialmente constituidos por alúmina.

6. Procedimiento según la reivindicación 5, caracterizado porque, se utiliza la alúmina antedicha bajo dos formas, de las cuales la primera forma posee una distribución mono-modal que va de 0,1 a 4 µm, con un tamaño medio de grano de 0,4 µm, y del cual una segunda forma está constituida por una alúmina calcinada con una distribución granulométrica bimodal que se extiende de 0,2 a 40 µm con un tamaño medio de grano del orden de 2,57 µm.

7. Procedimiento según una cualquiera de las reivindicaciones 1 a 6, caracterizado porque, el hidróxido de aluminio se utiliza en su mayor parte bajo forma amorfa, en particular, el hidróxido de aluminio que contiene entre 50 y 60% en masa de una fase amorfa y 40 a 50% en masa de fases cristalizadas, estas últimas conteniendo del 10 al 20% en masa de bayerita, y del 25 al 35% en masa de bohemita.

8. Procedimiento según una cualquiera de las reivindicaciones 1 a 7, caracterizado porque, se utiliza un agente orgánico granular que contiene un almidón, en particular un almidón natural o químicamente modificado.

9. Procedimiento según la reivindicación 8, caracterizado porque, se utiliza un almidón que presenta partículas con un tamaño medio del orden de 12 µm.

10. Procedimiento según una cualquiera de las reivindicaciones 1 a 9, caracterizado porque, el agente orgánico granular, en particular el almidón, se añade a la suspensión acuosa a temperatura ambiente.

11. Procedimiento según una cualquiera de las reivindicaciones 1 a 10, caracterizado porque, se utiliza un agente espumante para añadir a la suspensión, el cual se escoge entre agentes tensioactivos, como el laurilsulfato de sodio, en particular el sulfato de amonio y de dodecilo, y productos de descomposición, y proteínas o derivados, como la albúmina.

12. Procedimiento según una cualquiera de las reivindicaciones 1 a 11, caracterizado porque, la espuma cerámica está formada por la mezcla con aire de dicha suspensión acuosa por medio de un agente tensioactivo y porque la estabilización de la espuma está asegurada por la adición de un polielectrolito.

13. Procedimiento según una cualquiera de las reivindicaciones 1 a 12, caracterizado porque, a la espuma cerámica se le ha añadido un ligante mineral hidráulico o químico.

14. Procedimiento según una cualquiera de las reivindicaciones 1 a 13, caracterizado porque, se utilizan polvos cerámicos que contienen un polvo de sílice amorfo que contiene de preferencia, una fracción de silicio metálico.

15. Procedimiento según la reivindicación 14, caracterizado porque, el polvo de sílice amorfo se utiliza bajo dos formas, la primera de las cuales presenta partículas de 0,1 a 0,8 µm con un tamaño medio del orden de 0,3 µm, y la segunda forma presenta partículas de 3 a 100 µm con un tamaño medio del orden de 30 µm.

16. Procedimiento según la reivindicación 14 ó 15, caracterizado porque, dicha espuma cerámica está formada por reacción entre la fracción de silicio metálico y los alcalinos contenidos en dicha suspensión acuosa, formando de esta forma este silicio metálico, un agente espumante.

17. Procedimiento según una cualquiera de las reivindicaciones 1 a 16, caracterizado porque, la espuma cerámica se trata a una temperatura entre 30 y 60ºC, y de preferencia a una temperatura del orden de 50ºC, para provocar un endurecimiento de esta espuma por la acción ligante de una fase amorfa del hidróxido de aluminio.

18. Procedimiento según una de las reivindicaciones 8 ó 9, caracterizado porque, la temperatura del tratamiento en estufa se aumenta gradualmente a medida que progresa el secaje de la espuma cerámica, con el fin de evitar la gelificación del almidón y de mantener la integridad de las partículas de almidón.

19. Procedimiento de fabricación de un material cerámico de porosidad multimodal, siguiendo la reivindicación 1, en el cual se prepara una suspensión acuosa que contiene:

- 40 a 60% en masa de un polvo cerámico;

- 2 a 10% en masa de hidróxido de aluminio;

- 7 a 24% en masa de almidón, de preferencia del orden del 19%;

- 1,5 a 4% en masa de un agente espumante, de preferencia del orden del 3%;

- 25 a 35% en masa de un agua desmineralizada que contiene un agente dispersante en una proporción del orden de 1:10 0,

se somete esta suspensión acuosa a una agitación mecánica para obtener una espuma cerámica, se somete esta espuma a un tratamiento en estufa a una temperatura entre 50ºC y 110ºC, y se somete a continuación esta espuma a una alta temperatura, de preferencia comprendida entre 1500ºC y 1600ºC.

20. Procedimiento de fabricación de un material cerámico con una porosidad multimodal de 70% a 90%, según la reivindicación 1, en el cual se prepara una suspensión acuosa que contiene:

- 40 a 60% en masa de polvo cerámico;

- 2 a 10% en masa de hidróxido de aluminio;

- 7 al 24% en masa de almidón, de preferencia el 19%;

- 1,5 a 4% en masa de un agente espumante, de preferencia el 3%;

- 0,1 a 0,4% en masa de un agente estabilizante, de preferencia el 0,2%;

- 30 a 40% en masa de agua desmineralizada;

- 0,03 a 0,15% en masa de carbonato de sodio;

- 0,1 a 0,2% en masa de silicato de sodio,

y en el cual se somete esta suspensión acuosa a una agitación mecánica para obtener una espuma cerámica, se somete esta espuma a un tratamiento en estufa a una temperatura entre 50ºC y 110ºC, y a continuación se somete esta espuma a una alta temperatura, de preferencia comprendida entre 1500ºC y 1600ºC.

21. Procedimiento de fabricación de un material cerámico poroso, según la reivindicación 1, en el cual se prepara una suspensión acuosa que contiene:

- 38 a 52% en masa de un polvo de alúmina;

- 5 a 10% en masa de un polvo de sílice;

- 2 a 10% de masa de hidróxido de aluminio;

- 7 a 24% en masa de almidón, de preferencia el 19%;

- 1,5 al 4% en masa de un agente espumante, de preferencia el 3%;

- 0,1 al 0,4% en masa de un agente estabilizante, de preferencia el 0,2%;

- 25 a 35% en masa de agua desmineralizada que contiene un agente dispersante en una proporción del orden de 1:100,

y en el cual se somete esta suspensión acuosa a una agitación mecánica para obtener una espuma cerámica, se somete esta espuma a un tratamiento en estufa a una temperatura entre 50ºC y 110ºC, y a continuación se somete esta espuma a una alta temperatura, de preferencia comprendida entre 1500ºC y 1600ºC.

Patentes similares o relacionadas:

Partículas abrasivas conformadas con factor de redondez bajo, del 15 de Julio de 2020, de 3M INNOVATIVE PROPERTIES COMPANY: Partículas abrasivas conformadas que comprenden alfa-alúmina, que comprenden una primera cara y una segunda cara conectadas entre sí por una pared lateral , […]

Artículo abrasivo que incluye partículas abrasivas conformadas, del 17 de Junio de 2020, de SAINT-GOBAIN CERAMICS & PLASTICS, INC.: Una partícula abrasiva conformada que comprende un cuerpo que tiene una primera superficie principal, una segunda superficie principal y una superficie lateral unida a la primera […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Mezcla para la fabricación de un producto refractario, procedimiento para la fabricación de un producto refractario, un producto refractario así como el uso de una materia prima sintética, del 1 de Abril de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Mezcla para la fabricación de un producto refractario, que comprende los siguientes componentes: 1.1 un componente base de al menos una materia prima cerámica refractaria, […]

Método para la producción de medios abrasivos, del 4 de Diciembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Método para la producción de medio abrasivo , caracterizado por las siguientes etapas de método: i. facilitación de una mezcla de partida […]

PROCEDIMIENTO DE OBTENCIÓN DE UNA PIEZA POR MODELADO POR DEPOSICIÓN DE HILO FUNDIDO, del 28 de Noviembre de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención se refiere a un procedimiento de obtención de una pieza de material compuesto o una pieza cerámica y/o metálica por modelado […]

Método para la fabricación de muelas abrasivas, del 27 de Noviembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Procedimiento para fabricar muelas abrasivas , caracterizado por las sucesivas etapas de procedimiento:

i. proporcionar una mezcla de partida de al menos […]

Método para la fabricación de muelas abrasivas, del 27 de Noviembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Procedimiento para fabricar muelas abrasivas , caracterizado por las sucesivas etapas de procedimiento:

i. proporcionar una mezcla de partida de al menos […]

Matriz y pistón de aparato de SPS, aparato de SPS que los comprende, y procedimiento de sinterización, densificación o ensamblaje en una atmósfera oxidante que utiliza este aparato, del 23 de Octubre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Matriz de aparato de sinterización en caliente con campo eléctrico pulsado, caracterizada por que dicha matriz está fabricada de grafito y las superficies […]