PROCEDIMIENTO PARA LA FABRICACION DE ESTRUCTURAS METALICAS FORMADORAS DE DIBUJOS SOBRE UN SUSTRATO PORTADOR.

Procedimiento para la fabricación de estructuras metálicas para la formación de dibujos sobre un sustrato portador,

que comprenden las siguientes etapas de procedimiento:

a) disponer el sustrato portador,

b) formar el dibujo sobre el sustrato portador utilizando material compuesto que contiene metal dispersado, en el que el metal dispersado es menos noble que el cobre;

c) llevar el sustrato portador con el dibujo formado sobre el mismo por el material compuesto en la etapa de procedimiento b. a establecer contacto con iones de haluro; y

d) depositar posteriormente por reacción de intercambio de cargas una capa de cobre sobre el dibujo formado por el material compuesto, de manera que se producen estructuras de metal

Tipo: Resumen de patente/invención. Número de Solicitud: W06007734EP.

Solicitante: ATOTECH DEUTSCHLAND GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ERASMUSSTRASSE 20-24,10553 BERLIN.

Inventor/es: KOHNLE,FRANZ, GUGGEMOS,MICHAEL, DAMMASCH,MATTHIAS, PTAK,WOLFGANG.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- H05K3/24G

Clasificación PCT:

- H05K3/18 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › utilizando técnicas de precipitación para aplicar el material conductor.

- H05K3/24 H05K 3/00 […] › Refuerzo del diseño conductor.

Fragmento de la descripción:

Procedimiento para la fabricación de estructuras metálicas formadoras de dibujos sobre un sustrato portador.

La presente invención se refiere a un procedimiento para la fabricación de estructuras metálicas formadoras de dibujos sobre un sustrato portador, más específicamente para la fabricación de una antena para operativa RFID (Identificación por Radio Frecuencia) en la gama de UHF.

Durante varias décadas, la tecnología RFID ha sido una tecnología para dispositivos antirrobo de tipo electrónico, sin contactos, aplicable en almacenes (EAS: vigilancia electrónica de artículos). En el caso más simple, un dispositivo adecuado para aplicaciones RFID consiste en las antenas de un dispositivo lector o de un detector, así como medios de seguridad o una etiqueta a la cual se hace referencia también como transpondedor. Por lo tanto, el dispositivo de lectura sirve para producir un campo electromagnético y también para detectar el campo modificado por el transpondedor. En este caso, el transpondedor utilizado es un oscilador (LC) influyendo por efectos de resonancia en el campo magnético alternativo del dispositivo lector al pasar por delante de sus antenas. Como resultado, la caída de voltaje en una bobina del generador del dispositivo de lectura cambia ligeramente indicando, por lo tanto, la presencia del transpondedor en el campo alterno del dispositivo lector. No obstante, este tipo de transpondedores de 1 bit son adecuados solamente para las aplicaciones mencionadas o para otras similares.

Para otras aplicaciones, por ejemplo para la utilización en la identificación de billetes de banco, animales, pacientes, artículos y gestión de inventarios, como sistema de acceso, en identificación de posición, y como sistema inmovilizador electrónico, los transpondedores de 1 bit, anteriormente conocidos, no son apropiados, puesto que solamente contienen la información presente

o no presente

, pero no contienen otras informaciones más complejas. Para estos objetivos, los transpondedores deben tener soportes de datos para almacenar la información deseada. Habitualmente, la memoria de un semiconductor electrónico (chip) es utilizada como soporte de datos. Para permitir la lectura de la información almacenada desde el soporte de datos, el transpondedor debe ser situado en la proximidad del dispositivo lector. También es conocido el disponer una batería para que el transpondedor haga funcionar el chip. No obstante, esto es oneroso y, por lo tanto, no es posible para muchas aplicaciones. Por lo tanto, la energía almacenada en el campo electromagnético transmitida por el dispositivo lector puede ser utilizada en vez de una batería eléctrica. Para este objetivo, la energía absorbida por la antena del transpondedor es rectificada y suministrada al chip.

En muchos casos, el dispositivo lector ha utilizado campos alternativos en un rango de frecuencia que llega hasta varias decenas de MHz. La frecuencia típicamente utilizada es de 13,56 MHz. La longitud de onda de esta realización varía desde varias decenas hasta varios miles de metros (13,56 MHz: 22,1 m). Dado que cuando se utiliza radiación electromagnética a una frecuencia de 13,56 MHz, el transpondedor de manera típica se encuentra todavía en la zona próxima al dispositivo lector, el campo emitido por el dispositivo lector en el lugar del transpondedor tiene que ser considerada como campo magnético alternativo. De acuerdo con ello, la transmisión de potencia entre la antena del lector y el transpondedor se consigue de manera similar que con el transpondedor de 1 bit. El campo magnético alternativo está influenciado por la modulación de carga en el transpondedor, de manera que el cambio inducido por la modulación de la carga es también detectable en el dispositivo lector. Esta modulación de carga lleva la información suministrada por el chip.

Los sistemas RFID que funcionan en la gama de frecuencias que llegan hasta varias decenas de MHz requieren antenas muy grandes. Además, la eficacia de esta técnica es muy baja. Esto, no obstante, es desventajoso en muchas aplicaciones. Por lo tanto, se han desarrollado sistemas que funcionan en la gama de frecuencias de UHF (UHF: frecuencia ultraelevada, cuya frecuencia se debe comprender en general en una gama de 0,3 a 3 GHz, longitud de onda: 10 cm - 1 m). Las frecuencias de UHF reservadas para RFID son de 868 MHz en Europa y 915 MHz en USA. Dado que la distancia que separa al transpondedor con respecto al dispositivo lector es en este caso considerablemente mayor que la longitud de onda, la antena del transpondedor no se encuentra en el campo próximo de la antena emisora del dispositivo lector. Como consecuencia, el campo emitido por el dispositivo lector en el lugar del transpondedor no puede ser considerado un campo magnético alternativo. La radiación electromagnética emitida por el dispositivo lector es reflejada por la antena del transpondedor. Al cambiar la resistencia de carga en el transpondedor, su capacidad de reflexión puede ser modificada de manera que la información almacenada en el chip es modulada a la radiación electromagnética reflejada y de este modo puede ser recibida por el dispositivo lector.

Se han realizado numerosas propuestas para fabricar transpondedores para aplicaciones RFID. En muchos casos, uno de los criterios de evaluación más importantes del procedimiento ha sido el bajo coste de fabricación de las estructuras de antena. A este respecto, se han hecho muchas propuestas:

El documento DE 102 29 166 A1 da a conocer, por ejemplo, un procedimiento para la fabricación de una capa metálica estructurada que comprende, como mínimo, las siguientes etapas: disponer un cátodo sobre la superficie del cual se definen áreas conductoras y no conductoras que forman una estructura de protección o máscara y un ánodo, estando dispuestos dicho cátodo y dicho ánodo en un electrolito que contiene un metal de sustrato, aplicar un voltaje entre el cátodo y el ánodo, depositar el metal del sustrato sobre áreas conductoras del cátodo, disponer una capa portadora y llevar dicha capa portadora en contacto con la superficie del cátodo y transferir el metal del sustrato depositado sobre el cátodo sobre la capa portadora, preservando la capa metálica estructurada. Con este objetivo, un tambor de acero inoxidable que es dotado de una estructura de protección o máscara realizada en un material plástico o cerámica, es utilizado, por ejemplo, como cátodo. La estructura de cobre, que es formada depositando cobre sobre el tambor, es dotada de un adhesivo y a continuación prensada contra un elemento laminar de papel o de plástico como capa portadora, siendo transferida la estructura de cobre al elemento laminar.

El documento DE 101 45 749 B1 da a conocer un procedimiento de fabricación de una capa metálica sobre un cuerpo portador en el que una capa adhesiva es aplicada, por lo menos, parcialmente, sobre una superficie de dicho cuerpo portador, depositándose una capa metálica o polvo metálico sobre la superficie del cuerpo portador dotada de una capa adhesiva, siendo fijado dicho elemento laminar metálico o material en polvo a dicha capa adhesiva y a continuación las áreas del elemento laminar metálico o polvo que no se adhieren a la capa de adhesivo son eliminadas mecánicamente de manera que las áreas del elemento laminar metálico o de polvo que se adhieren a la capa adhesiva permanecen como estructura sobre el cuerpo portador. Con este objetivo, un cuerpo portador realizado en un material plástico es dotado, por ejemplo, de un adhesivo. A continuación, un elemento laminar metálico, por ejemplo, de cobre, es aplicado a la capa adhesiva. A continuación la capa de cobre, que ha sido aplicada a las áreas portadoras que no han sido dotadas de recubrimiento de adhesivo, es eliminada mecánicamente, por ejemplo, por cepillado. La capa de cobre estructurada puede ser reforzada químicamente y/o por recubrimiento electrolítico. En una variante alternativa del procedimiento, la capa metálica puede ser también aplicada prensándola sobre el elemento laminar de plástico, utilizándose un troquel estructurado con este objetivo. La capa metálica se adhiere en las zonas en las que el troquel prensa la capa metálica sobre el elemento laminar de plástico. A continuación, la capa metálica que no ha sido prensada es eliminada mecánicamente, por ejemplo, por cepillado.

En el documento DE 100 65 540 B1 se describe un procedimiento de fabricación de un conductor en forma de banda o fleje sobre el sustrato, en el que el conductor en forma de fleje es pulverizado sobre aquél como suspensión de partículas metálicas utilizando una protección o máscara o un dispositivo de pulverización enfocado....

Reivindicaciones:

1. Procedimiento para la fabricación de estructuras metálicas para la formación de dibujos sobre un sustrato portador, que comprenden las siguientes etapas de procedimiento:

a) disponer el sustrato portador,

b) formar el dibujo sobre el sustrato portador utilizando material compuesto que contiene metal dispersado, en el que el metal dispersado es menos noble que el cobre;

c) llevar el sustrato portador con el dibujo formado sobre el mismo por el material compuesto en la etapa de procedimiento b. a establecer contacto con iones de haluro; y

d) depositar posteriormente por reacción de intercambio de cargas una capa de cobre sobre el dibujo formado por el material compuesto, de manera que se producen estructuras de metal.

2. Procedimiento, según la reivindicación 1, caracterizado porque el dibujo formado por el material compuesto es llevado a establecer contacto con una solución que contiene los iones de haluro y, como mínimo, un ácido.

3. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque los iones haluro son iones cloruro, bromuro o yoduro.

4. Procedimiento, según la reivindicación 1, caracterizado porque se deposita cobre por medio de una solución ácida.

5. Procedimiento, según la reivindicación 4, caracterizado porque la solución ácida contiene ácido sulfúrico.

6. Procedimiento, según cualquiera de las reivindicaciones 1, 4 ó 5, caracterizado porque el cobre se deposita por medio de una solución que contiene, como mínimo, un agente de formación de complejo para el cobre.

7. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el material compuesto contiene, como mínimo, un metal dispersado seleccionado entre el grupo que contiene hierro, aleaciones a base de hierro, zinc y aleaciones a base de zinc.

8. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el metal dispersado es hierro de alta pureza.

9. Procedimiento, según cualquiera de las reivindicaciones 7 y 8, caracterizado porque el hierro es formado a partir de hierro carbonilo.

10. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el metal dispersado tiene dimensiones de partículas que no superan los 6 µm.

11. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el material compuesto contiene adicionalmente partículas de carbón conductoras.

12. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el material compuesto formador del dibujo es gelificado a temperatura ambiente.

13. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el cobre depositado sobre el material compuesto es revenido a una temperatura incrementada.

14. Procedimiento, según la reivindicación 13, caracterizado porque la temperatura de revenido es suficientemente baja para no alterar el sustrato portador.

15. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el cobre es depositado sobre el material compuesto con un grosor que no supera los 5 µm.

16. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el material compuesto contiene, como mínimo, un aglomerante seleccionado entre el grupo que contiene resinas epoxi, resinas poliuretano y resinas acrílicas.

17. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el material compuesto es una pasta conductora.

18. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el dibujo es formado sobre el sustrato portador por impresión.

19. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el dibujo es formado sobre el sustrato portador por serigrafía.

20. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el sustrato portador consiste, como mínimo, en un material seleccionado entre el grupo que comprende polietilen tereftalato, cloruro de polivinilo, policarbonato, polietilen naftalato y papel impregnado.

21. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque el dibujo es una estructura de antena.

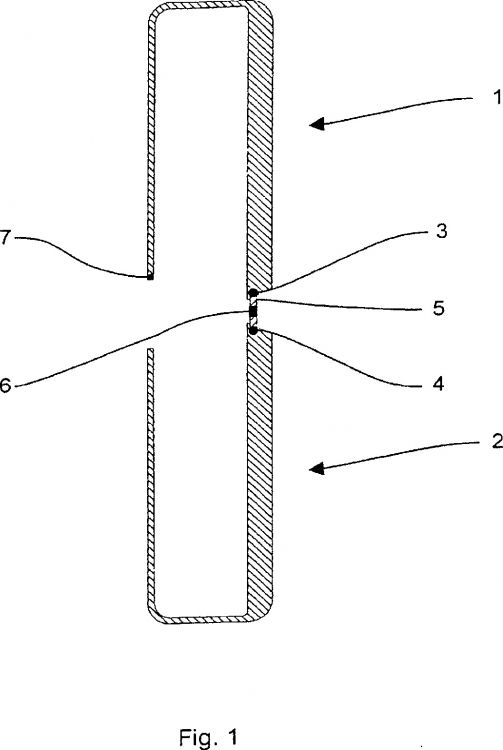

22. Procedimiento, según la reivindicación 21, caracterizado porque la estructura de antena tiene patillas de conexión dispuestas para establecer contacto con un componente semiconductor.

23. Procedimiento, según cualquiera de las reivindicaciones 21 y 22, caracterizado porque la estructura de antena es adecuada para recepción UHF.

24. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque es adecuado para la fabricación de antenas para utilización en RFID.

Patentes similares o relacionadas:

Método de galvanoplastia anelectrolítica de un metal en cobre o aleación de cobre, del 1 de Enero de 2020, de MACDERMID, INCORPORATED: Un método para la galvanoplastia anelectrolítica de un metal en cobre o aleación de cobre que comprende las etapas de: a) activar el cobre […]

Sustrato para circuito electrónico de potencia y módulo electrónico de potencia que utiliza dicho sustrato, del 25 de Junio de 2019, de ALSTOM Transport Technologies: Sustrato para circuito electrónico de potencia que comprende una oblea de material eléctricamente aislante, teniendo dicha oblea una cara […]

Procedimiento de pretratamiento para recubrimientos no electrolíticos, del 13 de Mayo de 2019, de ATOTECH DEUTSCHLAND GMBH: Un procedimiento para el recubrimiento no electrolítico (autocatalítico) de metales y aleaciones metálicas, en este orden, las etapas de i. […]

Revestimiento anti-empañado, del 6 de Noviembre de 2018, de MacDermid Enthone Inc: Método para mejorar la resistencia frente a la corrosión de una superficie de un sustrato de cobre o de aleación de cobre, comprendiendo el método: depositar […]

Método para mejorar la soldabilidad de una superficie, del 2 de Mayo de 2018, de MACDERMID, INCORPORATED: Un proceso para mejorar la soldabilidad de una superficie de metal, comprendiendo dicho proceso: a) contacto de la superficie de metal con una […]

Revestimiento mejorado para circuitos chapados con plata, del 15 de Noviembre de 2017, de MACDERMID, INCORPORATED: Un proceso para mejorar la resistencia de una superficie metálica a electromigración manteniendo al mismo tiempo la soldabilidad de la superficie metálica, incluyendo los […]

Material metálico para componente electrónico, terminales de conectador obtenido utilizando el mismo, conectador y componente electrónico, del 20 de Septiembre de 2017, de JX Nippon Mining & Metals Corp: Un material metálico para componentes electrónicos, excelente en bajo grado de formación de filamentos cristalinos, bajo grado de fuerza de inserción/extracción, […]

Procedimiento de impresión mediante serigrafía de un conductor en dos capas superpuestas, del 24 de Septiembre de 2014, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de impresión mediante serigrafía de una placa , que comprende las siguientes etapas: - realizar al menos dos primeros patrones (5a - 5d) de prueba […]