Procedimiento para la fabricación de una estructura plana, en particular un soporte de elemento acolchado, una estructura plana de este tipo y un elemento acolchado.

Procedimiento para la fabricación de una estructura plana (10) que comprende una primera capa (20)de espuma y/o de una lámina de plástico que tiene un lado superior (21),

un lado inferior (22) y un grosor (28), y unasegunda capa (50), con los siguientes pasos de procedimiento :

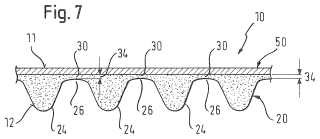

la superficie del lado superior (21) y/o del lado inferior (22) de la primera capa (20) se perfila de manera que seconfiguran elevaciones (24) y depresiones (26), así como zonas de capa delgada (30) que tienen un grosor (32)menor que el grosor (28) de la primera capa (20);

la primera capa (20) se calienta al menos por secciones, se descompone así térmicamente de manera parcial,formando una capa adhesiva, y se une con la segunda capa (50) por arrastre de material bajo el efecto de lapresión; y

por el efecto del calor, el grosor (32) de las zonas de capa delgada (30) se reduce a un grosor residual (34) paraformar zonas permeables al aire o zonas de aislamiento acústico y/o se forman orificios (40) en el área de las zonasde capa delgada (30).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09176763.

Solicitante: METZELER SCHAUM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DONAUSTRASSE 51 87700 MEMMINGEN ALEMANIA.

Inventor/es: HOHENHORST, MANFRED, DR., KOSAR,KAY, STEPPAT,MAIK, SPRINGER,CHRISTIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C44/56 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › Post-tratamiento de objetos, p. ej. para cambiar su forma.

- B29L31/58 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Tapizado o cojines, p. ej. tapizado o rellenado de vehículos.

- B32B38/06 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 38/00 Operaciones auxiliares relacionadas con los procesos de estratificación. › Estampado.

- B32B38/10 B32B 38/00 […] › Retirada de capas o de partes de capas, mecánicamente o químicamente.

PDF original: ES-2388808_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de una estructura plana, en particular un soporte de elemento acolchado, una estructura plana de este tipo y un elemento acolchado

La invención se refiere a un procedimiento para la fabricación de una estructura plana que se puede usar en particular como soporte acolchado o funda. La invención se refiere además a una estructura plana de este tipo y a un elemento acolchado, en particular un colchón, que comprende un cuerpo de base y la estructura plana.

Los colchones convencionales se fabrican a partir de un bloque de espuma de poliuretano en un procedimiento continuo sobre una cinta transportadora. Es conocido también proveer al cuerpo de base del colchón de una entalladura, en la que está alojada una unidad de elemento de muelle con una pluralidad de elementos de muelle individuales. Estos elementos de muelle pueden estar presentes como cuerpos macizos o provistos también de un orificio como canal de aire.

Asimismo, es conocido fabricar fundas de colchón o asiento mediante el pegado de un textil sobre una capa de espuma. Como propiedades esenciales de los soportes de colchón y fundas de asiento es importante que estas partes acolchadas presenten una transpiración y una permeabilidad al aire adecuadas a fin de garantizar un acolchado con el confort deseado y un acolchado con un clima saludable.

Las estructuras planas de espuma se usan también para piezas de revestimiento y elementos de insonorización. Los materiales compuestos, usados a menudo para esto, no tienen la mayoría de las veces una permeabilidad al aire suficiente para conseguir una ventilación adecuada o una amortiguación adecuada. Las capas de espuma fabricadas de espuma de células cerradas, así como de láminas de plástico son inadecuadas para estas aplicaciones, ya que actúan como bloqueantes, no permiten ningún tipo de transporte de humedad y calor y son ineficaces como elementos de aislamiento acústico.

Con el fin de aumentar la permeabilidad al aire de las espumas, la espuma se puede reticular de manera conocida en un proceso de tratamiento ulterior, eliminándose membranas en la estructura celular, lo que posibilita un transporte elevado de aire y humedad. Sin embargo, tal procedimiento de reticulación es trabajoso y costoso. Por último, es conocido perforar previamente las capas textiles pegadas sobre la capa de espuma, pero esto resulta poco efectivo respecto a la transpiración y la permeabilidad al aire debido al tamaño reducido de los agujeros.

Para proveer a las capas de espuma de un perfil superficial deseado es conocido cortar las capas de espuma bajo compresión. Así, por ejemplo, por el documento DE 33 10 921 A1 es conocido un procedimiento para la fabricación continua de cortes perfilados en la superficie de una espuma blanda, en el que la espuma se guía entre una plantilla de corte provista de entalladuras y un cuerpo de presión y la parte de la espuma blanda, presionada a través de las entalladuras, se corta con una herramienta de corte. En este caso, la plantilla de corte y el cuerpo de presión pueden estar configurados en forma de cinta o como cilindros. Como herramienta de corte se puede usar un alambre giratorio u oscilante, una cuchilla de cinta o una sierra de cinta.

Asimismo, por el documento DE 35 31 248 A1 es conocido un procedimiento para unir distintas bandas de espuma entre sí o con láminas o placas mediante pegado a la llama, en el que las bandas individuales se funden brevemente en la superficie con una llama abierta y se unen entre sí bajo el efecto de la presión en toda su superficie en el estado pegajoso producido de esta forma.

El documento JP 2005/025181 A da a conocer un acolchado que presenta un cuerpo de base compuesto de una espuma viscoelástica. En el cuerpo de base se ha creado una entalladura, en la que está dispuesta una capa de gel. La capa de gel se encuentra unida con la espuma viscoelástica del cuerpo de base mediante laminación. La capa de gel presenta elevaciones y depresiones.

El documento DE 196 40 263 A1 describe un cuerpo moldeado acolchado a base de una espuma de poliolefina que comprende una pieza moldeada de espuma de poliolefina y una capa de un material textil dispuesta sobre ésta. La pieza moldeada tiene una estructura superficial gofrada que está provista de elevaciones y depresiones. El material textil descansa sobre las elevaciones de la estructura superficial y se encuentra unido con éstas. Las depresiones de la estructura superficial forman canales para la evacuación de vapor de agua.

En el documento EP 0 572 104 A1 se describe una alfombrilla de baño y un procedimiento para la fabricación de una alfombrilla de baño. La alfombrilla de baño presenta una capa superior de tejido o algodón y una capa inferior de espuma. La capa inferior está compuesta de espuma de poliuretano y está unida a la capa superior mediante pegado, cosido o pegado en caliente. El grosor de la capa inferior se reduce durante el pegado en caliente. Después de unirse las dos capas por arrastre de material, en las capas se crean respectivamente depresiones que impiden el paso del agua de la alfombrilla de baño al suelo. Para la fabricación de la alfombrilla de baño se calienta primero la capa inferior mediante un dispositivo calefactor con el fin de formar una capa adhesiva. Como resultado del calentamiento se reduce el grosor de la capa inferior. A continuación se comprimen las capas y se unen mediante cilindros por arrastre de material. Para finalizar se crean depresiones en las capas y la alfombrilla de baño se corta a medida de manera correspondiente.

Ha resultado difícil fabricar una estructura plana con facilidad y con la garantía de una permeabilidad al aire, una transpiración y/o una insonorización suficientes.

La invención tiene el objetivo de proporcionar un procedimiento para la fabricación de una estructura plana, mediante el que una estructura plana se pueda proveer fácilmente de propiedades, adecuadas para la respectiva aplicación, en relación con la permeabilidad al aire, la transpiración y/o la insonorización. Asimismo, se debe proporcionar tal estructura plana y un elemento acolchado con tal estructura plana.

Para conseguir este objetivo se propone un procedimiento con las características de la reivindicación 1, una estructura plana con las características de la reivindicación 9 y un elemento acolchado con las características de la reivindicación 15.

En el caso del procedimiento según la invención para la fabricación de una estructura plana con una primera capa y una segunda capa, la superficie de un lado superior y/o de un lado inferior de la primera capa se perfila de manera que se configuran elevaciones, depresiones y zonas de capa delgada de poco grosor. Asimismo, la primera capa se une al menos por zonas con la segunda capa por arrastre de material. La primera capa se calienta al menos por zonas y de este modo se descompone térmicamente al menos de manera parcial para formar una capa adhesiva y se une por arrastre de material con la segunda capa bajo el efecto de la presión.

El grosor de las zonas de capa delgada se reduce a un grosor residual por el efecto del calor, o se pueden producir orificios en las zonas de capa delgada por el efecto del calor. Estos orificios se pueden identificar también como aberturas pasantes.

Por el término "zona de capa delgada" se puede entender en particular una zona con un grosor menor en comparación con el grosor de las zonas restantes de la primera capa. La "zona de capa delgada" se puede identificar también como punto delgado. El grosor de las zonas de capa delgada se puede reducir a un grosor mínimo por el efecto del calor y la descomposición térmica. Así, por ejemplo, la primera capa presenta antes del perfilado un grosor o espesor de hasta 150 mm, con preferencia un espesor de 3 a 80 mm aproximadamente. Las zonas de capa delgada, creadas después del perfilado, pueden presentar, por ejemplo, un grosor o espesor de 0, 3 mm a 5 mm aproximadamente, con preferencia hasta 3 mm aproximadamente y con preferencia de 0, 5 mm a 1, 5 mm aproximadamente. El grosor o espesor de las zonas restantes de la primera capa puede ser de 145 mm a 149, 7 mm aproximadamente después del perfilado, partiendo, por ejemplo de 150 mm. La relación entre el grosor de las zonas de capa delgada y el grosor de las zonas restantes de la primera capa es con preferencia de 1 : 10 a 1 : 20 aproximadamente.

El calentamiento junto con la descomposición térmica se puede identificar también como un tipo de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una estructura plana (10) que comprende una primera capa (20) de espuma y/o de una lámina de plástico que tiene un lado superior (21) , un lado inferior (22) y un grosor (28) , y una segunda capa (50) , con los siguientes pasos de procedimiento :

la superficie del lado superior (21) y/o del lado inferior (22) de la primera capa (20) se perfila de manera que se configuran elevaciones (24) y depresiones (26) , así como zonas de capa delgada (30) que tienen un grosor (32) menor que el grosor (28) de la primera capa (20) ;

la primera capa (20) se calienta al menos por secciones, se descompone así térmicamente de manera parcial, formando una capa adhesiva, y se une con la segunda capa (50) por arrastre de material bajo el efecto de la presión; y

por el efecto del calor, el grosor (32) de las zonas de capa delgada (30) se reduce a un grosor residual (34) para formar zonas permeables al aire o zonas de aislamiento acústico y/o se forman orificios (40) en el área de las zonas de capa delgada (30) .

2. Procedimiento según la reivindicación 1, caracterizado por un grosor residual (34) de hasta 5 mm aproximadamente, con preferencia de hasta 1 mm aproximadamente.

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque la primera capa (20) se calienta con una llama, uniéndose preferentemente la primera capa (20) por puntos o en toda la superficie con la segunda capa (50) .

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado por una relación de la superficie total de las zonas de capa delgada (30) y/o de los orificios (40) respecto a la superficie restante de la estructura plana (10) , que se sitúa en un intervalo de 1 : 50 aproximadamente a 1 : 2 aproximadamente, con preferencia en un intervalo de 1 : 30 aproximadamente a 1 : 20 aproximadamente.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado por zonas de capa delgada (30) y/u orificios (40) que presentan una forma curvilínea, preferentemente arqueada o redonda, o una forma lineal, preferentemente cuadrada u octogonal, presentando las zonas de capa delgada (30) y/o los orificios

(40) una distancia libre (44) o un diámetro o una longitud de canto de 1 mm aproximadamente a 50 mm aproximadamente, en particular de 2 mm aproximadamente a 30 mm aproximadamente.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, caracterizado porque la primera capa

(20) se perfila mediante corte, en particular con una cuchilla o un alambre, mediante compresión y/o deformación.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque como espuma para la primera capa (20) se usa una espuma blanda de células abiertas o de células cerradas, usándose preferentemente como segunda capa (50) una capa de espuma, una lámina de plástico, un textil, un textil no tejido o piel.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado porque la segunda capa

(50) obtiene esencialmente el perfil superficial de la primera capa (20) al unirse a la primera capa (20) .

9. Estructura plana (10) para la formación de un soporte o funda para un asiento, un colchón u otra pieza de descanso o para la formación de un elemento de aislamiento acústico o una pieza de revestimiento, que comprende

una primera capa (20) de espuma y/o de una lámina de plástico que presenta un lado superior (21) , un lado inferior

(22) y una superficie perfilada con elevaciones (24) y depresiones (26) ; y

una segunda capa (50) unida a la primera capa (20) por arrastre de material,

presentando la primera capa (20) zonas de capa delgada (30) permeables al aire y transpirables con un grosor (32) menor que un grosor (28) de la primera capa (20) ,

estando unida la primera capa (20) a la segunda capa (50) mediante una capa adhesiva formada durante el calentamiento de la primera capa (20) y su descomposición térmica al menos parcial, y

estando reducido por el efecto del calor el grosor (32) de las zonas de capa delgada (30) a un grosor residual (34) para formar zonas permeables al aire o zonas de aislamiento acústico y/o estando formados orificios (40) en el área de las zonas de capa delgada (30) .

10. Estructura plana según la reivindicación 9, caracterizada por un grosor residual (34) de hasta 5 mm aproximadamente, con preferencia de hasta 1 mm aproximadamente.

11. Estructura plana según la reivindicación 9 o 10, caracterizada por varias zonas con una conformación diferente y/o una disposición mutua de las zonas de capa delgada (30) y/o de los orificios (40) .

12. Estructura plana según cualquiera de las reivindicaciones 9 a 11, caracterizada porque la espuma de la primera capa (20) está compuesta de una espuma blanda de células abiertas o de células cerradas, comprendiendo preferentemente la segunda capa (50) una capa de espuma, una lámina de plástico, un textil, un textil no tejido o piel.

13. Estructura plana según cualquiera de las reivindicaciones 9 a 12, caracterizada porque la segunda capa (50) está provista de agujeros (52) , solapándose con preferencia, al menos parcialmente, los agujeros (52) con las zonas de capa delgada (30) y/o los orificios (50) .

14. Elemento acolchado que comprende :

un cuerpo de base (70) , y

una estructura plana (10) según una de las reivindicaciones 9 a 13.

15. Elemento acolchado según la reivindicación 14, caracterizado por una unidad de elemento de muelle

(80) con varios elementos de muelle (90) , comprendiendo los elementos de muelle (90) en cada caso una entalladura (98) y estando dispuesta la estructura plana (10) sobre la unidad de elemento de muelle (80) y posicionada relativamente respecto a la unidad de elemento de muelle (80) de manera que las zonas de capa delgada (30) y/o los orificios (40) se solapan al menos parcialmente con las entalladuras (98) .

16. Elemento acolchado según la reivindicación 14 o 15, caracterizado porque entre los elementos de muelle (90) están previstos espacios libres (82) y porque la estructura plana (10) está dispuesta sobre la unidad de elemento de muelle (80) y posicionada relativamente respecto a ésta de modo que las zonas de capa delgada (30) y/o los orificios (40) se solapan al menos parcialmente con los espacios libres (82) , estando compuesto preferentemente el cuerpo de base (70) de la unidad de elemento de muelle (80) o comprendiendo el cuerpo de base (70) la unidad de elemento de muelle (80) y comprendiendo preferentemente el cuerpo de base (70) una entalladura (74) , en la que está alojada la unidad de elemento de muelle (80) .

Patentes similares o relacionadas:

Mejora dimensional de material compuesto de poliuretano para cuero artificial, del 22 de Abril de 2020, de SAGE AUTOMOTIVE INTERIORS, INC: Un material compuesto gofrado, incluyendo: una capa de poliuretano; una capa de espuma carente de recuperación de forma que tiene una superficie superior y una superficie […]

Películas o láminas de terionómero y módulos de células solares que comprenden las mismas, del 19 de Febrero de 2020, de Performance Materials NA, Inc: Un conjunto de prelaminación de células solares que comprende un componente de células solares y una película o lámina, en donde el componente de células […]

Máquina transformadora y método para fabricar papel de limpieza que tiene un gofrado decorativo por ambos lados, del 22 de Enero de 2020, de Hayata Kimya Sanayi Anonim Sirketi: Una máquina transformadora para producir un papel de limpieza que comprende una capa inferior externa , una capa superior externa y […]

Método para producir una lámina decorativa, lámina decorativa, método para producir un panel decorativo y panel decorativo, del 20 de Noviembre de 2019, de TOPPAN PRINTING CO., LTD: Un método para producir una lámina decorativa , que comprende: una etapa de preparación de un par de papeles base que están compuestos por un […]

Un procedimiento de fabricación de un panel decorativo grabado alineado, del 25 de Septiembre de 2019, de TRESPA INTERNATIONAL B.V.: Un procedimiento de fabricación de un panel decorativo grabado alineado, en el que dicho procedimiento comprende los siguientes pasos:

i) proporcionar un sustrato […]

Un procedimiento de fabricación de un panel decorativo grabado alineado, del 25 de Septiembre de 2019, de TRESPA INTERNATIONAL B.V.: Un procedimiento de fabricación de un panel decorativo grabado alineado, en el que dicho procedimiento comprende los siguientes pasos:

i) proporcionar un sustrato […]

Un método de fabricación de una cubierta protectora de equino, del 8 de Mayo de 2019, de Eastwest International (Taiwan) Enterprises: Método de fabricación de una cubierta protectora de equino que comprende un conjunto acolchado que se extiende desde un lado interior de acolchado que hace […]

Procedimiento para fabricar un laminado de alta presión, del 5 de Febrero de 2019, de FLOORING TECHNOLOGIES LTD.: Procedimiento para fabricar un laminado de alta presión (HPL) compuesto por una estructura de capas de papel impregnadas en resina, […]

Laminado decorativo de capas de papel impregnadas de resina y procedimiento para su fabricación, del 30 de Enero de 2019, de Fritz Egger GmbH ; Co. OG: Procedimiento para fabricar laminado decorativo (1, 1`, 1") de capas de papel impregnadas de resina mediante una prensa que funciona de manera continua o discontinua, […]