PROCEDIMIENTO PARA LA FABRICACIÓN DE ENVASES Y ENVASE OBTENIDO MEDIANTE EL MISMO.

La invención se refiere a un procedimiento para la fabricación de un envase del tipo de los que se fabrican con materias plásticas o polímeros que puedan ser procesados por fusión que comprende al menos tres etapas siendo la primera la fabricación de un inserto (1) que posee medios aptos para el agrafado de una válvula,

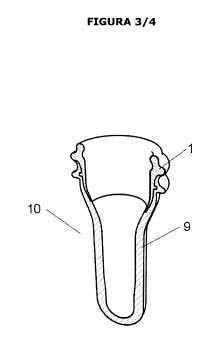

la segunda la fabricación de una preforma (10) compuesta del inserto (1) y el cuerpo de la preforma (9) y una tercera que comprende el ensanchado de las partes del inserto que se expanden junto con las paredes de la preforma que se expandan, preferiblemente durante la fase de soplado.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201000023.

Solicitante: FRANCISCO ARAGÓN S.L.

Nacionalidad solicitante: España.

Inventor/es: BLASCO FEO,VICENTE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/16 B29C 45/00 […] › Fabricación de objetos multicapas o multicolores.

- B29C49/00 B29C […] › Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto.

- B65D83/38 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 83/00 Recipientes o paquetes con medios especiales para distribuir su contenido (medios de distribución incorporados a cierres móviles o no permanentemente asegurados al recipiente B65D 47/00; para tiendas, almacenes, oficinas, bares, o similares A47F 1/04; vitrinas o muebles de exposición con sistemas de distribución A47F 3/02; cargadores o depósitos para tornillos o tuercas combinadas con llaves para tuercas, llaves inglesas o destornilladores B25B 23/06; para utilizarlos en unión con la manipulación de hojas, bandas o materiales filamentosas B65H). › Detalles del cuerpo del recipiente (dispositivos limitadores de presión B65D 83/70).

Fragmento de la descripción:

Procedimiento para la fabricación de envases y envase obtenido mediante el mismo.

La presente invención se refiere a un procedimiento para fabricar envases realizados en materias plásticas o polímeros que puedan ser procesados por fusión.

El envase obtenido por el procedimiento citado es especialmente útil en el caso de tener que soportar un propelente en su interior ya que permite dotar al mismo de un cuello labiado en donde pueda fijarse, mediante agrafado, la válvula que regula la salida del gas.

El campo de la técnica al que se refiere la presente invención es el de los envases.

Antecedentes

En la actualidad es muy habitual el uso de aerosoles siendo sus usos más comunes la cosmética, higiene personal, limpieza, insecticidas ambientadores, bricolage, hostelería, mecánica o pintura entre otros.

El funcionamiento de todos ellos, con alguna que otra variante, se basa en la introducción en un envase a presión de un propelente junto con la sustancia que se quiere dispersar de tal forma que ese propelente impulsa la salida de dicha sustancia cuando se acciona una válvula que comunica el interior del envase con el exterior, normalmente a través de un cabezal actuador.

La válvula antes dicha viene fijada sobre un soporte metálico que se une al cuerpo del envase mediante agrafado, para lo cual se requiere, si el envase viene realizado en un material no flexible, que su cuello presente un perfil labiado que permita dicha operación.

Por tanto, a pesar de lo habitual del uso de aerosoles, sin embargo la mayoría de ellos vienen realizados en material metálico pues estas materias presentan suficiente solidez como para soportar la presión interior y, a la vez, la maleabilidad suficiente para permitir la correcta unión mediante agrafado entre el envase y el soporte de la válvula.

También son habituales los aerosoles en envase de vidrio, ya que resulta fácil la generación de un cuello labiado en donde fijar por agrafado el soporte metálico de la válvula.

Sin embargo no está resuelta de forma idónea la posibilidad de utilizar materias plásticas para el envasado de aerosoles a pesar de que ello solucionaría el problema medioambiental que supone el uso de envases metálicos y la fragilidad de los envases de vidrio.

El procedimiento de fabricación de envases de algunos plásticos, como el PET que por sus cualidades de transparencia, resistencia y posibilidad de reciclado lo harían idóneo para el uso que se interesa pues soportarían bien la presión interna de un aerosol, consta esencialmente de dos pasos claramente diferenciados.

En primer lugar se fabrica la preforma mediante inyección con la ayuda de un molde.

En segundo lugar se procede al soplado de dicha preforma para obtener el envase en su forma definitiva.

Dadas las características del PET, de escasa flexibilidad, no resulta posible realizar, con un molde convencional, el cuello labiado que se requiere para posibilitar el agrafado pues resulta imposible el desmolde de una pieza de tales características.

Existen determinados tipos de moldes que tienen la capacidad de estrecharse para facilitar el desmolde, sin embargo estos moldes requieren de una refrigeración específica que no permite utilizarlos para la realización de las preformas que se interesan.

Entre la literatura de patentes revisada se han encontrado algunas que buscan solventar este problema para poder incorporar una válvula a un envase de plástico.

La patente WO2007/051229 presenta un contenedor de aerosol de plástico al que se le incorpora un collar que monta sobre el cuello del envase de PET recubriendo su perfil y generando un labio suficiente para permitir el agrafado del soporte de la válvula.

Este collar puede venir unido a la botella de PET bien porque el cuello de ésta presente un forma de rosca coincidente con la forma inversa que puede presentar dicho collar o bien porque el envase de PET presente unos rebajes coincidentes con unos resaltes del collar de tal forma que unos y otros encajen a presión.

La patente WO2006/032113 presenta un contenedor de plástico para aerosol y el método para fabricarlo, en donde el collar queda fijado al contenedor mediante presión y sobre este collar queda fijado el soporte de la válvula del aerosol.

La patente WO2005/108047 propone un método de elaboración de un recipiente mediante el suministro de un recipiente con cuello y un anillo que circunvala dicho cuello siendo que se provoca la contracción del anillo y la expansión radial de al menos una parte del cuello para asegurar la unión entre el cuello del recipiente y el anillo.

La patente US4211344 prevé el uso de un collar sobre el recipiente, en este caso flexible, para poder instalar una válvula.

Todas ellas presentan formas de unión de un collar a un recipiente ya fabricado de lo cual se derivan algunas desventajas:

En primer lugar en el caso de las botellas de PET, una de las ventajas de realizar las dos fases antes expuestas radica en el escaso volumen de las preformas que pueden transportarse de forma barata hasta el envasador, siendo habitual que sea el envasador quien realice la operación de soplado para obtener el envase final.

Sin embargo, la necesaria inclusión del collar en una fase posterior, una vez ya soplado el envase, traslada al envasador la necesidad de llevar a cabo dicha operación.

Alternativamente se podría producir el soplado y ensamblado del collar previamente al traslado al envasador, sin embargo esto elevaría los costes de transporte al multiplicarse el espacio necesario para su transporte, ya que las preformas son muy compactas a diferencia de las botellas terminadas en fábrica.

Por otro lado la unión de dos piezas en la última fase de fabricación siempre incluye un riesgo de unión defectuosa, riesgo que debe intentar descartarse o minimizarse en el caso de los aerosoles que, debido al uso de propelentes, van a tener que soportar una fuerte presión.

Por otro lado, es común en el caso del llenado de recipientes plásticos transparentes con aerosoles que se genere un aspecto de bote no lleno debido al espacio que ocupa el gas lo cual, resulta muy poco atractivo para el consumidor.

Descripción de la invención

Por tanto, un primer objeto de la presente invención es proveer un método de obtención de envases a partir de preformas que comprenden los medios adecuados para permitir el agrafado previamente a la fase de soplado.

Otro objeto de la presente invención es proveer un método para la obtención de envases de materias plásticas que soporten la presión interna de aerosoles, beneficiando así el problema medioambiental que supone el uso de materiales metálicos.

También se propone, como otro objetivo de la presente invención un método de obtención de envases de materias plásticas que permite la coloración parcial del envase permitiendo de esta forma ver el contenido del envase en la parte que es transparente y al mismo evitar esa sensación de bote no lleno debido al gas que contienen los propelentes presentando el envase una parte coloreada sin necesidad de tener que acudir a impresiones o etiquetaje posterior.

El término cuerpo de la preforma se utiliza en la presente memoria para describir el artículo que se representa en la figura 2 y que no incorpora los medios adecuados para el agrafado.

El término preforma se utiliza para describir el artículo que se representa en la figura 3 que contiene los medios adecuados para el agrafado y consta al menos de un inserto y un cuerpo de preforma.

Para conseguir un envase plástico, como puede ser de PET, con un cuello labiado que permita el agrafado de la válvula en donde ese cuello labiado esté ya presente en la preforma y se encuentre sólidamente unido a la misma, se propone la siguiente invención que comprende tanto el procedimiento como el envase obtenido mediante el mismo.

La elaboración del envase consta de al menos tres fases diferenciadas.

En primer lugar se obtiene, por ejemplo por moldeo, un inserto uno de cuyos extremos presenta la forma labiada apta para que pueda fijarse, por ejemplo mediante agrafado, una válvula.

Por el extremo opuesto, dicho inserto se prolonga a modo de faldón apto para insertarse en el cuerpo...

Reivindicaciones:

1. Procedimiento para la fabricación de un envase del tipo de los que se fabrican en materias plásticas o polímeros que puedan ser procesados por fusión caracterizado porque comprende al menos las siguientes fases:

• Fabricación de un inserto (1).

• Fabricación de una preforma (10) compuesta de inserto (1) y cuerpo de la preforma (9) en un molde, preferiblemente durante la inyección del cuerpo de la preforma.

• Ensanchado de la parte y/o partes del inserto, preferiblemente durante la fase de soplado, al expandirse las paredes de la preforma.

2. Procedimiento para la fabricación de un envase según reivindicación 1 caracterizado porque el inserto comprende una parte superior (2) que presenta en su parte más exterior al menos un regruesamiento o forma labiada que permite el agrafado, una parte central (3) y una parte inferior (4) que se prolonga hacia la parte contenedora (8) donde las dimensiones de la parte inferior son, en una fase inicial, iguales y/o inferiores a las dimensiones de la parte superior.

3. Procedimiento para la fabricación de un envase según reivindicaciones anteriores caracterizado porque la parte central y/o la parte inferior del inserto presentan un grosor decreciente.

4. Procedimiento para la fabricación de un envase según reivindicaciones 1, 2 y 3 caracterizado porque la parte central y/o inferior del inserto presentan al menos un anclaje de forma.

5. Preforma (10) compuesta de cuerpo de la preforma (9) y un inserto (1) obtenida según reivindicación 1 caracterizada porque su parte superior (2) comprende medios aptos para el agrafado.

6. Procedimiento para la fabricación de un envase según reivindicación 1 caracterizado porque la parte inferior del inserto se ensancha en un momento posterior a la unión entre el inserto y el cuerpo de la preforma.

7. Procedimiento para la fabricación de un envase según la reivindicación 6 caracterizado porque la parte inferior del inserto se ensancha durante la fase de soplado.

8. Procedimiento para la fabricación de un envase según cualquiera de las reivindicaciones anteriores caracterizado porque el cuerpo de la preforma (9) y el inserto (1) están unidos firmemente formando la preforma (10).

9. Procedimiento para la fabricación de un envase según cualquiera de las reivindicaciones anteriores caracterizado porque el inserto (1) y el cuerpo de la preforma (9) presentan diferente coloración.

10. Envase del tipo de los que se fabrican en materias plásticas o polímeros que puedan ser procesados por fusión caracterizado porqué comprende

• Una parte contenedora (8).

• Un cuello (7).

• Un inserto (1) que comprende una parte superior o boquilla (2), una parte central (3) que se prolonga a lo largo de la parte interior del cuello (7) y una parte inferior (4) que se prolonga hacia el contenedor.

11. Envase del tipo de los que se fabrican en materias plásticas o polímeros que puedan ser procesados por fusión según reivindicaciones anteriores caracterizado porque comprende medios para dosificar un fluido.

Patentes similares o relacionadas:

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Método para proporcionar un circuito para líquido biológico y circuito obtenido, del 29 de Abril de 2020, de EMD Millipore Corporation: Un método para proporcionar un circuito para líquido biológico que comprende una pluralidad de conectores y una red para encaminar el líquido entre dichos […]

Polímeros con ESCR mejorado para aplicaciones de moldeo por soplado, del 11 de Marzo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un polímero de etileno que tiene una densidad mayor que o igual a aproximadamente 0,954 g/cm3, un índice de fusión con carga pesada (HLMI) en un intervalo de aproximadamente […]

Procedimiento y dispositivo para producir un tubo corrugado de doble capa con casquillo de tubo, del 3 de Marzo de 2020, de UNICOR GMBH: Procedimiento para producir un tubo sin fin de doble pared hecho preferentemente de material termoplástico con tramos de tubo corrugado y tramos de tubo con casquillo, por […]

Artículo con efectos visuales, del 19 de Febrero de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo moldeado por soplado que tiene al menos una capa que comprende: a) una resina termoplástica; b) entre un 0,1 % y 20 % de un aditivo que tiene una viscosidad […]

Circuito para líquido biológico que comprende una válvula de pellizco, del 8 de Enero de 2020, de EMD Millipore Corporation: Un circuito para líquido biológico, que comprende una pluralidad de conectores , una red para encaminar líquido entre dichos conectores , una bolsa que comprende […]

Base de recipiente de dos etapas, del 18 de Diciembre de 2019, de Amcor Rigid Plastics USA, LLC: Un recipiente moldeado por soplado que comprende: un acabado que define una abertura en un primer extremo del recipiente (10, 110, 210, 310, 410, […]

Un conjunto de recipiente para recibir una bebida, un conjunto de preforma para producir un conjunto de recipiente y un procedimiento de producción de un conjunto de recipiente, del 11 de Diciembre de 2019, de CARLSBERG BREWERIES A/S: Un conjunto de recipiente para recibir una bebida carbonatada, definiendo dicha bebida carbonatada una presión de carbonización interna dependiente de la […]