Procedimiento de fabricación de un elemento constructivo fotocalíticamente activado, compuesto de una matriz unida a un aglutinante mineral.

Procedimiento para la fabricación de un elemento constructivo moldeado,

el cual presenta una matriz de unaglutinante mineral de cemento endurecido y/o cal de construcción y/o yeso, en donde en la matriz pueden estarcontenidos áridos y/o substancias aditivas y/o agentes de adición, y en donde el elemento constructivo cuandose emplea, forma una superficie receptora de la luz, en la cual se encuentran partículas fotocatalíticamenteactivas, en donde se incorporan por lo menos un aglutinante mineral y agua y eventualmente por lo menos unárido y/o por lo menos una substancia aditiva y/o por lo menos un agente de adición, a la masa fresca, y acontinuación para dar forma al elemento constructivo se incorpora esta masa en un molde o encofrado y despuésdel moldeado, sobre por lo menos una superficie de la masa fresca antes del endurecimiento, en particulardurante la solidificación del aglutinante, se aplican partículas fotocatalíticamente activas, caracterizada porque,las partículas, antes de la aplicación, se mezclan por lo menos con un polvo seco de aglutinante mineral, endonde de preferencia como polvo o aglutinante se emplea un aglutinante que también se emplea en el elementoconstructivo, y en particular es un cemento y las partículas se encuentran solamente en la superficie delelemento constructivo firmemente ancladas, mientras que el resto del cuerpo del elemento constructivo no tienepartículas

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10152878.

Solicitante: DYCKERHOFF AG..

Nacionalidad solicitante: Alemania.

Dirección: BIEBRICHER STRASSE 69 65203 WIESBADEN ALEMANIA.

Inventor/es: Droll,Klaus.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B41/65 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › con sustancias inorgánicas.

PDF original: ES-2388235_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un elemento constructivo fotocatalíticamente activado, compuesto de una matriz unida a un aglutinante mineral

Los elementos constructivos a base de una matriz cristalina unida con un mineral, de los cuales la invención se ocupa, son estructuras que deben emplearse de manera que en un estado incorporado, por ejemplo, forman en un edificio por lo menos una superficie receptora de luz, y se obtienen a partir de una mezcla acuosa de por lo menos un aglutinante mineral como por ejemplo, cemento, cal de construcción y/o yeso o anhidrita, y por regla general, áridos como por ejemplo, arenas, grava y gravilla, y/o substancias aditivas como por ejemplo ceniza volátil, polvo de roca y/o agentes aditivos como por ejemplo agentes fluidificantes, estabilizadores, agentes hidrofobizantes. Estos elementos constructivos son por ejemplo piezas prefabricadas de hormigón obtenidas en encofrados o moldes, o elementos constructivos de hormigón obtenidos in situ en encofrados. Igualmente, estos elementos constructivos son por ejemplo artículos de hormigón, las cuales son la mayor parte de las veces productos de hormigón como los adoquines de hormigón para pavimento, los tubos de hormigón, las aceras y placas de cubierta, los bordillos y cunetas, las plataformas de borde o similares. Además, estos elementos constructivos son por ejemplo los ladrillos de hormigón o los suelos de pavimento y suelos de terrazo o mortero o yesos en superficies de estructuras de construcción. La fabricación y composición de estas estructuras están descritas por ejemplo en el tratado "Betonfertigteile – Betonwerkstein – Terrazo" ("Piezas prefabricadas de hormigón -ladrillos de hormigón -terrazo") , editorial Bau + Technik GmbH, Düsseldorf, 1999, en particular en los capítulos 5, 6 y 7. La invención comprende también los elementos constructivos ligados con yeso o anhidrita, en particular los productos prefabricados ligados con yeso como las placas de cartón yeso, las paredes de yeso, los pavimentos de anhidrita y similares.

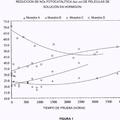

Es ya conocido, el recubrimiento con nanopartículas de las superficies de elementos constructivos endurecidos, los cuales actúan fotocatalíticamente, como el TiO2, de manera que puede lograrse una autolimpieza de la superficie. Junto a este efecto de autolimpieza, las superficies recubiertas con una película de fotocatalizador, pueden contribuir activamente a la purificación del aire, oxidando fotocatalíticamente por ejemplo los gases tóxicos como el NO y los NOx a NO2, mediante lo cual en un medio acuoso resultan iones nitrato, no venenosos. Como recubrimientos se utilizan películas orgánicamente ligadas, yesos o morteros, los cuales se aplican más tarde una vez terminada la construcción de un edificio o después del endurecimiento de los elementos constructivos, por ejemplo con suspensiones acuosas sobre los elementos constructivos (ver por ejemplo las patentes WO 01/00541 A1, EP 784 034 A1, EP 614 682 A1, DE 10 2005 057 770 A1, US 2 007/0027015 A1, EP 1 020 564 A1, US 2 006/0147756 A1 y DE 10 2005 057 747 A1) . Además, se emplean también mezclas previas de un aglutinante hidráulico y partículas que actúan fotocatalíticamente para la obtención de mezclas acuosas (EP 1564194 A2) y estas mezclas acuosas se pulverizan o rocían sobre las superficies (EP 1020564 A1) .

Todas estas diferentes clases de recubrimientos tienen en general la desventaja de que a excepción de las nanopartículas, los otros componentes secundarios presentes, perjudican la efectividad de la fotocatálisis y/o que cuantitativamente contienen nanopartículas fotocatalíticas, demasiadas caras, en estado inactivo, y/o que el recubrimiento de fondo desaparece por efecto de la intemperie y/o que el recubrimiento se destruye por influencia del medio ambiente.

Otro método relativamente caro es mezclar las nanopartículas que actúan fotocatalíticamente con la mezcla base de los elementos constructivos. Para ello es necesario una gran cantidad de nanopartículas, aunque la incorporación de las nanopartículas en la matriz es sin embargo mucho más firme que en los recubrimientos, por lo cual su acción es más duradera (ver por ejemplo las patentes EP 885 857 A1, IT 1 286 492 A1 ) .

Es un objetivo de la invención en particular, equipar de manera fácil los elemento constructivos conformados de la manera descrita más arriba, con pequeñas cantidades de partículas activas fotocatalizadoras, y lograr con ello un efecto fotocatalítico duradero muy efectivo.

Esta finalidad se resuelve mediante las características de la reivindicación 1. En las reivindicaciones secundarias dependientes de esta reivindicación se describen ventajosas versiones de la invención.

Según la invención, se transfieren o respectivamente se aplican partículas fotocatalíticamente activas como por ejemplo, partículas de TiO2 con tamaños de partícula del orden de los nanómetros, por ejemplo entre 1 y 1000 nm, y/o del orden de los micrómetros, por ejemplo entre 1 y 50 micrómetros, en mezcla con un polvo aglutinante incorporado sobre una superficie receptora de la luz, en un estado incorporado de un elemento constructivo todavía no endurecido mineralmente desligado, en particular una matriz de un elemento constructivo formado de cemento. "Todavía no endurecido" significa que el elemento constructivo se encuentra todavía en un estado fresco o respectivamente en "estado verde" o en "estado joven" (en adelante llamado también elemento constructivo fresco) y todavía no se encuentra en estado consolidado (en adelante llamado también elemento constructivo consolidado) , es decir, los aglutinantes minerales no tienen todavía su estructura sólida cristalina completamente desarrollada, como es por ejemplo, el caso del hormigón consolidado o de los elemento constructivos de yeso endurecidos.

Según la invención, tiene lugar una transferencia de las partículas fotocatalíticamente activas poco tiempo después del moldeado del elemento constructivo a partir de una mezcla plástica o respectivamente maleable, la cual por ejemplo presenta unos valores medios de agua/aglutinante, entre 0, 3 y 0, 7, antes o poco después del principio de la reacción de endurecido del aglutinante, por ejemplo después del desbloqueo maleable del elemento constructivo, el cual está estable pero todavía no está solidificado, y se encuentra por ejemplo en un llamado período de reposo entre por ejemplo 0, 5 hasta 6 horas del elemento constructivo fresco (ver para ello por ejemplo, Zement, Taschenbuch 2002, páginas 114 a 123, punto 4.1.2, páginas 142 a 146, punto 5.2, páginas 301 a 303, punto 4.5) . Por consiguiente tiene lugar la transferencia de las partículas principalmente durante el endurecimiento y/o congelación de la lechada de cemento o de yeso o de cal de construcción. El experto puede determinar para cada mezcla sin gran esfuerzo, el grado de madurez o de viscosidad de una mezcla, con lo cual es posible una recepción adhesiva de las partículas sobre la superficie.

Es ventajoso cuando la transferencia de las partículas sobre la superficie de un elemento constructivo fresco de la mezcla moldeable por lo menos en la zona de la superficie se efectúa con vibración o se sacude o se compacta, y en particular se inician con ello procesos tixotrópicos, y se añaden pequeñas proporciones de agua a la superficie provista de las partículas fotocatalíticamente activas del elemento constructivo.

Es sorprendente que las partículas fotocatalitícamente activas puedan colocarse, o respectivamente unirse, firmemente y de forma duradera sin adición de un mediador autoadhesivo o un adhesivo en la superficie del elemento constructivo fresco, por ejemplo de un elemento constructivo de hormigón fresco, y también que después del endurecido del elemento constructivo estén firmemente integradas en la superficie del elemento constructivo, por lo que las partículas no reaccionan químicamente con los componentes de la mezcla del elemento constructivo y debería esperarse que las partículas permanecieran sueltas en la superficie y cayeran fácilmente o se soltaran de la arena. A menudo, las partículas se mantienen firmemente unidas, en primer lugar mediante las fuerzas capilares de los capilares en la superficie del elemento constructivo. Estos capilares se originan como es sabido por el agua de la mezcla fresca, cuando al endurecerse la superficie del elemento constructivo el agua migra desde el interior del elemento constructivo y allí se consume a causa de la formación endurecida de cristales de aglutinante (por ejemplo formación de fases silicato hidrato de calcio, y/o aluminato hidrato de calcio y/o... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un elemento constructivo moldeado, el cual presenta una matriz de un aglutinante mineral de cemento endurecido y/o cal de construcción y/o yeso, en donde en la matriz pueden estar contenidos áridos y/o substancias aditivas y/o agentes de adición, y en donde el elemento constructivo cuando se emplea, forma una superficie receptora de la luz, en la cual se encuentran partículas fotocatalíticamente activas, en donde se incorporan por lo menos un aglutinante mineral y agua y eventualmente por lo menos un árido y/o por lo menos una substancia aditiva y/o por lo menos un agente de adición, a la masa fresca, y a continuación para dar forma al elemento constructivo se incorpora esta masa en un molde o encofrado y después del moldeado, sobre por lo menos una superficie de la masa fresca antes del endurecimiento, en particular durante la solidificación del aglutinante, se aplican partículas fotocatalíticamente activas, caracterizada porque, las partículas, antes de la aplicación, se mezclan por lo menos con un polvo seco de aglutinante mineral, en donde de preferencia como polvo o aglutinante se emplea un aglutinante que también se emplea en el elemento constructivo, y en particular es un cemento y las partículas se encuentran solamente en la superficie del elemento constructivo firmemente ancladas, mientras que el resto del cuerpo del elemento constructivo no tiene partículas.

2. Procedimiento según la reivindicación 1, caracterizado porque, las partículas se aplican sobre una superficie libre de la masa fresca en el molde o sobre una superficie libre de la masa fresca después del desmoldeado o respectivamente después del desencofrado, sobre la superficie predeterminada.

3. Procedimiento según la reivindicación 1 y/o 2, caracterizado porque, se emplean partículas de TiO2 y/o de ZnO y/o TiO2 modificados con minerales y/o ZnO modificado con minerales, con un tamaño de partícula del orden de nanómetros entre 1 y 100 nm, en particular entre 20 y 100 nm y/o del orden de micrómetros, entre 0, 1 y 50 µm, de preferencia entre 0, 1 y 1 µm.

4. Procedimiento según una o varias de las reivindicaciones 1 a 3, caracterizado porque, las partículas se aplican en forma de polvo y/o en forma de gotitas en suspensión, en las cuales se encuentra por lo menos una partícula.

5. Procedimiento según una o varias de las reivindicaciones 1 a 4, caracterizado porque, las partículas se aplican en una cantidad la cual comprende, en términos de superficie, desde un 0, 1 a un 50, en particular desde un 2 a un 10 % de la superficie.

6. Procedimiento según una o varias de las reivindicaciones 1 a 5, caracterizado porque, las partículas y el polvo de aglutinante se mezclan entre sí en unas cantidades que están en una relación de peso desde 90/10 hasta 20/80 % en peso.

7. Procedimiento según una o varias de las reivindicaciones 1 a 6, caracterizado porque, las partículas se extienden en una zona de la superficie, la cual tiene como máximo solamente 50 µm de profundidad, en particular solamente 5 µm de profundidad, con muy particular preferencia solamente 2 µm de profundidad.

8. Procedimiento según una o varias de las reivindicaciones 1 a 7, caracterizado porque, las partículas, se aplican sobre la superficie, antes o cuando la consistencia se ha vuelto rígida, o antes o cuando la consistencia se ha vuelto sólida, después del amasado de una masa fresca para el elemento constructivo.

9. Procedimiento según una o varias de las reivindicaciones 1 a 8, caracterizado porque, las partículas consisten en TiO2 y/o ZnO, y/o TiO2 modificados con minerales, y/o ZnO modificado con minerales.

10. Procedimiento según una o varias de las reivindicaciones 1 a 9, caracterizado porque, las partículas están presentes en la superficie en cantidades de 1 a 100, en particular de 2 a 50 g/cm2.

11. Procedimiento según una o varias de las reivindicaciones 1 a 10, caracterizado porque, las artículas tienen un tamaño de grano del orden de las nanopartículas, de 1 a 100, en particular de 20 a 100.

12. Procedimiento según una o varias de las reivindicaciones 1 a 11, caracterizado porque, las partículas tienen un tamaño de grano del orden de las micropartículas, de 0, 1 a 50, en particular de 0, 1 a 1 µm.

13. Procedimiento según una o varias de las reivindicaciones 1 a 12, caracterizado porque, las partículas están colocadas uniformemente repartidas o están colocadas irregularmente o según una muestra, distribuidas en un área de distribución sobre la superficie.

14. Procedimiento según una o varias de las reivindicaciones 1 a 13, caracterizado porque, los adoquines unidos con cemento o la piedra artificial de hormigón, se obtienen en moldes.

15. Procedimiento según la reivindicación 14, caracterizado porque, se fabrican los adoquines de hormigón o las piezas prefabricadas de hormigón, en las cuales en primer lugar un hormigón fresco granulado se introduce en

los moldes y por ejemplo se precompacta, sobre el cual se aplica a continuación un segundo paso de relleno de hormigón fresco anterior con las deseadas propiedades de superficie y por ejemplo se compacta en un proceso de prensado y vibración, en donde sobre la superficie libre del molde del hormigón fresco anterior, en particular antes del proceso de prensado y vibración, o poco después del mismo, se aplican las partículas.

Patentes similares o relacionadas:

Tinte para hormigón basado en un ácido débil, del 29 de Abril de 2019, de SWIMC LLC: Una composición para impartir color a un sustrato cementoso o mineral, comprendiendo la composición: a. un ácido que tiene un pKa menor que 6; b. una […]

Soluciones de dióxido de titanio transparentes estables, del 11 de Julio de 2018, de Cristal USA Inc: Un método para preparar una solución estable transparente de dióxido de titanio fotocatalítico que comprende:

(i) proporcionar una solución que […]

Soluciones de dióxido de titanio transparentes estables, del 11 de Julio de 2018, de Cristal USA Inc: Un método para preparar una solución estable transparente de dióxido de titanio fotocatalítico que comprende:

(i) proporcionar una solución que […]

Modo de preparación de películas multifuncionales con efecto fotocatalítico y de saneamiento, del 26 de Abril de 2017, de Advanced Materials- JTJ S.r.o: El modo de preparación de la película multifuncional con efecto fotocatalítico y de saneamiento se caracteriza por lo siguiente: las nanopartículas de TiO2 se anclan […]

Nueva teja con durabilidad de superficie potenciada y procedimientos para fabricar la misma, del 13 de Abril de 2016, de Monier Roofing GmbH: Teja que comprende: (a) un sustrato que comprende: i) arena de un diámetro de 4 mm o menos; ii) un aglomerante basado en cemento de Pórtland y (b) un recubrimiento […]

Procedimiento y sistema de inyección de un líquido en un material poroso, del 9 de Abril de 2014, de PMD-ATEAV SYSTEMS SPRL: Un procedimiento de inyección de un líquido en un material poroso que comprende interfaces de discontinuidad, procedimiento que comprende las etapas […]

Procedimiento para activar fotocatalíticamente superficies de componentes constructivos, del 6 de Junio de 2012, de DYCKERHOFF AG.: Procedimiento para la activación fotocatalítica de al menos una superficie de un componente constructivo conmatriz de agente aglutinante mineral porosa, particularmente capilar […]

Procedimiento de protección de un refuerzo de hormigón frente a la corrosión por cloruro, del 11 de Abril de 2012, de CUSTONE OY: Un procedimiento para proteger un refuerzo de hormigón frente a la corrosión provocada por iones cloruro,caracterizado porque, durante su etapa de fabricación o en […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE UN REVESTIMIENTO DE PARED SIN JUNTAS Y REVESTIMIENTO DE PARED, del 29 de Noviembre de 2010, de MURI, ROLF: Procedimiento para la fabricación de un revestimiento de pared sin juntas, en el que se aplican de forma sucesiva en el tiempo un primer emplastecido de cemento, […]