PROCEDIMIENTO DE FABRICACION DE UN DISPOSITIVO RESISTIVO CERAMICO A PARTIR DE PRECURSORES CELULOSICOS Y PRODUCTO ASI OBTENIDO.

Procedimiento de fabricación de un dispositivo resistivo cerámico del tipo fabricado con materiales multifásicos de carburo de silicio y silicio a partir de precursores celulósicos caracterizado porque comprende,

al menos, una primera etapa configurada para el secado de dicho precursor celulósico; una segunda etapa de pirolisis; una tercera etapa de mecanizado; una cuarta etapa de unión; una quinta etapa de infiltración; una sexta etapa de eliminación selectiva del silicio; una séptima etapa de metalización; una octava etapa de conexión eléctrica configurada para obtener una conexión eléctrica de alta calidad; y una novena etapa de aislamiento térmico y eléctrico

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900580.

Solicitante: BIOMORPHIC EBT S.L.

Nacionalidad solicitante: España.

Provincia: SEVILLA.

Inventor/es: LOPEZ ROBLEDO,MANUEL JESUS, QUISPE CANCAPA,JOSE JAVIER.

Fecha de Solicitud: 2 de Marzo de 2009.

Fecha de Publicación: .

Fecha de Concesión: 22 de Junio de 2010.

Clasificación Internacional de Patentes:

- C04B35/565 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › a base de carburo de silicio.

- C04B35/573 C04B 35/00 […] › obtenidas por sinterización por reacción.

Clasificación PCT:

- C04B35/565 C04B 35/00 […] › a base de carburo de silicio.

- C04B35/573 C04B 35/00 […] › obtenidas por sinterización por reacción.

Fragmento de la descripción:

Procedimiento de fabricación de un dispositivo resistivo cerámico a partir de precursores celulósicos y producto así obtenido.

El objeto principal de la presente invención está referido a un procedimiento de fabricación de dispositivo resistivo fabricado con materiales multifásicos de carburo de silicio y silicio, concretamente a partir de la infiltración de aleaciones metálicas en preformas de carbón obtenidas por pirolisis de precursores celulósicos, así como el producto obtenido mediante este procedimiento.

La presente invención es aplicable, fundamentalmente, a procesos de calentamiento y disipación de energía en diversos sectores industriales. Así, es posible obtener componentes para aplicaciones basadas en la obtención de una zona caliente, manteniendo unas propiedades óptimas de dureza, resistencia a la fricción, conductividad térmica, conductividad eléctrica, resistencia mecánica, porosidad, resistencia a la corrosión, resistencia al choque térmico y baja densidad.

Estado de la técnica anterior

El inicio de la investigación en nuevos materiales cerámicos se ha debido a las limitaciones de las aleaciones metálicas para su uso en aplicaciones estructurales y/o ambientes agresivos a altas temperaturas [1]. Los materiales cerámicos poseen un punto de fusión más alto que los metales, lo que les permite soportar durante periodos de tiempo dilatados el efecto de la temperatura y los esfuerzos mecánicos. El desarrollo de materiales que puedan ser usados a temperaturas más altas que los metales (>1000ºC) posee muchas ventajas y nuevas aplicaciones. Por ejemplo, el aumento de la temperatura de trabajo de motores y turbinas incrementa su eficiencia y reduce las emisiones de gases contaminantes [2-5].

Una de estas cerámicas es el carburo de silicio (SiC). Este material fue sintetizado por primera vez en 1980 por E.G. Acheson en un intento de fabricar diamantes artificiales. Este material no existe de forma natural, aunque se ha detectado su formación en meteoritos. Esta cerámica posee las siguientes propiedades que la hacen en conjunto el mejor candidato para aplicaciones estructurales a alta temperatura, superior a otros materiales cerámicos como la alumina (Al2O3), nitruro de silicio (Si3N4) o zirconia (ZrO2) [5]:

La principal limitación para el uso de este material ha sido la fabricación de piezas de tamaño macroscópico. El polvo de carburo de silicio se ha usado como material abrasivo desde su descubrimiento. Durante la segunda guerra mundial se intentó usar como elemento de calentamiento, sin embargo fue imposible obtener piezas de SiC de alta densidad. En 1974, S. Prochaza [7, 8] descubrió que era posible la fabricación de piezas de SiC a partir de polvo compactado a alta temperatura (sinterizado) con pequeñas adiciones de boro y carbono. Desde este momento el SiC ha recibido una gran atención para su uso en los siguientes campos de aplicación [2-5, 9, 10]:

Por otro lado, los principales métodos de fabricación de piezas de SiC se enuncian a continuación:

(a) Sinterizado en caliente sin presión [11-13]: El polvo de SiC se mezcla con pequeñas cantidades de B y C y se calienta a temperaturas entre 2000-2300ºC. Los principales inconvenientes de esta técnica son que las altas temperaturas hacen necesario el uso de tecnologías más caras; el control de la temperatura es muy critico y sólo puede hacerse con pirómetros ópticos, que presentan problemas de precisión; se pueden producir transformaciones entre los distintos polimorfismos de SiC dando lugar a crecimiento de tamaño de grano anómalo; necesita de acabado final, lo que aumenta considerablemente los costes debido a la resistencia al desgaste del material; la resistencia del producto final disminuye considerablemente a altas temperaturas; y los aditivos usados para el sinterizado pueden alterar otras propiedades como resistencia a la corrosión.

(b) Sinterizado en caliente con presión [14]: Produce materiales con mayor resistencia que los producidos por el sinterizado sin presión. Los principales inconvenientes de esta técnica es que solo es aplicable para geometrías simples y el coste es incluso más elevado que el del sinterizado sin presión.

(c) Deposición química en fase vapor [15, 16]: Se produce a partir de la reacción en un gas que contiene Si y C, depositándose posteriormente en un substrato. Produce SiC puro sin aditivos. Los principales inconvenientes son que solo pueden producirse láminas delgadas; la velocidad de crecimiento es muy lenta; y el tamaño de los granos varia sistemáticamente durante el proceso de deposición.

(d) Compactado por reacción [17, 18]: Esta técnica es una mezcla de SiC en polvo y C se hace reaccionar con SiC gaseoso o líquido. La temperatura de fabricación es inferior (1410ºC). El principal inconveniente radica en que las áreas de contacto entre los granos de SiC son pequeñas y el material presenta muy baja resistencia a alta temperatura ya que está controlada por el flujo de silicio [19-21].

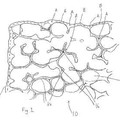

(e) Infiltración reactiva [22-25]: Fabricación de carburo de silicio a partir de la infiltración de silicio líquido en preformas de carbono artificiales. El principal inconveniente radica en que la estructura necesita optimización en su interconectividad y no presenta direccionalidad. Los poros son de tamaño uniforme sin jerarquización, lo que limita ciertas aplicaciones en las que la superficie específica es importante.

(f) Fabricación por pirolisis e infiltración con silicio de precursores vegetales: Existen documentos de patente relativos a la fabricación de carburo de silicio a partir de la infiltración de silicio líquido en preformas naturales de carbono [26], así como relativos a la fabricación de cerámicas porosas y materiales multifásicos a partir de precursores celulósicos en la que reivindican los procesos de infiltración reactiva y no reactiva de aleaciones metálicas en el carburo de silicio fabricados según la primera patente. La microestructura y propiedades de estas cerámicas de SiC fabricadas por infiltración de silicio líquido en carbón vegetal se describen en diversas publicaciones [27-37], así como el modelado del proceso de fabricación [38] y de su comportamiento mecánico [39-41]. Los resultados obtenidos indican que estas cerámicas presentan múltiples ventajas frente a las obtenidas mediante otros procedimientos de fabricación, que las hacen susceptibles de ser usadas en un amplio rango de aplicaciones [42-46].

En ningún caso, el actual estado de la técnica explica un procedimiento novedoso en la fabricación de dispositivos resistivos consistente,...

Reivindicaciones:

1. Procedimiento de fabricación de un dispositivo resistivo cerámico del tipo fabricado con materiales multifásicos de carburo de silicio y silicio a partir de precursores celulósicos caracterizado porque comprende, al menos, las siguientes etapas:

(i) una primera etapa configurada para el secado de dicho precursor celulósico;

(ii) una segunda etapa de pirolisis configurada para someter al precursor celulósico a un proceso de pirolisis consistente en la descomposición por calentamiento de la materia orgánica y en donde este proceso se lleva a cabo en ausencia de oxígeno, de manera que las sustancias volátiles y el agua desaparecen como gases no contaminantes, quedando el carbón como residuo del proceso;

(iii) una tercera etapa de mecanizado configurada para la obtención de unas dimensiones óptimas tal que permitan controlar la resistencia en la zona caliente manteniéndose la disipación de potencia por área por debajo de los límites soportables por el propio material;

(iv) una cuarta etapa de unión en donde se ponen en contacto las preformas de carbón, ya mecanizadas, recubriendo previamente la superficie de unión con una pasta rica en carbono;

(v) una quinta etapa de infiltración con al menos una aleación metálica rica en silicio del elemento obtenido en las etapas anteriores;

(vi) una sexta etapa de eliminación selectiva del silicio/metales/fases producidas por reacción en la quinta etapa de infiltración, en donde, dicha sexta etapa está configurada para aumentar la resistividad en la zona caliente del dispositivo calefactor;

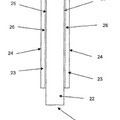

(vii) una séptima etapa de metalización configurada para facilitar la conexión eléctrica en la zona fría del elemento calefactor de tal forma que el material multifásico rico en carburo de silicio y el propio silicio es metalizado por evaporación de metales nobles;

(viii) una octava etapa de conexión eléctrica configurada para obtener una conexión eléctrica de alta calidad; y

(ix) una novena etapa de aislamiento térmico y eléctrico.

2. Procedimiento de acuerdo a la reivindicación 1 en donde la primera etapa de secado se realiza en una primera fase y con una forma seleccionada entre:

(a) durante un tiempo comprendido entre las 12 y las 36 horas en una estufa a una temperatura comprendida entre 50ºC y 150ºC si el precursor ha sido previamente tratado para su uso industrial; o

(b) durante 36 a 150 horas en una estufa a una temperatura comprendida entre 50ºC y 150ºC si el precursor no ha sido previamente tratado para su uso industrial.

3. Procedimiento de acuerdo con la reivindicación 1 y 2 en donde la segunda etapa de pirolisis se realiza con presiones parciales de oxígeno del orden de 10-1 Torr o inferiores, a velocidades de calentamiento inferiores a 2ºC por minuto hasta temperaturas superiores a 600ºC y un posterior enfriamiento a una velocidad entre 1 y 15ºC por minuto desde la temperatura máxima alcanzada hasta temperatura ambiente.

4. Procedimiento de acuerdo con las reivindicaciones anteriores en donde en la tercera etapa de mecanizado se utilizan medios robotizados por control numérico para mecanizar la preforma de carbón y obtener la forma definitiva del dispositivo de calentamiento a fabricar.

5. Procedimiento de acuerdo con las reivindicaciones anteriores en donde la sexta etapa de eliminación selectiva del silicio/metal/fases se implementa por al menos una de las siguientes soluciones:

(a) un ataque químico con soluciones que contengan uno a varios de los siguientes compuestos ácidos: HF, HNO3, HCl, H2SO4;

(b) un procedimiento electroquímico con agua salada,

y en donde las zonas que no interesen ser atacadas químicamente serán cubiertas con esmalte, de tal forma que eviten que las soluciones ácidas ataquen al material multifásico rico en carburo de silicio y silicio.

6. Procedimiento de acuerdo con la reivindicación 5 en donde el ataque químico para eliminar cualquier exceso de silicio en los poros se utiliza una mezcla del ácido nítrico (HNO3) y del ácido fluorhídrico (HF), de tal forma que el ácido nítrico primero oxida el silicio para formar el dióxido de silicio (SiO2) que es eliminado de los poros por el HF:

7. Procedimiento de acuerdo con la reivindicación 5 en donde el procedimiento electroquímico con agua salada se implementa para eliminar el silicio residual con un baño con agua salada, con una concentración entre 2 y 30 g de sal por cada litro de agua, de tal forma que usando dos electrodos, se hace pasar una corriente eléctrica por corriente continua que provoca una reacción electroquímica de oxidación de la sal de tal forma que se elimine el silicio residual, y en donde, además, se obtiene una estructura porosa de carburo del silicio.

8. Procedimiento de acuerdo con las reivindicaciones anteriores en donde la séptima etapa de metalización se lleva a cabo bajo presiones parciales de oxígeno inferiores a 10-3 Torr, llegándose a depositar una película de varios micrómetros de espesor de metal noble.

9. Procedimiento de acuerdo con las reivindicaciones anteriores en donde en la octava etapa de conexión eléctrica en las zonas frías ya metalizadas se colocan pletinas de plata pura que van conectadas a cables de alta temperatura.

10. Procedimiento de acuerdo con las reivindicaciones anteriores en donde en la etapa de aislamiento eléctrico y térmico el producto resultado de las etapas anteriores se ensambla en un cuerpo cerámico aislante eléctrico, en cuyo interior son sellados los elementos calefactores con adhesivos cerámicos de alta temperatura también aislantes eléctricamente.

11. Dispositivo resistivo cerámico del tipo fabricado con materiales multifásicos de carburo de silicio y silicio a partir de precursores celulósicos fabricado según reivindicaciones 1 a 10.

Patentes similares o relacionadas:

Procedimiento de ensamblado de piezas carbonadas mediante soldadura fuerte refractaria, del 3 de Abril de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento útil para ensamblar al menos dos piezas carbonadas con una granulometría inferior a 10 μm y que comprende al menos las etapas que consisten […]

Espuma cerámica cocida porosa, su procedimiento de fabricación y su utilización, del 6 de Septiembre de 2017, de SAINT-GOBAIN CENTRE DE RECHERCHES ET D'ETUDES EUROPEEN: Espuma cerámica cocida porosa que presenta una porosidad total comprendida entre 50 y 92% y una porosidad intergranular de por lo menos 5%, siendo […]

Material de arquitectura multicapa, dedicado a ser puesto en contacto con silicio líquido, del 21 de Diciembre de 2016, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Pieza de material, en particular dedicada a ser puesta en contacto con silicio líquido, que posee una arquitectura multicapa formada de al menos una capa […]

Procedimiento para la producción de materiales compuestos cerámicos de grafeno/carburo de silicio, del 1 de Junio de 2016, de THE PENN STATE RESEARCH FOUNDATION: Procedimiento para producir in situ materiales compuestos cerámicos de matriz de carburo de silicio que contienen grafeno, comprendiendo el procedimiento: […]

Procedimiento para formar materiales de fase 312 y procedimiento para sinterizar los mismos, del 2 de Octubre de 2013, de SANDVIK INTELLECTUAL PROPERTY AB: Un procedimiento para formar un material que comprende una fase de M3X1Z2 en donde M es al menos unmetal de transición, X es al menos uno de Al, […]

Fibras de refuerzo y haz de fibras, sobre todo para materiales de fibras compuestos; procedimiento para la fabricación de las mismas, y material de fibras compuesto con fibras de refuerzo, del 8 de Marzo de 2013, de FRENI BREMBO S.P.A. (en forma abreviada Brembo S.p.A.): Fibra de refuerzo , en especial sobre la base de carbono; de nitrógeno; de boro; de silicio; de metal y/o de vidrio; ante todo para los materiales compuestos […]

Fibras de refuerzo y haz de fibras, sobre todo para materiales de fibras compuestos; procedimiento para la fabricación de las mismas, y material de fibras compuesto con fibras de refuerzo, del 8 de Marzo de 2013, de FRENI BREMBO S.P.A. (en forma abreviada Brembo S.p.A.): Fibra de refuerzo , en especial sobre la base de carbono; de nitrógeno; de boro; de silicio; de metal y/o de vidrio; ante todo para los materiales compuestos […]

Método para la producción de un filtro refractario, del 8 de Marzo de 2013, de FOSECO INTERNATIONAL LIMITED: Un método para la producción de un filtro espuma refractario de borde cerrado,que consiste en:

proporcionar un sustrato de espuma reticulada que tiene […]

Método para la producción de un filtro refractario, del 8 de Marzo de 2013, de FOSECO INTERNATIONAL LIMITED: Un método para la producción de un filtro espuma refractario de borde cerrado,que consiste en:

proporcionar un sustrato de espuma reticulada que tiene […]

Artículo compuesto, del 18 de Julio de 2012, de MEGGITT AEROSPACE LIMITED: Artículo compuesto para su utilización en un paquete térmico de frenos de aeronaves, comprendiendo el artículo una capa de núcleo que presenta una parte […]

Artículo compuesto, del 18 de Julio de 2012, de MEGGITT AEROSPACE LIMITED: Artículo compuesto para su utilización en un paquete térmico de frenos de aeronaves, comprendiendo el artículo una capa de núcleo que presenta una parte […]