Procedimiento para la fabricación de discos de embrague y de freno para embragues electromagnéticos o frenos electromagnéticos con al menos un elemento de superficie de fricción.

Procedimiento para la fabricación de discos de embrague y/o discos de freno para embragues electromagnéticos y/o frenos electromagnéticos con al menos un elemento de superficie de fricción que es atravesado por el campo magnético,

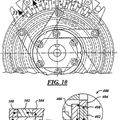

en el que en el elemento de superficie de fricción se corta desde una superficie de contacto de fricción al menos una hendidura circular mediante torneado mecánico, por lo que quedan definidos dos anillos de superficie polar, y en el que desde el lado opuesto a la superficie de contacto de fricción se cortan del elemento de superficie de fricción al menos dos almas que unen los anillos de superficie polar, de tal forma que fuera de las almas, la hendidura cortada desde la superficie de contacto de fricción queda interrumpida formando entrehierros continuos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/000183.

Solicitante: Kendrion Linnig GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Riedheimerstrasse 5 88677 Markdorf ALEMANIA.

Inventor/es: GEBHART,Manfred.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16D27/112 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16D ACOPLAMIENTOS PARA LA TRANSMISION DE MOVIMIENTOS DE ROTACION (transmisión para transmitir la rotación F16H, p. ej. transmisiones por fluidos F16H 39/00 - F16H 47/00 ); EMBRAGUES (embragues dinamo-eléctricos H02K 49/00; embragues que utilizan atracción electrostática H02N 13/00 ); FRENOS (sistemas de frenado electrodinámicos para vehículos, en general B60L 7/00; frenos dinamoeléctricos H02K 49/00). › F16D 27/00 Embragues accionados magnéticamente; Su control y sus circuitos (disposiciones para sincronización F16D 23/02; embragues con partículas imantables F16D 37/02; embragues automáticos F16D 43/00 - F16D 45/00; circuitos para el control externo de embragues F16D 48/00). › con superficies de fricción planas, p. ej. discos.

- F16D27/14 F16D 27/00 […] › Elementos constitutivos.

PDF original: ES-2524818_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de discos de embrague y de freno para embragues electromagnéticos o frenos electromagnéticos con al menos un elemento de superficie de fricción.

La invención se refiere a un procedimiento para la fabricación de discos de embrague y/o discos de freno para embragues electromagnéticos y/o frenos electromagnéticos con al menos un elemento de superficie de fricción que es atravesado por el campo magnético, según la reivindicación 1.

Estado de la técnica Conforme a las diferentes formas de construcción de elementos de superficie de fricción, por ejemplo rotores y discos de inducido, en embragues electromagnéticos o en frenos electromagnéticos se propuso ya una serie de diferentes procedimientos para su fabricación. Para una fabricación económica, frecuentemente, la construcción de 15 un elemento de superficie de fricción se realiza con el menor número de piezas que lo componen. Por ejemplo, los elementos de superficie de fricción compuestos en una parte esencial o en su totalidad de chapa de acero magnética suave se conforman mediante una combinación de punzonado y prensado. Para aumentar las fuerzas de fricción se punzonan o cortan de la chapa varias hendiduras en forma de arco circular para delimitar de esta manera unas respecto a otras varias superficies polares concéntricas. Los elementos de superficie de fricción de una sola pieza también pueden fabricarse de tal forma que todas las estructuras geométricas funcionales queden formadas sustancialmente durante la colada del componente. Los pasos de procedimiento siguientes sirven ya sólo para alcanzar la precisión deseada de las dimensiones finales del componente, de modo que ya sólo se han de remover cantidades de material relativamente pequeñas.

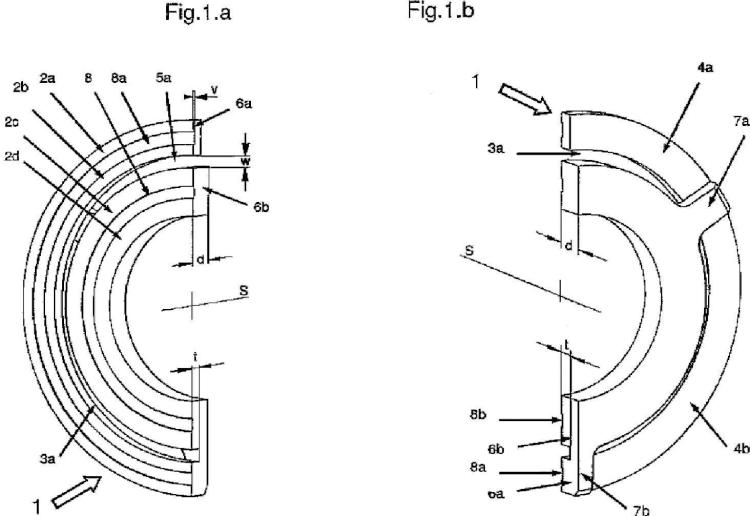

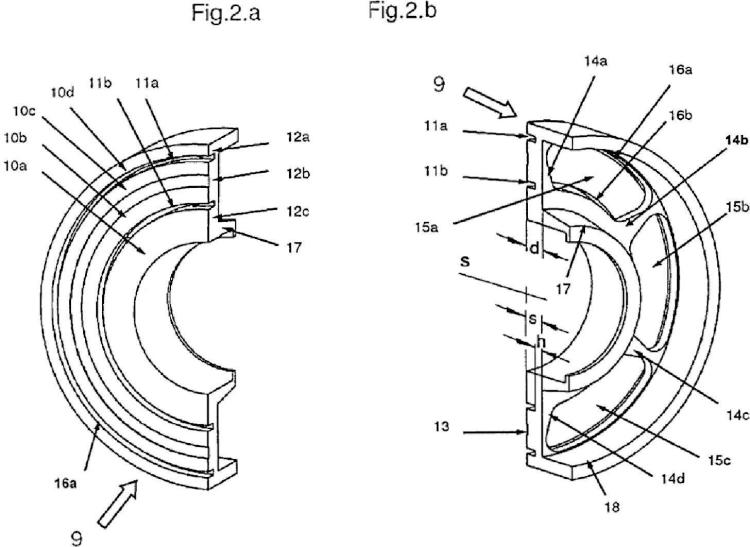

El documento EP1116895 da a conocer un disco de embrague y/o de freno para embragues electromagnéticos y/o frenos electromagnéticos con al menos un elemento de superficie de fricción que es atravesado por el campo magnético, estando realizado en el elemento de superficie de fricción al menos una hendidura circular, por lo que quedan dos anillos de superficie polar, uniendo al menos dos almas los anillos de superficie polar y presentando la hendidura fuera de las almas entrehierros continuos.

Objetivo y ventajas de la invención La presente invención tiene el objetivo de fabricar de forma sencilla y económica, sin empeoramiento de las características de conducción magnética, elementos de superficie de fricción magnetizables del tipo que se usan como discos de fricción en embragues y frenos electromagnéticos.

Este objetivo se consigue mediante las características de la reivindicación 1. El procedimiento se puede adaptar de manera ventajosa a prácticamente cualquier dimensión y geometría del elemento de superficie de fricción, relevantes en la práctica. El procedimiento resulta especialmente adecuado para fabricar varias variantes de dicho elemento de superficie de fricción o de series de producción más pequeñas.

En las reivindicaciones subordinadas se indican variantes ventajosas y convenientes de la invención.

La invención parte de un disco anular cilíndrico, por ejemplo plano, una de cuyas caras está destinada como 45 superficie de fricción y cuya superficie se alisó para este fin por ejemplo torneando o amolando. Para poder atraer a esta superficie magnéticamente la superficie de fricción de un segundo elemento de superficie de fricción se delimitan magnéticamente una respecto a otra al menos dos zonas polares concéntricas. La esencia de la invención consiste en que en el elemento de superficie de fricción se corta desde una superficie de contacto de fricción al menos una hendidura circular mediante torneado mecánico. Especialmente, la incisión de la hendidura circular llega 50 sólo hasta una fracción del espesor de material del disco en bruto, por ejemplo hasta la mitad del espesor del disco. La mecanización por torneado ofrece la ventaja de que en comparación con su profundidad se pueden realizar unas hendiduras relativamente estrechas. De esta manera, se reduce sólo ligeramente la superficie de fricción restante por la delimitación magnética de las zonas polares.

Dado que durante el procedimiento de torneado, la pieza de trabajo se mecaniza sólo desde una dirección y el material removido se evacua en la dirección contraria, el espesor del material que no se corta no repercute en la mecanización. Esto ofrece la ventaja de que no existe ningún limite superior para la altura de la forma inicial cilíndrica.

Durante el torneado, el recorrido de guiado de la herramienta de corte puede diferir de un sentido de guiado paralelamente con respecto al eje de giro. De esta manera, resulta la ventaja de que se puede cortar una hendidura circular con un perfil de sección transversal radial que puede diferir de la forma de un rectángulo pudiendo corresponder por ejemplo a una forma trapezoidal.

Por el movimiento de trabajo que rota continuamente durante el torneado es posible cortar las hendiduras circulares con una alta precisión geométrica. Las hendiduras quedan delimitadas por paredes de reducida rugosidad superficial. Esto resulta ventajoso para la fabricación de los elementos de superficie de fricción, porque a pesar del reducido ancho de hendidura, el atravesamiento magnético de las superficies de fricción apenas se ve afectado por el flujo de dispersión dentro de las hendiduras y se reduce el peligro de la formación de grietas.

Por causas del procedimiento, las hendiduras se cortan en la superficie polar a lo largo de toda la periferia del círculo. Por lo tanto, cerca del plano de contacto de fricción entre las superficies polares se evita que queden puentes de material. Esto evita irregularidades de la extensión del campo magnético y fuerzas de fricción irregulares a lo largo de los bordes de las superficies polares. De manera correspondiente, se evita en gran parte o se minimiza un desgaste irregular.

En comparación con la mecanización por ejemplo con un láser, el torneado mecánico ofrece la ventaja adicional de la menor acción térmica en el material restante cerca de la zona de mecanización. De esta manera, se evitan de manera ventajosa efectos secundarios no deseados como por ejemplo el endurecimiento de zonas de borde y aglomeraciones de material fundido en puntos no deseados.

En una forma de realización ventajosa de la invención, el espesor axial de partes magnéticamente separadas del elemento de superficie de fricción queda determinado al menos en su mayor parte por la hendidura realizada por torneado. A partir de las propiedades magnéticas del material del disco se puede determinar un dimensionamiento del elemento de superficie de fricción que coordina óptimamente entre ellos los requisitos magnéticos y mecánicos del componente. Por su precisión, el torneado se puede adaptar de manera ventajosa a la geometría de un elemento de superficie de fricción dimensionado de esta forma, logrando una mecanización rápida y con ahorro de material.

En otra forma de realización ventajosa de la invención, la separación magnética en el sentido radial de partes adyacentes del elemento de superficie de fricción es realizada sustancialmente por el espacio de la hendidura cortada que se extiende de forma continua en la dirección axial desde la superficie de contacto de fricción hasta las almas. La distancia así creada entre la superficie de contacto de fricción y uniones magnéticamente conductivas entre las partes del elemento de superficie de fricción reduce eficazmente la influencia que los puentes magnéticos pueden tener en la concentración y el la conducción del flujo magnético cerca de las superficies polares. De esta manera aumenta de forma ventajosa la fuerza de atracción magnética y mejora la unión por fricción para la transmisión del par de giro.

Además, resulta preferible escotar parcialmente un elemento de superficie de fricción desde el lado posterior. Para reducir el tiempo de mecanización se remueven escotaduras con un mayor volumen de material continuo, por ejemplo con la ayuda de una herramienta de fresado más basta. Se elimina especialmente el material que por una parte no se necesita para la estabilidad mecánica del elemento de superficie de fricción y que, por otra parte, por su característica magnética suave como puentes magnéticas no deseados cortocircuita el flujo magnético fuera de las superficies polares. Además, de esta manera es posible reducir el peso del componente a una medida necesaria y 45 adaptar además el elemento de superficie de fricción a las circunstancias de espacio en su lugar de montaje.

En otra aplicación ventajosa de la invención, una escotadura entra desde el lado trasero... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de discos de embrague y/o discos de freno para embragues electromagnéticos y/o frenos electromagnéticos con al menos un elemento de superficie de fricción que es 5 atravesado por el campo magnético, en el que en el elemento de superficie de fricción se corta desde una superficie de contacto de fricción al menos una hendidura circular mediante torneado mecánico, por lo que quedan definidos dos anillos de superficie polar, y en el que desde el lado opuesto a la superficie de contacto de fricción se cortan del elemento de superficie de fricción al menos dos almas que unen los anillos de superficie polar, de tal forma que fuera de las almas, la hendidura cortada desde la superficie de contacto de fricción queda interrumpida formando entrehierros continuos.

2. Procedimiento según la reivindicación 1, caracterizado porque un espesor axial de partes del elemento de superficie de fricción separadas magnéticamente está determinada al menos en su mayor parte por la hendidura realizada durante el torneado.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la separación magnética en la dirección radial de partes adyacentes del elemento de superficie de fricción es realizada sustancialmente por el espacio de la hendidura cortada, que se extiende de forma continua en la dirección axial desde la superficie de contacto de fricción hasta las almas.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el elemento de superficie de fricción se escota en parte desde el lado posterior.

5. Procedimiento según la reivindicación anterior, caracterizado porque una escotadura entra desde el

lado posterior hasta tal profundidad que se rompe el material del elemento de superficie de fricción hasta la hendidura cortada.

6. Procedimiento según una de las reivindicaciones anteriores, caracterizada porque se cortan dos hendiduras concéntricas en el elemento de superficie de fricción para definir un anillo de superficie polar en la 30 superficie de contacto de fricción.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizada porque se realiza una hendidura circular con una profundidad homogénea.

8. Procedimiento según una de las reivindicaciones anteriores, caracterizada porque en el lado opuesto a la superficie de contacto de fricción se forma un perfil de corte radial en forma de U.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizada porque estructuras constructivas, geométricas, opuestas a la superficie de contacto de fricción se conforman previamente mediante colada, prensado o fresado, con un volumen de material saliente, en una pieza en bruto y de esta manera se preparan para los pasos de procedimiento.

10. Procedimiento según una de las reivindicaciones anteriores, caracterizada porque la profundidad de material de los anillos de superficie polar se reduce mediante torneado mecánico desde la superficie de contacto de 45 fricción en la zona opuesta a una hendidura de superficie polar en la superficie de contacto de fricción de un elemento de superficie de fricción opuesto.

Patentes similares o relacionadas:

Bomba auto energizante para embrague de rueda libre, del 14 de Enero de 2019, de The Hilliard Corporation: Una combinación de conjunto de bomba y de conjunto de embrague de diferencial, estando el conjunto de bomba adaptado para presurizar un fluido hidráulico para […]

Bomba auto energizante para embrague de rueda libre, del 14 de Enero de 2019, de The Hilliard Corporation: Una combinación de conjunto de bomba y de conjunto de embrague de diferencial, estando el conjunto de bomba adaptado para presurizar un fluido hidráulico para […]

Conjunto de bomba para recircular el fluido de refrigeración de motores térmicos., del 9 de Octubre de 2018, de FPT Industrial S.p.A: Conjunto de bomba para recircular un fluido refrigerante de un motor térmico, que comprende: - un cuerpo de bomba, un impulsor accionado por un […]

Dispositivo de acoplamiento giratorio con un aislante de vía de fuga del flujo, del 22 de Marzo de 2017, de WARNER ELECTRIC TECHNOLOGY LLC: Un dispositivo (10 o 110 o 210) de acoplamiento giratorio que comprende: un rotor configurado para acoplarse a un árbol (12 o 112) para el giro con el mismo y dispuestos […]

Dispositivo de acoplamiento giratorio, del 25 de Septiembre de 2013, de WARNER ELECTRIC TECHNOLOGY LLC: Un dispositivo de acoplamiento giratorio , que comprende: un rotor (16 o 118) acoplado a un eje de entrada para rotación con este, dicho eje de […]

DISPOSITIVO ACTUADOR, del 23 de Febrero de 2011, de HECKLER & KOCH GMBH: Dispositivo actuador para el accionamiento de un mecanismo de gatillo, selector de tiro o de seguro de un arma, con un primer actuador de arrastre que actúa […]

DISPOSITIVO ACTUADOR, del 23 de Febrero de 2011, de HECKLER & KOCH GMBH: Dispositivo actuador para el accionamiento de un mecanismo de gatillo, selector de tiro o de seguro de un arma, con un primer actuador de arrastre que actúa […]

DISPOSITIVO DE ACOPLAMIENTO ELECTROMAGNETICO ROTACIONAL, del 9 de Abril de 2010, de WARNER ELECTRIC TECHNOLOGY LLC: Un dispositivo de acoplamiento rotacional que comprende:

un rotor acoplado a un eje de entrada para la rotación con el mismo, en donde el mencionado […]

DISPOSITIVO DE ACOPLAMIENTO ELECTROMAGNETICO ROTACIONAL, del 9 de Abril de 2010, de WARNER ELECTRIC TECHNOLOGY LLC: Un dispositivo de acoplamiento rotacional que comprende:

un rotor acoplado a un eje de entrada para la rotación con el mismo, en donde el mencionado […]

EMBRAGUE ELECTROMAGNETICO DE FRICCION Y PROCEDIMIENTO DE OPERACION., del 1 de Junio de 2007, de VALEO SICHERHEITSSYSTEME GMBH: Embrague de fricción electromagnético diseñado para colocarse en una línea cinética que conecta un motor de accionamiento y una puerta o capó […]

DISPOSITIVO AUTOMATICO DE AJUSTE PARA EMBRAGUES Y/O FRENOS CON ACCIONAMIENTO ELECTROMAGNETICO, del 1 de Diciembre de 1992, de CHRISTIAN MAYR GMBH & CO. KG: EN UN DISPOSITIVO DE AJUSTE AUTOMATICO CENTRAL DEL ENTREHIERRO DE UN EMBRAGUE Y/O DE UN FRENO ACCIONADO ELECTROMAGNETICAMENTE Y CON RESORTES SE MONTA […]