Procedimiento para la fabricación de un cuerpo moldeado extruido.

Procedimiento para la preparación de un cuerpo moldeado que comprende al menos las siguientes etapas de procedimiento:

- Preparar una masa de moldeo (1) que comprende 40 al 70% en volumen de polvo metálico y/o cerámico, 30 al 60% en volumen de un aglutinante termoplástico y 0 al 5% en volumen de agente dispersante y/u otrocoadyuvante; comprendiendo el aglutinante termoplástico un polímero que contiene nitrógeno y unplastificante;

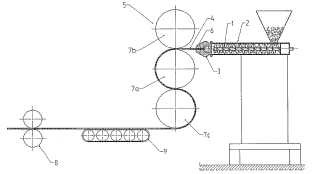

- Plastificar la masa de moldeo en una prensa extrusora (2) y fabricar un cuerpo verde (4) mediante descargade la masa de moldeo por una boquilla de ranura (3);

- Introducir el cuerpo verde (4) en un tren laminador alisador (5);

- Alisar el cuerpo verde (4) mediante uno o varios procesos de alisado;

- Eliminar química y/o térmicamente el aglutinante del cuerpo verde alisado (4);

- Sinterizar el cuerpo verde del que se ha eliminado al menos parcialmente el aglutinante (4).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2007/000328.

Solicitante: PLANSEE SE.

Nacionalidad solicitante: Austria.

Dirección: 6600 REUTTE AUSTRIA.

Inventor/es: ZOBL, GEBHARD, JAECKEL, MANFRED, KUNSCHERT,GEORG.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando rodillos compresores.

- B22F3/20 B22F 3/00 […] › por extrusión.

- B22F5/00 B22F […] › Fabricación de piezas o de objetos a partir de polvos metálicos caracterizada por la forma particular del producto a realizar.

- B28B3/12 B […] › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 3/00 Fabricación de objetos conformados mediante la utilización de prensas (conformación sobre transportadores móviles B28B 5/00 ); Prensas especialmente adaptadas a la realización de este trabajo (prensas en general B30B). › en la que uno o varios cilindros ejercen una presión sobre el material.

- B28B3/20 B28B 3/00 […] › en la que el material es extrusado.

PDF original: ES-2388790_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de un cuerpo moldeado extruido

La invención se refiere a un procedimiento para la fabricación de un cuerpo moldeado. Se conoce fabricar láminas a partir de polvos cerámicos sinterizables aplicando preferiblemente suspensiones acuosas usando polímeros o dispersiones de polímeros solubles en agua en delgadas capas sobre sustratos adecuados y secándolas a continuación. Con esta llamada técnica de láminas de colada o de colada en cinta (Tape-casting) también pueden fabricarse láminas metálicas como se ha descrito, por ejemplo, en el documento US-A-3 330 654. La técnica de láminas de colada ya se utiliza desde hace décadas, normalmente usando sistemas de aglutinante acuosos, para sustratos cerámicos de óxido y, por tanto, también se ha madurado técnicamente debido a numerosas aplicaciones. Con este procedimiento pueden fabricarse económicamente láminas delgadas, por ejemplo, en el intervalo de 0, 1 a 0, 5 mm.

A espesores superiores a 1 mm, los tiempos de secado se elevan considerablemente y la tolerancia del espesor y la rugosidad superficial son insatisfactorias. Por tanto, con la técnica de láminas de colada no es posible una fabricación continua de productos planos con espesores superiores a 1 mm basados en sistemas de aglutinante acuosos con tiempos de fabricación aceptables. El uso de disolventes orgánicos como plastificantes volátiles para polímeros hace posible un acortamiento de los tiempos de fabricación y una mejora de las propiedades de los productos debido a la pluralidad de sustancias utilizables y adaptables a las propiedades del polvo respectivas. Sin embargo, estas ventajas no se usan frecuentemente debido a los costes demasiado altos de una concepción de planta adecuada al disolvente y a consideraciones medioambientales.

El documento DE 10 2004 035311 A1 describe un procedimiento para fabricar una estructura de filtro que comprende las etapas de procedimiento: preparar una mezcla de polvo de metal sinterizado y un aglutinante orgánico, fabricar una lámina a partir de la mezcla, estructurar la lámina y sinterizar. Como aglutinante se describe un aglutinante de acrilato con un disolvente orgánico fácilmente volátil, por ejemplo, acetato de butilo o alcohol. El aglutinante de acrilato y el disolvente orgánico se procesan dando una barbotina procesable con rasqueta que se procesa con un aparato de rasqueta de láminas dando una lámina verde. En la descripción no se han citado otros procedimientos para la fabricación de láminas. En las reivindicaciones también se menciona, además del rasqueteado de láminas, la colada de láminas y la extrusión de láminas.

La extrusión de una masa en polvo plastificada también se ha descrito en los documentos JP 09 063574 A y FR-A-2 831 891. La extrusión se aplica en el documento FR-A-2 831 891 para la fabricación de una placa compuesta de metal/cerámica. El documento JP 09 063574 A describe un procedimiento para la fabricación de un cuerpo moldeado que comprende las siguientes etapas de procedimiento: preparar una masa de moldeo que comprende 40 al 70% en volumen de polvo metálico y/o cerámico y 30 al 60% en volumen de un aglutinante termoplástico, plastificar la masa de moldeo y fabricar un cuerpo verde mediante extrusión de la masa de moldeo, introducir el cuerpo verde en un cuerpo de soporte y unir el cuerpo verde y el cuerpo de soporte mediante un proceso de laminado, liberar química y/o térmicamente el aglutinante del cuerpo verde y sinterizar el cuerpo verde del que se ha eliminado al menos parcialmente el aglutinante. Como sistemas de aglutinante se mencionan metilcelulosa, poliolefina, polietileno, alcohol acrílico y polivinílico.

En el documento US 2006/0039817 se describe un procedimiento para la fabricación de chapas. El procedimiento comprende esencialmente las etapas: preparación de una materia prima adecuada para el moldeo por inyección, moldeo por inyección de la materia prima en forma de chapa y sinterización al 100% de densidad. A este respecto se trabaja preferiblemente con prensas de pistones horizontales para la aplicación homogénea de las altas presiones de compresión requeridas. Los tiempos de secado de los extruidos pueden ascender a varios días dependiendo del espesor debido al riesgo de la formación de grietas. El procedimiento descrito sólo es adecuado para la fabricación de productos planos delgados debido a la baja resistencia intrínseca de la masa de extrusión que sale húmeda de la boquilla, ya que incluso después del proceso de secado una manipulación de extruidos delgados de este tipo sólo es posible en pequeñas dimensiones debido al riesgo de rotura. Con este procedimiento no es posible un proceso de fabricación continuo.

Por tanto, con las tecnologías actualmente habituales y conocidas en la industria cerámica y pulvimetalúrgica no es posible fabricar continuamente de modo rentable con alta calidad superficial y estrecha tolerancia del espesor láminas de polvo, bandas, chapas y placas sinterizables en el intervalo de espesor de aproximadamente 0, 1 a 10 mm.

Por tanto, el objetivo de la presente invención es proporcionar un procedimiento de operación continua mediante el cual puedan fabricarse económicamente cuerpos moldeados metálicos y cerámicos con buenas propiedades mecánicas/físicas y calidad superficial.

El objetivo se alcanza por la reivindicación independiente 1.

A este respecto, el procedimiento comprende las etapas:

Preparar una masa de moldeo que comprende 40 al 70% en volumen de polvo metálico y/o cerámico, 30 al 60% en volumen de un aglutinante termoplástico y 0 al 5% en volumen de agente dispersante y/u otro coadyuvante;

Plastificar la masa de moldeo en una prensa extrusora y fabricar un cuerpo verde mediante descarga de la masa de moldeo por una boquilla de ranura;

Introducir el cuerpo verde en un tren laminador alisador;

Alisar el cuerpo verde mediante uno o varios procesos de alisado;

Eliminar química y/o térmicamente el aglutinante del cuerpo verde alisado;

Sinterizar el cuerpo verde del que se ha eliminado al menos parcialmente el aglutinante.

Mediante la utilización de una prensa extrusora, la descarga por una boquilla de ranura y la introducción del cuerpo verde en un tren laminador alisador hace posible fabricar continuamente cuerpos moldeados con calidad superficial excelente, tolerancias de espesor estrechas y buenas propiedades de producto.

La masa de moldeo según la invención comprende 40 al 70% en volumen de polvo metálico y/o cerámico, 30 al 60% en volumen de un aglutinante termoplástico y 0 al 5% en volumen de agente dispersante y/u otro coadyuvante. Según el perfil de requisitos inherente al procedimiento, de éste resulta la posibilidad de una configuración referida a la formulación de la masa de moldeo respectiva. A este respecto es importante que la masa de moldeo presente una buena homogeneidad en el intervalo termoplástico en la transición del cilindro de la prensa extrusora a la entrada de la boquilla de ranura. Un flujo homogéneo a lo largo de todo el ancho de la boquilla, una buena resistencia de la masa fundida y extensibilidad después de abandonar la boquilla son condiciones previas para un preciso alisado de las oscilaciones del espesor en el transcurso del proceso de alisado en el tren laminador alisador.

A este respecto han dado resultado especialmente bueno aglutinantes termoplásticos que comprenden un polímero y un plastificante. Puede conseguirse resistencia a la temperatura de fusión y ambiente especialmente alta, así como expansión de la masa fundida, con polímeros que contienen nitrógeno y aquí a su vez especialmente con sistemas de aglutinante basados en poliuretano y poliamida. Para ajustar las viscosidades de fusión necesarias y para conseguir resistencias a la temperatura ambiente suficientes, preferiblemente se usan mezclas de plastificantes líquidos y sólidos. Como plastificantes han dado resultado especialmente bueno ácidos grasos, ésteres de ácidos grasos y alcoholes grasos. Mediante el cambio de la naturaleza química de los plastificantes, la relación entre ellos y la relación de polímero con respecto a plastificante se dispone de suficientes posibilidades de adaptación de la formulación a los materiales en polvo respectivos. A este respecto, la relación en volumen preferida de polímero con respecto... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la preparación de un cuerpo moldeado que comprende al menos las siguientes

etapas de procedimiento: Preparar una masa de moldeo (1) que comprende 40 al 70% en volumen de polvo metálico y/o cerámico, 30 al 60% en volumen de un aglutinante termoplástico y 0 al 5% en volumen de agente dispersante y/u otro coadyuvante; comprendiendo el aglutinante termoplástico un polímero que contiene nitrógeno y un plastificante; Plastificar la masa de moldeo en una prensa extrusora (2) y fabricar un cuerpo verde (4) mediante descarga de la masa de moldeo por una boquilla de ranura (3) ; Introducir el cuerpo verde (4) en un tren laminador alisador (5) ; Alisar el cuerpo verde (4) mediante uno o varios procesos de alisado; Eliminar química y/o térmicamente el aglutinante del cuerpo verde alisado (4) ; Sinterizar el cuerpo verde del que se ha eliminado al menos parcialmente el aglutinante (4) .

2. Procedimiento según la reivindicación 1, caracterizado porque el cuerpo verde descargado (4) se introduce directamente en el tren laminador alisador (5) .

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la plastificación, la descarga y el alisado se realizan continuamente.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la eliminación del aglutinante y la sinterización se realizan continuamente.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la masa de moldeo (1) se mezcla y se amasa a una temperatura T, con 60ºC < T < temperatura de descomposición del aglutinante.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque masas de moldeo del mismo tipo o de tipos diferentes se introducen conjuntamente antes de abandonar la boquilla de ranura (3) .

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque la temperatura de procesamiento de la masa de moldeo (1) en la prensa extrusora asciende a 50 a 200ºC.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque la zona de salida (6) de la boquilla de ranura (3) se acondiciona térmicamente de manera que la temperatura de la masa de moldeo (1) se reduce 5 a 30ºC.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque la boquilla de ranura (3) presenta una altura de 0, 5 mm a 12 mm y una relación de altura con respecto a anchura de 1:9 a 1:600.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque los rodillos de alisado (7) se acondicionan térmicamente, y en concreto de forma que el cuerpo verde (4) presente en la ranura del rodillo una temperatura en el intervalo termoplástico del aglutinante.

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque el cuerpo verde (4) se alisa en un dúo de trenes laminadores alisadores.

12. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque el cuerpo verde (4) se alisa en un trío de trenes laminadores alisadores por dos procesos de alisado, ajustándose el cuerpo verde (4) entre el primer y el segundo proceso de alisado en el rodillo de alisado intermedio (7a) .

13. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque la reducción de espesor por proceso de alisado asciende al 0 al 40%.

14. Procedimiento según una de las reivindicaciones 1 a 13, caracterizado porque el rodillo de alisado (7) está estructurado.

15. Procedimiento según una de las reivindicaciones 1 a 14, caracterizado porque el cuerpo verde alisado

(4) se conduce por al menos dos rodillos de extracción (8) .

16. Procedimiento según una de las reivindicaciones 1 a 15, caracterizado porque entre el tren laminador alisador (5) y los rodillos de extracción (8) está dispuesta una cinta transportadora (9) que se mueve con la velocidad del cuerpo verde (4) alisado.

17. Procedimiento según la reivindicación 16, caracterizado porque la cinta transportadora (9) se enfría, por lo que el cuerpo verde (4) alisado se enfría a una temperatura T, con temperatura ambiente < T < temperatura ambiente + 20ºC.

18. Procedimiento según una de las reivindicaciones 1 a 17, caracterizado porque el cuerpo verde (4) después de abandonar la boquilla de ranura (3) se soporta por ambas caras por dos láminas de soporte (10) , preferiblemente de PET o papel antiadherente de silicona, que se mueven conjuntamente con velocidad idéntica en las siguientes etapas de proceso.

19. Procedimiento según una de las reivindicaciones 1 a 18, caracterizado porque sobre el cuerpo verde

(4) se aplica por una o ambas caras al menos otro cuerpo verde que se diferencia en su consistencia química y/o física y se une a éste mediante un proceso de alisado.

20. Procedimiento según una de las reivindicaciones 1 a 19, caracterizado porque como polímero se utiliza un poliuretano o una poliamida.

21. Procedimiento según una de las reivindicaciones 1 a 20, caracterizado porque se utiliza un

plastificante del grupo de los ácidos grasos, de los éteres de ácidos grasos o alcoholes grasos. 20

22. Procedimiento según una de las reivindicaciones 1 a 21, caracterizado porque la relación de volumen de polímero con respecto a plastificante asciende a 1:1 a 1:5, 7.

Patentes similares o relacionadas:

Método y planta para fabricar productos cerámicos, del 13 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método para fabricar productos cerámicos (C) que comprende: un paso de alimentación para alimentar una mezcla de al menos dos polvos cerámicos […]

Un procedimiento para la fabricación de una cinta de presión continua para losas de cerámica que tienen una superficie estructurada, del 15 de Abril de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un procedimiento para la fabricación de una cinta de presión continua para la creación de losas de cerámica que tienen una superficie estructurada, […]

Procedimiento para fabricar losas de revestimiento, del 30 de Enero de 2019, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Procedimiento para fabricar losas de revestimiento, que comprende por lo menos las etapas de: - posicionar por lo menos un inserto sólido en un plano de trabajo […]

MÁQUINA DE FABRICACIÓN DE TEJAS O PANELES DE DIFERENTES FORMAS, del 11 de Octubre de 2018, de VIDMAR RM 2000, S.L.: Máquina de fabricación de tejas o paneles de diferentes formas, caracterizada por el hecho de que comprende una mezcladora, una tolva, unos medios de procesamiento, […]

Procedimiento para la fabricación de paneles delgados a base de cemento con una resistencia, una durabilidad y una velocidad de fabricación elevadas, del 8 de Noviembre de 2017, de Ticem Ileri Yapi Teknolojileri Sanayi Ticaret Danismanlik Limited Sirketi: Procedimiento para obtener paneles a base de cemento que comprenden cemento y agua, caracterizado por que comprende las etapas de; determinar la formulación […]

Aparatos, sistema y métodos para formar artículos prensados y artículos prensados formados por los mismos, del 16 de Agosto de 2017, de Vecor IP Holdings Limited: Un sistema para formar baldosas prensadas prensando polvo o gránulos que comprende los siguientes aparatos: un conjunto de descarga de polvo […]

Dispositivo y procedimiento para compactar material en polvo, del 22 de Marzo de 2017, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Dispositivo para compactar una capa (M) de material en polvo, que comprende una superficie de transporte deslizable adaptada para soportar y hacer avanzar la capa […]

Proceso para elaborar una lámina inorgánica, del 19 de Octubre de 2016, de IMERYS CERAMICS FRANCE: Un método para elaborar una lámina cerámica sinterizada, dicho método comprende: pasar una composición formadora de lámina que comprende una cantidad principal […]