Procedimiento para la fabricación de componentes de material compuesto reforzado con fibras utilizando microondas.

Procedimiento para la fabricación de un componente (1), que presenta al menos una capa (2) con materialcompuesto (4) reforzado con fibras,

absorbente de microondas (3), que comprende al menos las siguientes etapas:

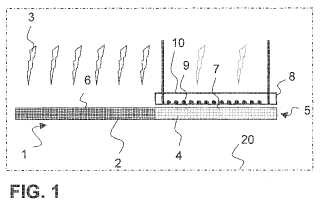

a) disposición de la al menos una capa (2) con una forma (5);

b) tratamiento de una primera sección de la superficie (6) de la al menos una capa (2) con microondas (3), demanera que los medios para la limitación de la temperatura de la al menos una capa (2) colaboran, almenos temporalmente, con al menos una segunda sección superficial adyacente (7), en el que comomedios para la limitación de la temperatura se pone en contacto al menos un elemento de desviación delcalor (8) con la segunda sección de la superficie (7), de manera que en la primera sección de la superficie(6) se genera un grado de reticulación más alto que en la segunda sección de la superficie (7).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/057493.

Solicitante: GKN AEROSPACE SERVICES LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: Ferry Road, East Cowes Isle of Wight, PO32 6RA REINO UNIDO.

Inventor/es: MARENGO,Giovanni,Antonio, HERKNER,Thomas Mathias.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › utilizando energía ondulatoria o radiación de partículas.

- B29C65/14 B29C […] › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando energía ondulatoria o radiaciones de partículas.

- B29C70/30 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

PDF original: ES-2399869_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de componentes de material compuesto reforzado con fibras utilizando microondas La presente invención se refiere a un procedimiento para la fabricación de un componente que presenta al menos una capa con material compuesto reforzado con fibras, absorbente de microondas. La invención encuentra aplicación especialmente en la fabricación de componentes estructurales de un fuselaje y/o de una superficie de circulación exterior de un avión.

Con relación a los esfuerzos para preparar aviones adaptados ecológicamente para el futuro así como económicos en la fabricación y en el funcionamiento y para cumplir todavía las especificaciones de seguridad más estrictas, se desea cada vez más, según las posibilidades, no fabricar las estructuras primarias esenciales (por ejemplo alas, componentes del fuselaje, la carcasa de equipos de accionamiento, etc.) de aluminio, sino con material compuesto reforzado con fibras. Con esta técnica de construcción ligera se puede reducir claramente sobre todo el peso de los aviones. En la fabricación de tales estructuras primarias esenciales hay que tener en cuenta que éstas ocupan medidas considerables; así por ejemplo los flaps de aterrizaje son componentes que se extienden sobre varios metros. Estos componentes están expuestos, además, a cargas altas en el funcionamiento y, por lo tanto, representan componentes críticos para la seguridad, en los que deben cumplirse requerimientos especiales de calidad.

Tales materiales compuestos reforzados con fibras comprenden, en general, dos componentes esenciales, a saber, por una parte, las fibras y, por otra parte, una matriz de polímero que rodea las fibras. La matriz rodea las fibras y se endurece a través de un tratamiento térmico (polimerización) , de manera que tiene lugar una reticulación tridimensional. Con esta polimerización se consigue que las fibras estén unidas fijamente entre sí y de esta manera puedan introducir fuerzas, a saber, de una manera predominante a través de tensiones de empuje, en las fibras. Como fibras se contemplan, además de fibras de carbono, dado el caso también fibras de vidrio. Las fibras de carbono, que son actualmente todavía comparativamente caras, están constituidas, en general, al menos hasta el 90 % en peso de carbono. El diámetro de las fibras está, por ejemplo entre 4, 5 y 8 !m (micrómetros) . Las propiedades de tales fibras de carbono son anisotrópicas. En oposición a ello, las fibras de vidrio poseen una estructura amoría y propiedades isótropas. Están constituidas en una medida predominante de óxido de silicio, pudiendo mezclarse, dado el caso, otros óxidos. Mientras que las fibras de vidrio son relativamente favorables, las fibras de carbono se caracterizan por su alta resistencia y rigidez.

Precisamente en la construcción de aviones se aplica la llamada técnica Prepreg. En esta tecnología, por ejemplo tejidos pre-impregnados u otras formas de fibras (Preformling) son impregnados en resinas sintéticas y se tratan térmicamente solamente hasta una solidificación ligera (gelificación) , de manera que se pueden manipular por capas. Tal material Prepreg se adhiere un poco y, por lo tanto, se puede disponer bien en útiles de moldeo correspondientes o bien se puede superponer por capas hasta que se ha configurado la forma deseada del componente. Si se disponen las capas deseadas del material de Prepreg, se pueden endurecer (térmicamente) . Para el endurecimiento de estos componentes de Prepreg se emplean actualmente los llamados autoclaves, es decir, hornos, que deben calentarse, dado el caso, con sobrepresión (hasta 10 bares) durante muchas horas, para conseguir un endurecimiento completo de los componentes.

Se conoce a partir del documento DE 10 2005 050 528 A1, además, un autoclave de microondas, con el que se propone la fabricación de componentes compuestos de fibras por medio de una radiación de microondas. El dispositivo propuesto allí posibilita acoplar una radiación de microondas en la cámara de presión del autoclave. En el caso de excitación de los materiales de Prepreg con microondas, existe la ventaja de que no es necesario calentar el aire que se encuentra en el autoclave o bien el gas protector que se encuentra en él, que está presente con un volumen considerable en virtud del tamaño de los componentes. A través de la utilización de la tecnología de microondas, se puede calentar el material a endurecer incluso directamente, permaneciendo de acuerdo con ello la zona ambiental restante relativamente fría. Durante el calentamiento del material de Prepreg con microondas, se pueden emplear los siguientes mecanismos de actuación de acuerdo con el material empleado: un calentamiento eléctrico y un calentamiento óhmico. Las moléculas de hidrocarburos de cadena larga (como, por ejemplo, en resina epóxido) son dipolos (es decir, que presentan una distribución irregular de la carga) y se excitan en el campo electromagnético generado a través de las microondas para formar una oscilación de alta frecuencia. Esta energía cinética de los dipolos se transforma entonces a través de fricción interna en calor, que aparece directamente en el material (calentamiento dieléctrico) . Además, también es posible que a través de inducción aparezcan corrientes parásitas, de manera que la resistencia eléctrica del material condiciona finalmente una elevación de la temperatura (calentamiento óhmico) . De esta manera, el material se puede calentar, por ejemplo, a temperaturas por encima de 130ºC o incluso por encima de 160ºC, una temperatura, a la que se inicia regularmente la polimerización o bien el endurecimiento en los materiales de Prepreg.

De la misma manera, el resonador de microondas descrito en el documento DE 103 29 411 A1 es adecuado para realizar un tratamiento térmico de este tipo. Este resonador de microondas es accionado, en general, sin sobrepresión. Pero, dado el caso, también se puede integrar en una caldera de presión (autoclave) .

El documento DE 103 60 743 describe también un tratamiento a través de microondas.

En el proceso de endurecimiento para tales componentes grandes, como encuentran aplicación en la construcción de aviones, es problemático que, dado el caso, geometrías más complejas de los componentes requieren procesos de unión adicionales de tales materiales compuestos reforzados con fibras. A tal fin era habitual unir componentes endurecidos entre sí según la técnica de unión empleando un agente de unión. A tal fin, los componentes endurecidos eran tratados en la superficie, dado el caso, tal como rectificados y/o limpiados. Entonces, en determinadas circunstancias, se aplicable un adhesivo sobre las superficies tratadas. A continuación se aplicaba un pegamento, con el que se fijaban entonces los componentes a unir entre sí. No sólo que este procedimiento hace necesaria una manipulación relativamente laboriosa de los componentes grandes, sino que el tratamiento previo de los componentes así como el proceso de unión propiamente dicho deben realizarse, además, con mucha precisión, porque aquí siempre de nuevo los defectos conducen a un debilitamiento del componente, que no es tolerable precisamente en la construcción de aviones.

Partiendo de ello, el cometido de la presente invención es solucionar, al menos parcialmente, los problemas descritos con relación al estado de la técnica. En particular, debe indicarse un procedimiento, con el que se puede conseguir la fabricación de componentes de aviones de forma económica y con propiedades uniformes de los componentes sobre toda la sección transversal.

Estos cometidos se solucionan con un procedimiento de acuerdo con las características de la reivindicación 1 de la patente. Otras configuraciones ventajosas y campos de aplicación se indican en las reivindicaciones de la patente formuladas independientemente. Hay que indicar que las características indicadas en las reivindicaciones de patente formuladas independientemente se pueden combinar discrecionalmente de matera tecnológicamente conveniente y pueden mostrar otras configuraciones de la invención. La descripción, especialmente en conexión con las figuras, indica otras variantes de realización de la invención.

El procedimiento de acuerdo con la invención para la fabricación de un componente, que presenta al menos una capa con material compuesto reforzado con fibras, absorbente de microondas, comprende al menos las siguientes etapas:

a) disposición de la al menos una capa con una forma;

b) tratamiento de una primera sección de la superficie de la al menos una capa con microondas, de manera que los medios para la limitación de la temperatura de la al menos una capa colaboran, al menos temporalmente, con al menos una segunda sección superficial... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un componente (1) , que presenta al menos una capa (2) con material compuesto (4) reforzado con fibras, absorbente de microondas (3) , que comprende al menos las siguientes etapas:

a) disposición de la al menos una capa (2) con una forma (5) ;

b) tratamiento de una primera sección de la superficie (6) de la al menos una capa (2) con microondas (3) , de manera que los medios para la limitación de la temperatura de la al menos una capa (2) colaboran, al menos temporalmente, con al menos una segunda sección superficial adyacente (7) , en el que como medios para la limitación de la temperatura se pone en contacto al menos un elemento de desviación del calor (8) con la segunda sección de la superficie (7) , de manera que en la primera sección de la superficie (6) se genera un grado de reticulación más alto que en la segunda sección de la superficie (7) .

2. Procedimiento de acuerdo con la reivindicación 1 ó 2, en el que en la etapa b) , como medio para la limitación de la temperatura se pone un fluido de refrigeración (9) en contacto con la segunda sección de la superficie (7) .

3. Procedimiento de acuerdo con una de las reivindicaciones precedentes, en el que en la etapa b) , como medio para la limitación de la temperatura se posiciona al menos un blindaje de microondas (10) en la segunda sección de la superficie (7) .

4. Procedimiento de acuerdo con una de las reivindicaciones precedentes, en el que las etapas a) y b) se realizan para una pluralidad de componentes (1, 11) y los componentes (1, 11) son tratados posteriormente de acuerdo con al menos las siguientes etapas:

c) posicionamiento de una pluralidad de componentes (1, 11) entre sí, de tal manera que en cada caso dos secciones de la superficie (7) forman, al menos parcialmente, por lo menos una zona de solape (12) ,

d) tratamiento de la al menos una zona de solape (12) con microondas (3) .

5. Procedimiento de acuerdo con la reivindicación 4, en el que al menos entre las etapas b) y c) o durante la etapa c) se lleva a cabo una transformación de al menos uno de los componentes (1, 11) en la zona de una segunda sección de la superficie (7) .

6. Procedimiento de acuerdo con la reivindicación 4 ó 5, en el que en la etapa d) se configura una unión directa del material (13) de la pluralidad de componentes (1, 11) en la zona de solape (12) .

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Sistema y procedimiento para la aplicación de un medio viscoso sobre una superficie, del 17 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para aplicar un medio viscoso, en particular un adhesivo o una laca, sobre una superficie , utilizando un módulo para aplicar el medio viscoso , […]

ESTACIÓN DE TRABAJO PORTÁTIL PARA APLICACIÓN DE VINILO SOBRE PIEZAS COMPLEJAS 3D, del 6 de Mayo de 2020, de Global Wrapit S.L: 1. Estación de trabajo portátil para aplicación de vinilo sobre piezas complejas 3D, está caracterizada por estar constituida por un equipo desmontable […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

Método para mejorar el curado de la superficie en planchas de impresión flexográfica digital, del 8 de Abril de 2020, de Macdermid Graphics Solutions, LLC: Un elemento fotocurable de impresión de imágenes en relieve que comprende: a) una capa de soporte; b) una o más capas fotocurables dispuestas sobre […]

Métodos para reducir la viscosidad en estado fundido y para mejorar la capacidad de termosellado del poliéster y para fabricar un envase o paquete termosellado, del 11 de Marzo de 2020, de STORA ENSO OYJ: Un método para mejorar la capacidad de termosellado de un poliéster, caracterizado por que una capa de revestimiento de poliéster que contiene polilactida […]