Procedimiento de fabricación de una cáscara estructural de un coche económico.

Procedimiento de fabricación de una carcasa estructural de un coche económico utilizando piezas hechas de materiales compuestos,

en el que:

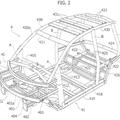

la carcasa estructural está hecha de dos elementos principales (1, 5) cuyas superficies de unión son horizontales y pasan generalmente al nivel de la base del parabrisas (2) definiendo de este modo una semi-cáscara inferior que comprende el suelo (7) y una semi-cáscara superior;

cada una de estas dos semi-cáscaras está diseñada para ser moldeable y desmoldeable, en un molde adecuado, en materiales compuestos según la técnica con dos pieles laminadas entre las cuales está posicionado a núcleo de espuma de poliuretano;

estas dos semi-cáscaras entonces se ensamblan a lo largo de sus superficies de unión para constituir la carcasa estructural del vehículo;

al menos los asientos delanteros (9) están fabricados por moldeo en una pieza con la semi-cáscara inferior; caracterizado por el hecho de que:

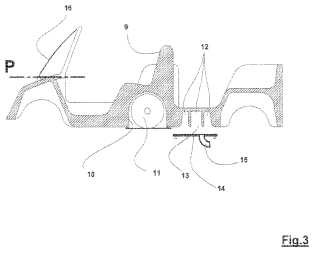

- bajo el asiento de dichos asientos delanteros (9), hay dispuesto un compartimiento (10) para acomodar al menos depósito a alta presión de aire o gas comprimido (11);

- un espacio (12) está dispuesto en la parte baja de la semi-cáscara inferior, obteniéndose dicho espacio por desmoldeado, que incluye una o más nervaduras de refuerzo) (13), y que constituye un silenciador de escape integral;

- y una placa fijada (14), que incluye una tubería de salida (15) a la atmósfera para los gases de escape, cierra el silenciador de escape integral que recibe unas almohadilla atenuadora de sonido.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07118266.

Solicitante: MDI - MOTOR DEVELOPMENT INTERNATIONAL S.A.

Nacionalidad solicitante: Luxemburgo.

Dirección: 17, RUE DES BAINS 1212 LUXEMBOURG LUXEMBURGO.

Inventor/es: NEGRE, GUY, NEGRE, CYRIL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C44/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › Incorporando o moldeando sobre partes preformadas, p. ej. inserciones o refuerzos.

- B62D29/04 B […] › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 29/00 Carrocerías caracterizadas por el material utilizado. › principalmente de materias sintéticas (trabajo de plásticos o de sustancias en estado plástico B29).

- B62D33/00 B62D […] › Carrocerías para vehículos de mercancías (en los que un elemento que lleva la carga es móvil B60P; tapicerías B60R 13/00).

- B62D65/02 B62D […] › B62D 65/00 Diseño, fabricación, p.ej. ensamblado o medidas encaminadas a facilitar el desensamblaje o la modificación estructural de vehículos de motor o remolques, no previstos en otro lugar. › Ensamblaje o desensamblaje de subconjuntos o componentes, posicionado de subconjuntos o componentes a la carrocería o a otros subconjuntos o componentes.

PDF original: ES-2388181_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de una cáscara estructural de un coche económico.

La invención se refiere al concepto de fabricación de un coche económico.

La invención se refiere a la fabricación de un automóvil que funciona con un motor de cámara activa de volumen variable que produce trabajo y, en particular, utilizando aire comprimido como gas de trabajo y un dispositivo de compresión integral (o no integral) y que es capaz de operar en el modo mono-energía con el combustible o el aire comprimido o en modo de doble energía con combustible y aire comprimido simultánea o sucesivamente.

Los inventores han presentado muchas patentes relacionadas con los diseños de motor y su instalación, el uso de aire comprimido para una operación totalmente limpia de un vehículo de motor en las zonas urbanas y suburbanas, entre las cuales las siguientes solicitudes de patentes internacionales: WO 96/27737 WO 97/00655 WO 97/39232 WO 97/48884 WO 98/12062 WO 98/15440 WO 98/32963 WO 99/37885 WO 01/69080 WO 03/036088

Una de las principales dificultades para el encaje de este tipo de motores en un vehículo reside en la cantidad de aire particularmente voluminosa que hay que incorporar en un chasis de un automóvil convencional.

Los inventores también han presentado la solicitud internacional de patente WO 02/34610, relativa a un chasis de vehículo de motor con una estructura central portante de aluminio.

El inventor también ha presentado la solicitud de patente internacional WO 03/080308 relativa a un molde mejorado para la producción de piezas hechas de materiales compuestos, líneas de moldeo y una planta de moldeo que incluye a dichas líneas, para la fabricación de piezas, en particular partes del cuerpo del coche, hechas de materiales compuestos, que incluyen dos pieles laminadas entre las cuales está posicionado a núcleo de espuma de poliuretano.

Este tipo de proceso de fabricación, que se utiliza en particular en la fabricación de tablas de vela, hace que sea posible producir productos muy ligeros y muy rígidos de una sola pieza.

En la industria de fabricación de automóviles, es conocido el uso de fibra de vidrio y resina compuesta en el campo de la fabricación del vehículo. Sin embargo, la mayoría de los usos conocidos con estos materiales se refieren elementos con una sola piel que están situados y montados sobre estructuras metálicas que forman el cuerpo, con la excepción de ciertos elementos del cuerpo adjuntos, tales como el capó o la tapa del maletero que se fabrican como una doble piel que contiene un núcleo de material ligero tal como espuma de poliuretano.

También se conoce de DE-A-480.603 una carcasa estructural de un coche económico utilizando piezas hechas de materiales compuestos, la carcasa estructural being made de dos elementos principales cuyas superficies de unión son horizontales definiendo de este modo una semi-cáscara inferior y una semi-cáscara superior, cada una de estas dos semi-cáscaras being designed to be moldeable y desmoldeable, en un molde adecuado, y being then assembled a lo largo de sus superficies de unión para constituir la carcasa estructural del vehículo.

El uso de materiales compuestos en el campo de la industria del motor se ve obstaculizado por las lentas tasas de producción cuyo objetivo es permitir que la resina se polimerice después de que se inyecte en el molde.

Estos tiempos de producción del orden de 30 a 35 minutos no son adecuados para la producción masiva de automóviles, a razón de un coche por minuto, o incluso menos. La solución que consiste en multiplicar el número de moldes para aumentar las tasas alcanza pronto su límite debido a la complejidad y el espacio requerido.

Para solucionar este problema los inventores han propuesto y descrito en muchos documentos de la empresa, un concepto de producción en el que se fabrica el coche en su punto de venta en pequeñas unidades de producción semi-calificadas, cerca del centro comercial local. La tasa de producción lenta multiplicada por el número de puntos de fabricación que son también los puntos de venta es entonces compatible con la producción en masa.

De acuerdo con el documento GB-A-2.311.966, se propone un procedimiento de fabricación de una carcasa estructural de un coche económico utilizando piezas hechas de materiales compuestos, según el preámbulo de la reivindicación 1.

Por lo tanto, se puede hacer un coche económico a partir de dos semicáscaras que se cierran a modo de caja especialmente rígida, lo que apenas requiere piezas de cuerpo fijadas adicionales.

Se conoce del documento FR-A-2, 521, 939 un procedimiento según el cual la carcasa estructural es un elemento monobloque hecho con dos hojas entre las cuales está posicionada una espuma. El techo, que no es un elemento de la carcasa estructural es una pieza del cuerpo del vehículo.

El documento JP-A-2000/219050 propone suministrar una estructura de montaje de cilindro capaz de requerir menos protuberancias en un vehículo, aunque esta estructura no permite ahorrar espacio en la cabina, al estar el cilindro colocado bajo el panel de suelo panel que está sustancialmente más elevado.

El objeto de la invención se refiere a una mejora del procedimiento conocido a partir de GB-A-2.311.966 con la finalidad de integrar diversas disposiciones en relación con el motor del que está dotado el coche, especialmente en relación con un diseño de motor y su instalación, utilizando aire comprimido para un funcionamiento totalmente limpio del vehículo a motor en zonas urbanas y suburbanas.

Con esta finalidad, la invención propone un procedimiento del tipo descrito según la parte característcia de la reivindicación 1.

El sistema de escape de motores de aire comprimido trabaja a temperaturas particularmente frías, a menudo inferior a cero grados centígrados y, debido a la densidad del aire, los silenciadores de escape requieren grandes cámaras de expansión con el fin de ser eficaces. Según la invención, una cámara que incluye unas placas bafle que forman uno o más nervios de refuerzo está dispuesta en la parte baja de la semi-cáscara inferior, también obtenida por desmoldeado, que constituye un silenciador de escape integral. La simple placa fijada, que incluye una tubería de salida a la atmósfera para los gases de escape, Una placa sencilla adjunta, que incluye un tubo de salida a la atmósfera por los gases de escape, cierra este espacio que también puede recibir un relleno insonorizante tal como espuma celular u otro dispositivo acústico para la atenuación del volumen de ruido.

Ventajosamente se fabrica un coche convertible económico utilizando solamente la semi-cáscara inferior, siendo la semi-cáscara superior el marco del parabrisas y los pilares. Este modelo descapotable también puede recibir un techo duro amovible.

Ventajosamente, al menos los asientos delanteros del coche (asiento y respaldo) están fabricados por moldeo en una pieza integral con la semi-cáscara inferior, y el compartimiento y unos medios de montaje para al menos un depósito de aire o gas comprimido están colocados transversalmente bajo los asientos.

Si los asientos delanteros están moldeados con la parte baja del cuerpo, el conjunto de pedal para el accelerador, freno y si es necesario el embrague del vehículo están encajados con unos medios de ajuste, hacia delante o hacia a atrás, para ajustarlos al tamaño de los diferentes conductores. Lo mismo se aplica al volante y la columna de dirección que están ajustados con medios de ajuste que permiten su ajuste al tamaño del conductor.

La carcasa estructural así formada está posicionada y montada en un único conjunto mecánico que lleva los componentes mecánicos, componentes de suspension, componentes de engranajes, componentes demotor y components de transmisión del coche.

De acuerdo con una variante de la invención, unos insertos están colocados directamente en la carcasa para permitir el montaje de los componentes mecánicos.

El uso de la doble piel con la técnica de núcleo de poliuretano hace posible producir un coche que es extremadamente rígido y ligero y que absorbe bien los impactos.

El material de las fibras o telas usados: cristal, "Kevlar", de carbono, fibras vegetales, cáñamo, sisal, o de otro tipo, y las resinas utilizadas - de poliéster, epoxi... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de una carcasa estructural de un coche económico utilizando piezas hechas de materiales compuestos, en el que:

la carcasa estructural está hecha de dos elementos principales (1, 5) cuyas superficies de unión son horizontales y pasan generalmente al nivel de la base del parabrisas (2) definiendo de este modo una semi-cáscara inferior que comprende el suelo (7) y una semi-cáscara superior;

cada una de estas dos semi-cáscaras está diseñada para ser moldeable y desmoldeable, en un molde adecuado, en materiales compuestos según la técnica con dos pieles laminadas entre las cuales está posicionado a núcleo de espuma de poliuretano;

estas dos semi-cáscaras entonces se ensamblan a lo largo de sus superficies de unión para constituir la carcasa estructural del vehículo;

al menos los asientos delanteros (9) están fabricados por moldeo en una pieza con la semi-cáscara inferior;

caracterizado por el hecho de que:

- bajo el asiento de dichos asientos delanteros (9) , hay dispuesto un compartimiento (10) para acomodar al menos depósito a alta presión de aire o gas comprimido (11) ;

- un espacio (12) está dispuesto en la parte baja de la semi-cáscara inferior, obteniéndose dicho espacio por desmoldeado, que incluye una o más nervaduras de refuerzo) (13) , y que constituye un silenciador de escape integral;

- y una placa fijada (14) , que incluye una tubería de salida (15) a la atmósfera para los gases de escape, cierra el silenciador de escape integral que recibe unas almohadilla atenuadora de sonido.

2. Procedimiento de fabricación de una carcasa estructural de coche económico según la reivindicación 1, caracterizado por el hecho de que un coche de tipo descapotable está constituido utilizando la semi-cáscara inferior de la cáscara, siendo la semi-cáscara superior el marco del parabrisas (2) y los pilares del parabrisas.

3. Procedimiento de fabricación de una carcasa estructural de coche económico según la reivindicación 1, caracterizado por el hecho de que, estando los asientos delanteros fijados, el conjunto de pedal para el accelerador, freno y si es necesario el embrague incluye un dispositivo de ajuste, hacia delante o hacia a atrás, para ajustarlos a el tamaño del conductor.

4. Procedimiento de fabricación de una carcasa estructural de coche económico según la reivindicación 1, caracterizado por el hecho de que, estando los asientos delanteros fijados, el volante y la columna de dirección incluyen medios de ajuste para ajustarlos al tamaño del conductor.

5. Procedimiento de fabricación de una carcasa estructural de coche económico según la reivindicación 1, caracterizado por el hecho de que:

- la semi-cáscara inferior comprende el suelo, los tableros relantero y trasero, y la mitad inferior del pilar central (7) ; y

- la semi-cáscara superior comprende el marco del parabrisas (2) , la mitad superior del pilar central (4) , los montantes central (4) y trasero (3A) y un techo del vehículo (1A, 1B, 1 C) .

6. Procedimiento de fabricación de una carcasa estructural de coche económico según la reivindicación 1, caracterizado por el hecho de que las formas y el diseño exterior del coche se obtienen directamente por moldeado tanto de la cáscara inferior como de la superior.

7. Procedimiento de fabricación de una carcasa estructural de coche económico según la reivindicación 1, caracterizado por el hecho de que unos medios de montaje de al menos un depósito a alta presión de aire o gas comprimido (11) están dispuestos bajo el asiento de dichos asientos delanteros (9) .

Patentes similares o relacionadas:

Dispositivo de refuerzo del blindaje de un vehículo, del 29 de Abril de 2020, de Tencate Advanced Armour: Dispositivo de refuerzo que puede ser aplicado a unos elementos que componen la estructura de un vehículo blindado o civil, comprendiendo […]

Automóvil eléctrico con estructura modular preensamblada, del 8 de Abril de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente, que comprende: - un bastidor principal ; - un conjunto de eje delantero ; y - un conjunto de eje trasero […]

Vehículo de motor eléctrico para el transporte de mercancías constituido por un cuerpo rotomoldeado sostenido por un bastidor tubular modular, del 25 de Marzo de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente para el transporte de mercancías, que comprende:

- un bastidor principal ;

- un conjunto de eje delantero […]

Vehículo de motor eléctrico para el transporte de mercancías constituido por un cuerpo rotomoldeado sostenido por un bastidor tubular modular, del 25 de Marzo de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente para el transporte de mercancías, que comprende:

- un bastidor principal ;

- un conjunto de eje delantero […]

Guía de aire para la cara delantera de un vehículo automóvil y vehículo así equipado, del 28 de Agosto de 2019, de RENAULT S.A.S.: Guía de aire destinada a ser integrada en la parte delantera de un vehículo entre una cara delantera técnica unida a una traviesa […]

Guía de aire para la cara delantera de un vehículo automóvil y vehículo así equipado, del 28 de Agosto de 2019, de RENAULT S.A.S.: Guía de aire destinada a ser integrada en la parte delantera de un vehículo entre una cara delantera técnica unida a una traviesa […]

Procedimiento de duración reducida para el ensamblaje de paneles de estructura sándwich de materiales compuestos, del 14 de Agosto de 2019, de Gazelle Tech: Estructura autoportante formada mediante el ensamblaje de al menos dos paneles de estructura sándwich de materiales compuestos, presentando dichos dos paneles, respectivamente, […]

Montante lateral para carrocería de vehículo automóvil perfeccionado, del 24 de Junio de 2019, de COMPAGNIE PLASTIC OMNIUM: Montante lateral para carrocería de vehículo automóvil destinado a separar dos vanos de la carrocería, por ejemplo dos vanos laterales delantero y trasero, […]

Componente estructural para pieza de vehículo motorizado y pieza de vehículo motorizado que incluye el componente, del 30 de Abril de 2019, de COMPAGNIE PLASTIC OMNIUM: Un componente estructural para un portón trasero de un vehículo motorizado que comprende un cuerpo principal fabricado, al menos parcialmente, de […]

Elemento superficial para un vehículo de camping o una caravana, del 22 de Abril de 2019, de Knaus Tabbert GmbH: Procedimiento para fabricar un elemento superficial (100, 100', 100") para un vehículo de camping o una casa móvil, en especial una caravana, […]