PROCEDIMIENTO DE FABRICACIÓN AUTOMÁTICA Y RÁPIDA DE ESTRUCTURAS DE COMPOSITE MEDIANTE MULTI-INYECCIÓN Y MOLDEO POR COMPRESIÓN.

Procedimiento para la fabricación automática y rápida de grandes series de estructuras de composite mediante multi-inyección y moldeo por compresión,

para el sector de la automoción. También puede utilizarse en el sector de la aeronáutica y de la construcción.

El procedimiento permite la fabricación de estructuras de composite a partir de fibra de carbono bien en forma de fibras cortas como en forma de tejido o multiaxial. El proceso incluye las etapas de laminado sobre molde metálico, cierre a presión del molde contramolde, inyección de resina y calentamiento térmico. La principal característica es la inyección transversal de resina. El sistema, con la característica de realizar todas las etapas de forma rápida, alcanza una velocidad de producción de entre 60-150 unidades diarias.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230230.

Solicitante: CARBURES SA.

Nacionalidad solicitante: España.

Inventor/es: GALAN VALLEJO,Manuel, SIMONET SUAU,Bartolome Miguel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C43/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto.

Fragmento de la descripción:

"Procedimiento de fabricación automática y rápida de estructuras de composite mediante multi-inyección y moldeo por compresión".

OBJETO DE LA INVENCiÓN

La presente invención se refiere a una nueva tecnología que permita una fabricación de grandes series de elementos de composite, siendo uno de los principales sectores que pueden beneficiarse de la tecnología el sector de la automoción. Otros sectores como la aeronáutica y la construcción pueden ser también beneficiarios de la tecnología.

ESTADO DE LA TÉCNICA

A continuación se presentan los procesos productivos de elementos de fibra de carbono que 20 pueden considerarse como los antecedentes del presente procedimiento:

• Transferencia de resina: RTM

Son procesos en que los apilados de fibra de carbono se hacen con fibra seca, procediendo 25 en un segundo paso a la impregnación de la resina.

En el moldeo por transferencia de resinas (RTM) , también conocido como moldeo por inyección de resinas (RIM) , un molde cerrado se carga con una preforma de material reforzado a la que se inyecta la resina. El molde con la preforma se somete a menudo a vacío para extraer.el aire atrapado en el refuerzo y acelerar el proceso de inyección. El material reforzado se moja por la presión de la inyección.

El proceso de RTM puede emplear la mayoría de los refuerzos estándar, pero la fibra de vidrio, de carbono y de aramida son las más comunes. De la misma manera, la mayoría de las resinas termoestables empleadas en la industria de los materiales compuestos se pueden usar en RTM, pero su viscosidad debe ser lo suficientemente baja para que las fibras se mojen fácilmente «1000mPas-1) . Las resinas también deben tener un tiempo de reacción relativamente lento (2 horas) , de manera que el mojado pueda favorecerse antes de que la resina alcance el estado gel. El poliéster y epoxi son las resinas más comunes.

• Conformado en caliente Se utiliza para fabricar perfiles de diversas formas a partir de laminados realizados sobre superficies metálicas de formas angulares simples y mediante aplicación de calor y presión mecánica. En este caso se utilizan tejido preimpregnados con resina y catalizador y se sincroniza la aplicación de presión secuencial en el tiempo a medida que se produce el calentamiento de la pieza.

EXPLICACiÓN DE LA INVENCiÓN

El proceso productivo objeto de la presente invención se fundamenta en un sistema que permite el desarrollo de un dispositivo de fabricación automática integrando todas las etapas de forma rápida y sincronizada. La calidad de la pieza vendrá determinada por el molde y contramolde que define la geometría, dimensiones y características de la pieza junto con el sistema de corte y posicionamiento de los tejidos de carbono que permite controlar la localización de las fibras y sus orientaciones y el sistema de inyección que al ser transversal y en varios puntos del sistema permite disminuir el estrés de presión local ejercido sobre el tejido, aumentando con la calidad final de la pieza.

Para llevar a cabo dicho proceso productivo es necesario el desarrollo de un dispositivo o sistema de fabricación que se caracteriza por comprender los siguientes elementos:

- Cinta de laminado

- Cabeza de entrada de la tela en el tapiz

- Cabezal de corte de control numérico

- Molde

- Alimentador

-Rodillo de tejido de carbono

-Dispositivos de inyección (resinas y adhesivos)

-Contramolde sujetado al plato superior de una prensa

El dispositivo de fabricación (máquina) integra en una misma unidad todas las tareas descritas a fin de evitar el desplazamiento de piezas y/o útiles.

El proceso permite realizar todas las etapas de forma rápida y sincronizada alcanzando una velocidad de producción de entre 60-150 unidades diarias.

Dicho proceso se lleva a cabo de forma consecutiva y mediante siguientes etapas:

a) Etapa de corte de material de tejido de carbono; con un cabezal de corte de control numérico, adaptando el corte a la forma geométrica del molde y a la dirección del tejido.

b) Posicionamiento del tejido en el molde, el cual se realiza con precisión del sistema de control numérico. Corte y posicionamiento de telas se hace de forma sincronizada y rápida.

c) Cierre con un contramolde.

d) Inyección transversal de resina y adhesivo.

e) Curado térmico de la pieza.

f) Desmoldeo de la pieza.

Dicho sistema viene caracterizado, además, en cada una de sus etapas mencionadas por lo siguiente:

-El corte de un tejido de carbono es realizado con un cabezal de corte con control numérico.

-El posicionamiento se produce sobre una cinta de laminado que comprende un tapiz que sujeta el elemento laminado de fibra de carbono mediante succionamiento de la tela con vacio y que posiciona el tejido en la posición adecuada y exacta de un molde.

La inyección de resina y adhesivo se efectúa a través de sistemas precalentados y a elevada presión, con un sistema de microinyectores integrados en el molde, en disposición transversal a las telas de carbono.

-La etapa de inyección se efectúa con la prensa cerrada de forma que el sistema molde -contramolde definirá la forma geométrica y el volumen de la estructura de composite a fabricar.

-El curado de la pieza se realiza con temperatura en el molde y contramolde.

-El curado de los elementos laminados de fibra de carbono podrá acelerarse en el caso de resinas termoestables, introduciéndose la resina prepolimerizada a elevada temperatura de forma perpendicular a través de las telas situadas en el molde y contramolde.

-Para el desmoldeo en automático de la pieza de composite obtenida se abre el sistema molde -contramolde-y se utiliza un sistema de microinyección para aplicar una presión con aire comprimido y liberar la pieza de composite ya curada sobre la parte superior del tapiz de laminación, el cual actúa sacando la pieza a modo de cinta transportadora.

La etapa de laminación al ser automática se efectúa sobre el molde en caliente, eliminándose tiempos de espera para el calentamiento y enfriamiento. La inyección transversal junto con la presión que puede ejercer el sistema hidráulico permite inyectar resinas viscosas parcialmente gelificadas disminuyendo el tiempo de curado en el molde, y por tanto disminuyendo drásticamente los tiempos de la etapa.

Mediante el cambio de moldes puede fabricarse elementos de diferentes geometrías. Los requisitos de los moldes son permitir el calentamiento, ser estables dimensionalmente a elevadas temperaturas, disponer de sistema de acoplamiento al sistema y juntas dispuestas en las zonas perforadas con los microinyectores.

El dispositivo de fabricación empleado dispone de sistema de calentamiento preferentemente constituido por resistencias eléctricas en contacto directo con el molde y contramolde y controladas con un sistema electrónico para la selección de temperatura. El sistema alcanza temperaturas de curado rápido. Dicho dispositivo de fabricación controla la resina, mediante sensores de temperatura y sus propiedades reológicas como, por ejemplo, de viscosidad. Dicho dispositivo, además, presenta la versatilidad suficiente para poder operar con cualquier tejido de fibra de carbono comercial tanto de carbono como de vidrio, como cualquier otro material, así como con una amplia variedad de resinas tanto termoplásticas como termoestables con valores de Tg superiores a 250°C.

El proceso descrito se podrá realizar utilizando tanto resinas termoestables como termoplásticas. Para ello, resina y catalizador son mezclados y calentados (resinas termoestables) o la resina es únicamente calentada (resinas termoplásticas) con anterioridad a la inyección durante las etapas de corte y posicionamiento en el molde.

El proceso de fabricación de estructuras de composites, descrito, posee, así mismo, la capacidad de fabricar cualquier forma o geometría mediante el intercambio y el empleo de moldes adecuados siendo la única limitación el tamaño máximo que puede acoplarse al dispositivo diseñado para el proceso. La sujeción y cambio rápido de moldes puede efectuarse por sujeción mecánica, sujeción hidráulica con cilindros de vástago hueco, sujeción mediante sistema de cambio rápido o sujeción magnética.

Además, el proceso descrito permite la producción en series largas.

EXPLICACiÓN BREVE DE LOS DIBUJOS

Con objeto de presentar una realización de la invención "Procedimiento de fabricación automática y rápida de estructuras de composite mediante multi-inyección y moldeo por compresión" se detallan a continuación la figura en la que...

Reivindicaciones:

1. Procedimiento de fabricación automática y rápida de estructuras de composite mediante multi-inyección y moldeo por compresión, caracterizado por llevarse a cabo de forma consecutiva y mediante siguientes etapas:

a) Etapa de corte de material de tejido de carbono, realizado con un cabezal de corte de control numérico.

b) Posicionamiento del tejido en el molde: posicionamiento sobre una cinta de laminado que comprende un tapiz, que sujeta el elemento laminado de fibra de carbono mediante succionamiento de la tela con vacio, y que posiciona el tejido en la posición adecuada y exacta de un molde.

c) Cierre con un contramolde.

d) Inyección transversal de resina, que se efectúa a través de sistemas precalentados y a elevada presión con un sistema de microinyectores integrados en el molde en disposición transversal a las telas de carbono. La etapa de inyección se efectúa, además, con el contramolde sujetado al plato superior de una prensa, quedando la prensa cerrada de forma que el sistema molde -contramolde definirá la forma geométrica y el volumen de la estructura de composite a fabricar.

e) Curado térmico de la pieza, con temperatura en el molde y contramolde.

f) Curado de los elementos laminados de fibra de carbono, que podrá acelerarse en el caso de resinas termoestables, introduciéndose la resina prepolimerizada a elevada temperatura de forma perpendicular a través de las telas situadas en el molde y contramolde.

g) Desmoldeo de la pieza o desmoldeo en automático de la pieza de composite obtenida: para ello se abre el sistema molde -contramolde y se utiliza un sistema de microinyección para aplicar una presión con aire comprimido y liberar la pieza de composite ya curada sobre la parte superior del tapiz de laminación, el cual actúa sacando la pieza a modo de cinta transportadora.

2. Procedimiento de fabricación automática y rápida de estructuras de composite mediante multi-inyección y moldeo por compresión, según reivindicación 1, caracterizado por llevarse a cabo utilizado tanto resinas termoestables como termoplásticas. Para ello, resina y catalizador son mezclados y calentados (resinas termoestables) o la resina es únicamente calentada (resinas termoplásticas) con anterioridad a la inyección, durante las etapas de corte y posicionamiento en el molde.

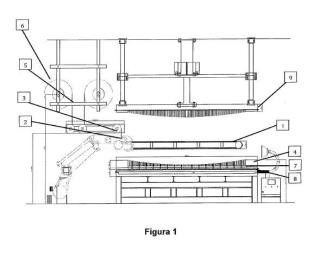

3. Dispositivo de fabricación de estructuras de composites mediante multi-inyección y moldeo por compresión, para llevar a cabo el procedimiento de fabricación automática y rápida de estructuras de composite mediante multi-inyección y moldeo por compresión según reivindicaciones 1 y 2, caracterizado por comprender los siguientes elementos: cinta de laminado (1) , cabeza de entrada de la tela en el tapiz (2) , cabezal de corte de control numérico (3) , molde (4) , alimentador (5) , rodillo de tejido de carbono (6) , dispositivo de inyección de adhesivo (7) , dispositivo de inyección de resina (8) , contramolde sujetado al plato superior de la prensa (9) .

4. Dispositivo de fabricación de estructuras de composites mediante multi-inyección y moldeo por compresión, según reivindicación 3, caracterizado por que para llevar a cabo el corte de material de tejido de carbono, se emplea un cabezal de corte de control numérico, adaptando el corte a la forma geométrica del molde y a la dirección del tejido.

5. Dispositivo de fabricación de estructuras de composites mediante multi-inyección y moldeo por compresión, según reivindicación 3 y 4, caracterizado por que la sujeción y cambio rápido de moldes puede efectuarse por sujeción mecánica, sujeción hidráulica con cilindros de vástago hueco, sujeción mediante sistema de cambio rápido o sujeción magnética.

6. Dispositivo de fabricación de estructuras de composites mediante multi-inyección y moldeo por compresión, según reivindicación 3, 4 y 5, caracterizado por que dispone de sistema de calentamiento preferentemente constituido por resistencias eléctricas en contacto directo con el molde y contramolde y controladas con un sistema electrónico para la selección de temperatura, alcanzando temperaturas de curado rápido.

7. Dispositivo de fabricación de estructuras de composites mediante multi-inyección y moldeo por compresión, según reivindicación 3, 4, 5 y 6, caracterizado por que controla

la resina mediante sensores de temperatura y sus propiedades reológicas como, entre otras, su viscosidad.

Figura 1

Patentes similares o relacionadas:

Método de fabricación de tapa de bóveda de servicios públicos de polímero termoendurecible, del 3 de Junio de 2020, de Channell Commercial Corporation: Un método para fabricar una tapa de material polimérico reforzado con fibra para una bóveda de servicios públicos que comprende los pasos de: mezclar […]

Método para revestir un cuerpo hueco con un cuerpo moldeado prensado, del 6 de Mayo de 2020, de MS-Schramberg Holding GmbH & Co. KG: Método para revestir la superficie interior de un cuerpo hueco con un cuerpo moldeado prensado de material en polvo, en donde el material en polvo […]

Partículas poliméricas, del 29 de Abril de 2020, de Canco Hungary Investment Ltd: Un artículo polimérico que comprende capas de polímero sucesivas, que comprenden: (a) una primera capa de polímero que comprende un material polimérico orientado; […]

Composiciones de polietileno, procesos y cierres, del 15 de Abril de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un cierre, comprendiendo dicho cierre una composición de polietileno bimodal que comprende: del 10 al 70 % en peso de un primer copolímero de etileno que tiene […]

Método para formar un producto celulósico resistente al fuego, y aparato asociado, del 25 de Marzo de 2020, de BLMH TECHNOLOGIES INC: Un método de formación de un producto de tablero a base de fibras celulósicas resistente al fuego, comprendiendo dicho método: procesar las fibras […]

Procedimiento de realización de preformas tridimensionales mediante el conformado de preformas iniciales con velos, del 26 de Febrero de 2020, de Coriolis Group: Procedimiento de realización de una preforma tridimensional que comprende - la realización de una preforma inicial que comprende varias capas superpuestas, […]

Cápsula blanda a base de almidón, así como procedimiento y dispositivo para la fabricación de la misma, del 19 de Febrero de 2020, de INNOGEL AG: Cápsula blanda a base de almidón, que comprende a) > 40% en peso de la cápsula blanda seca, después de retirar el plastificante, de almidón, b) 15 - 70% en peso […]

Procedimiento para fabricar una barra conductora, del 27 de Noviembre de 2019, de GE Renewable Technologies: Procedimiento para la fabricación de una barra conductora compuesta de filamentos apilados con las siguientes etapas, proporcionar un […]