Procedimiento de fabricación de un artículo compuesto laminado mediante un procedimiento de enrollado, aparato y producto relacionados.

Un procedimiento de fabricación de un artículo laminado compuesto (1),

comprendiendo dicho procedimiento laetapa de enrollar sucesivas convoluciones helicoidales superpuestas de cinta impregnada en resina (2) sobre unmandril (3) mientras se avanza la cinta (2) hacia atrás y adelante a lo largo del mandril (3), comprendiendo la cinta(2) una o más capas de fibras, caracterizado porque secciones de la cinta (2) que se enrollan sobre el mandril (3)cerca de un extremo del mandril (3) se pliegan para obtener una superficie de extremo del artículo compuesto (1)que es sustancialmente perpendicular a un eje longitudinal del artículo compuesto (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DK2009/050063.

Solicitante: VESTAS WIND SYSTEMS A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: Hedeager 44 8200-AARHUS N DINAMARCA.

Inventor/es: BECH, ANTON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › sobre un molde, una plantilla o un núcleo rotativos.

PDF original: ES-2392319_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un artículo compuesto laminado mediante un procedimiento de enrollado, aparato y producto relacionados

Campo de la invención

La presente invención se refiere a un procedimiento de fabricación de un artículo compuesto laminado y, en particular, a un procedimiento que comprende enrollar cinta de fibras impregnadas con resina sobre un mandril.

Antecedentes de la invención

Los artículos compuestos laminados que tienen una sección transversal no cóncava pueden fabricarse mediante un procedimiento de enrollado en el que una cinta de fibras que ha pasado un recipiente con una resina termoendurecible líquida se enrolla sobre un mandril. El artículo compuesto se construye mediante el enrollado de sucesivas convoluciones helicoidales superpuestas sobre el mandril giratorio mientras se avanza la cinta hacia atrás y adelante a lo largo del mandril mediante el uso de un conjunto de corredera. Un procedimiento de fabricación tal se utiliza típicamente para fabricar artículos alargados. Un ejemplo es largueros de palas de turbinas eólicas donde se obtiene una sección transversal variable del larguero invirtiendo la corredera que sostiene la cinta cada vez más cerca del extremo de la raíz del larguero. El paso de la cinta significa que el extremo de la raíz del larguero debe hacerse con una cantidad en exceso de material que tiene que ser eliminada posteriormente para obtener un larguero de pala que tenga un espesor constante en la raíz. El material en exceso se forma como un anillo con una sección transversal triangular, una cinta de anchura larga y gruesa como el laminado. Para palas de 40-45 m de longitud, el material perdido por la eliminación del anillo de exceso está en el orden de 100-150 kg por pala. Esto significa una pérdida de material y de tiempo gastados en aplicar el material en exceso y en retirarlo de nuevo.

El documento WO2007/010064 muestra un procedimiento de fabricación de un artículo compuesto laminado que comprende la etapa de enrollado sucesivo superponiendo convoluciones helicoidales de una cinta impregnada con resina sobre un mandril mientras que se avanza la cinta hacia atrás y adelante a lo largo del mandril, comprendiendo la cinta una o más capas de fibras.

Por lo tanto, un procedimiento de fabricación mejorado y más eficaz sería ventajoso.

Objeto de la invención

Es un objeto de la presente invención proporcionar un procedimiento de fabricación de artículos laminados compuestos mediante enrollado sin necesidad de retirar cantidades significativas de material en exceso posteriormente. Todavía puede ser necesario mecanizar la superficie de extremo por ejemplo mediante molienda para obtener una calidad de superficie final deseada. Para largueros de palas de turbinas eólicas, la cantidad de material que se retira por este medio es típicamente del orden de unos pocos kilos.

Es otro objeto de la presente invención proporcionar un procedimiento de fabricación mediante el que se reduce la cantidad de material de desecho en comparación con los procedimientos de enrollado conocidos. Esto es ventajoso tanto por razones económicas como medioambientales.

Es otro objeto de la presente invención proporcionar un procedimiento de fabricación mediante el que se reduce el tiempo de producción en comparación con los procedimientos de enrollado conocidos.

Es un objeto de algunas realizaciones de la invención proporcionar un procedimiento de fabricación tal sin la necesidad de utilizar una cinta adicional cerca del extremo del artículo.

Es un objeto adicional de la presente invención proporcionar una alternativa a la técnica anterior.

Sumario de la invención

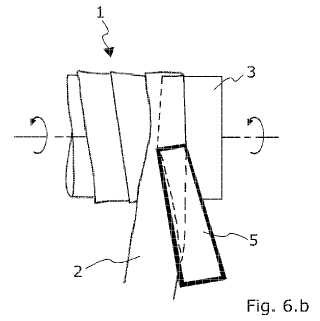

Por lo tanto, el objeto descrito anteriormente y varios otros objetos están destinados a obtenerse en un primer aspecto de la invención proporcionando un procedimiento de fabricar un artículo de material compuesto laminado, comprendiendo dicho procedimiento la etapa de enrollado de sucesivas convoluciones helicoidales superpuestas de cinta impregnada con resina sobre un mandril mientras se avanza la cinta hacia atrás y adelante a lo largo del mandril, comprendiendo la cinta una o más capas de fibras, en el que las secciones de la cinta que se enrollan sobre el mandril cerca de un extremo del mandril se pliegan para obtener una superficie de extremo del artículo compuesto que es sustancialmente perpendicular a un eje longitudinal del artículo compuesto.

Mediante plegado se quiere decir que una sección lateral de la cinta, es decir una sección que comprende un borde, se pliega preferentemente para quedar atrapada debajo de la cinta enrollada. Esto se ilustrará en las figuras. Por este medio se puede evitar que la cinta plegada se abra en el pliegue debido a la tensión elástica de retorno en las fibras. Mediante el plegado de la cinta utilizada para el resto del artículo compuesto, puede obtenerse una geometría sustancialmente final sin la necesidad de utilizar una cinta adicional. Esto puede ser ventajoso porque el aparato de enrollado no necesita correderas de cinta adicionales y porque debe iniciarse la aplicación de una sola bobina de cinta.

El procedimiento se usa preferentemente para la fabricación de artículos alargados, pero en principio cualquier geometría no cóncava se puede hacer. La técnica de plegado puede aplicarse en uno o ambos extremos del artículo.

Las capas de fibras en una cinta forman preferentemente una cinta coherente. Esta coherencia se obtiene preferentemente mediante tejido o cosido, pero otros procedimientos de unión, tales como encolado también se pueden utilizar. Dentro de cada capa, las fibras están típicamente orientadas unidireccionalmente, pero también pueden tener diferentes orientaciones y pueden estar entretejidas.

La geometría final del artículo compuesto puede variar ligeramente a partir de la geometría en la terminación del enrollado por ejemplo debido a la contracción de curado, a molienda tal como se ha descrito anteriormente, o a perforación de orificios de montaje.

Una anchura de la cinta plegada perpendicular a una dirección longitudinal de la cinta puede disminuir desde donde se inicia un pliegue mientras la cinta se mueve hacia el extremo correspondiente del mandril y puede aumentar mientras la cinta se aleja de ese extremo.

La cinta puede plegarse mediante la utilización de una herramienta de plegado que tiene una sección transversal en forma de U al menos en un punto de suministro donde la cinta sale de la herramienta de plegado para enrollarse sobre el mandril. Esto significa que la cinta se guía en la forma final mediante la herramienta sin la necesidad de ninguna pieza móvil. Tales piezas móviles de otro modo podrían sujetar los extremos sueltos de fibras que causan daños a la cinta y/o causan interrupción del procedimiento de enrollado. Otros tipos de medios de guía también pueden ser usados para obtener el plegado en lugar de o en combinación con una herramienta en forma de U. La guía es ventajosa debido a la tensión de retorno elástica en las fibras.

El punto de suministro puede estar en estrecha proximidad de, tal como dentro de 50 mm a partir de, un punto de contacto entre la cinta y el artículo enrollado. Así la cinta está soportada durante el mayor tiempo posible para disminuir el riesgo de desplegado debido a la tensión elástica de retorno de las fibras. La herramienta de plegado preferentemente no deberá aplicar ninguna presión sobre el artículo enrollado ya que sería probable que causara daño del material.

Dos o más cintas pueden enrollarse sobre el mandril al mismo tiempo. También se puede enrollar hilo de fibra sobre el mandril entre las capas de cinta, por ejemplo para ayudar en la compresión de las capas y para añadir resistencia al artículo compuesto en la dirección transversal.

El procedimiento puede comprender adicionalmente el enrollado de uno o más hilos de fibra sobre el artículo compuesto entre capas seleccionadas de la cinta plegada para comprimir el pliegue. Esto puede ser necesario si el material plegado se abriera de otra manera y provocara la distorsión de la estructura laminada del artículo enrollado.

Un procedimiento alternativo de fabricación de un material compuesto laminado comprende las etapas de

-

Reivindicaciones:

1. Un procedimiento de fabricación de un artículo laminado compuesto (1) , comprendiendo dicho procedimiento la etapa de enrollar sucesivas convoluciones helicoidales superpuestas de cinta impregnada en resina (2) sobre un mandril (3) mientras se avanza la cinta (2) hacia atrás y adelante a lo largo del mandril (3) , comprendiendo la cinta

(2) una o más capas de fibras, caracterizado porque secciones de la cinta (2) que se enrollan sobre el mandril (3) cerca de un extremo del mandril (3) se pliegan para obtener una superficie de extremo del artículo compuesto (1) que es sustancialmente perpendicular a un eje longitudinal del artículo compuesto (1) .

2. Un procedimiento según la reivindicación 1, en el que la anchura de la cinta plegada (2) perpendicular a una dirección longitudinal de la cinta (2) disminuye desde donde se inicia un pliegue mientras la cinta (2) se mueve hacia el extremo correspondiente del mandril (3) y aumenta mientras la cinta (2) se mueve alejándose de ese extremo.

3. Un procedimiento según la reivindicación 1 o 2, en el que la cinta (2) se pliega mediante el uso de una herramienta de plegado (5) que tiene una sección transversal en forma de U al menos en un punto de suministro (7) donde la cinta (2) abandona la herramienta de plegado (5) para enrollarse sobre el mandril (3) .

4. Un procedimiento según la reivindicación 3, en el que el punto de suministro (7) está en estrecha proximidad de, tal como dentro de 50 mm a partir de, un punto de contacto entre la cinta (2) y el artículo enrollado (1) .

5. Un procedimiento según cualquiera de las reivindicaciones anteriores, que también comprende enrollar uno o más hilos de fibra alrededor del artículo compuesto (1) entre capas seleccionadas de la cinta plegada (2) para comprimir el pliegue.

6. Un procedimiento de fabricar un artículo laminado compuesto (1) , comprendiendo dicho procedimiento las etapas de

- enrollar sucesivas convoluciones helicoidales superpuestas de una primera cinta (2) impregnada en resina sobre un mandril (3) , mientras avanza la cinta (2) hacia atrás y adelante a lo largo del mandril (3) , comprendiendo la cinta

(2) una o más capas de fibras y

- enrollar capas de una segunda cinta (8) que tienen un borde recto (8a) y un borde dentado (8b) sobre una sección de extremo del mandril (3) para obtener una superficie de extremo del artículo compuesto (1) que es sustancialmente perpendicular a un eje longitudinal del artículo compuesto (1) .

7. Un procedimiento según la reivindicación 6, en el que la distancia entre dos dientes de sierra consecutivos corresponde sustancialmente a la circunferencia del artículo compuesto enrollado (1) .

8. Un procedimiento según la reivindicación 6, en el que la distancia entre dos dientes de sierra consecutivos es menor que una circunferencia del artículo compuesto enrollado (1) , tal como la distancia que está entre una décima parte y una mitad, tal como entre una décima parte y una quinta parte o entre una quinta parte y un tercio de la circunferencia.

9. Un procedimiento según cualquiera de las reivindicaciones 6 a 8, en el que la segunda cinta (8) comprende una banda (8c) de fibras unidireccionales orientadas en una dirección longitudinal de la segunda cinta (8) .

10. Un procedimiento según cualquiera de las reivindicaciones precedentes que comprende adicionalmente la etapa de calentar el artículo de material compuesto (1) para curar la resina.

11. Un aparato para fabricar un artículo laminado compuesto (1) , comprendiendo el aparato

- un mandril (3) sobre el que se puede enrollar la cinta (2) ,

- medios para hacer girar el mandril (3) ,

- un conjunto de corredera adaptado para avanzar la cinta (2) hacia atrás y adelante a lo largo del mandril (3) y

- una herramienta de plegado (5) adaptada para plegar secciones de la cinta (2) que se enrollan sobre el mandril (3) cerca de un extremo del mandril (3) antes de que se enrollen sobre el mandril (3) para obtener una superficie de extremo del artículo compuesto (1) que es sustancialmente perpendicular a un eje longitudinal del artículo compuesto (1) .

12. Un aparato según la reivindicación 11, en el que la herramienta de plegado (5) está adaptada para plegar la cinta

(2) de tal manera que una anchura de la cinta plegada (2) perpendicular a una dirección longitudinal de la cinta (2) disminuye desde donde se inicia un pliegue mientras la cinta (2) se mueve hacia el extremo correspondiente del mandril (3) y aumenta mientras la cinta (2) se mueve alejándose de ese extremo.

13. Un aparato según la reivindicación 11 o 12, en el que la herramienta de plegado (5) tiene una sección transversal en forma de U al menos en un punto de suministro (7) donde la cinta (2) abandona la herramienta de plegado (5)

para enrollarse sobre el mandril (3) .

14. Un aparato según cualquiera de las reivindicaciones 11 a 13, en el que al menos un extremo del mandril (3) tiene una pestaña de extremo (9) con una circunferencia mayor que el mandril (3) .

15. Un larguero de pala de turbina eólica fabricado mediante un procedimiento según cualquiera de las reivindicaciones 1 a 10 o mediante el uso de un aparato según cualquiera de las reivindicaciones 11 a 14.

Patentes similares o relacionadas:

SISTEMA Y METODO DE FABRICACION DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y METODO, del 23 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES, S.L: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema […]

SISTEMA Y MÉTODO DE FABRICACIÓN DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y MÉTODO, del 17 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES SL: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema y método. La […]

Rellenos de radio compuesto y métodos de formación del mismo, del 12 de Noviembre de 2019, de THE BOEING COMPANY: Un relleno de radio compuesto para rellenar una región de relleno de radio en una estructura compuesta que comprende: dos o más laminados de radio, […]

Artículo deportivo compuesto reforzado con fibra y su método de fabricación, del 22 de Mayo de 2019, de North Thin Ply Technology Sarl: Un artículo deportivo incluyendo una varilla tubular alargada compuesta de un material compuesto de matriz de resina reforzada con fibra, […]

Método para fabricar tubos compuestos de fibra reforzada, del 22 de Mayo de 2019, de THE BOEING COMPANY: Un método para fabricar un tubo (22, 22a) de material compuesto, que comprende: hacer girar un mandril que tiene una pared interna; y dirigir […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Revestimiento para un motor de avión y procedimiento para la fabricación de tal revestimiento, del 13 de Mayo de 2019, de FACC AG: Revestimiento para un motor de avión , especialmente un conducto de flujo secundario o una carcasa de ventilador, compuesto por varias capas de preimpregnado , endurecidas, […]