Procedimiento y equipo para el encolado en húmedo de fibras de madera.

Procedimiento para el encolado en húmedo de fibras de madera que previamente han sido desfibradas en un refinador (4) a partir de madera triturada para formar recortes,

para que los mismos, tras el encolado en húmedo, se sequen en una zona de encolado (BZ) en un secador (5), a continuación se esparzan en un dispositivo esparcidor (6) para formar una masa de fibras y puedan prensarse en una prensa en caliente (8) para formar una placa de compuesto de madera del grosor deseado, transportándose las fibras de madera dentro de un tubo de alimentación (R) en un flujo de vapor saturado a la zona de encolado (BZ), caracterizado porque 10 - para estabilizar el flujo de fibras, se ensancha el tubo de alimentación (R) al principio (A) de la zona de encolado (BZ), dentro de la que se encuentra un conjunto de toberas de encolado (D1, D2, ..., Di, ... DL), con lo que se reduce la velocidad del flujo de fibras incluso antes de alcanzar la primera tobera de encolado (D1), - las fibras se encolan con adhesivo en el flujo de fibras estabilizado mediante las toberas de encolado (D1, D2, ..., Di, ... DL) y a continuación 15 - se conducen al secador (5).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10009614.

Solicitante: KRONOTEC AG.

Nacionalidad solicitante: Suiza.

Dirección: HALDENSTRASSE 12 6006 LUZERN SUIZA.

Inventor/es: null.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27N1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 1/00 Pretratamiento de materiales de moldeo. › Mezcla de materiales con un agente aglomerante (mezcla en general B01F).

PDF original: ES-2395707_T3.pdf

Fragmento de la descripción:

Procedimiento y equipo para el encolado en húmedo de fibras de madera Procedimiento para el encolado en húmedo de fibras de madera que previamente han sido desfibradas en un refinador a partir de madera triturada para formar recortes, para que los mismos, tras el encolado en húmedo, se sequen en una zona de encolado en un secador, a continuación se esparzan en un dispositivo dispersor para formar una masa de fibras y puedan prensarse en una prensa en caliente para formar una placa de compuesto de madera del grosor deseado, transportándose las fibras de madera dentro de un tubo de alimentación en un flujo de vapor saturado a la zona de encolado.

El procedimiento para el encolado en húmedo se denomina también procedimiento de encolado “blow-line”. En este procedimiento se pulveriza el adhesivo a través del tubo de alimentación o tubería de soplado (blowline) , en la que se realiza el transporte de fibras desde el refinador hasta el secador. En el documento “Deppe/Ernst, MDF – Placas de fibras de densidad media", editorial DRW, ISBN 3-87181-329-X se describe prolijamente el encolado en húmedo en las páginas 81 a 84. El principio reside en que el adhesivo (cola) se inyecta en un flujo de fibras, que se mueve con una velocidad de 150 a 500 m/s. En el equipo conocido por el documento DE 20 2008 015 419 U1 para el encolado en húmedo se aumenta aún más la velocidad de las fibras mediante una reducción de la sección del tubo de soplado en el punto de inyección. Las toberas de encolado están dispuestas perpendicularmente a la dirección del transporte de las fibras o a un ángulo agudo respecto a la blowline. También se conocen equipos en los que se utilizan varias toberas de encolado, dispuestas con forma anular en la zona de encolado.

Como adhesivos se utilizan principalmente resinas de formaldehído úricas (UF) . Alternativamente a ello pueden estar reforzadas estas resinas también con melamina y/o fenol (MUF, MUPF) y para placas de compuesto de madera para aplicaciones especiales se prevén también metilendifenildiisocianatos (MDI) como adhesivos.

En una blowline con una sección de tubería constante debe dosificarse el adhesivo en un segmento de la trayectoria relativamente corto, con lo que no puede ajustarse una aportación homogénea de adhesivo al flujo de fibras, lo cual es atribuible a un efecto de sombra. El procedimiento no permite aportar una energía de pulverización adicional mediante un medio propulsor, lo cual trae como consecuencia por un lado una distribución desfavorable de los adhesivos entre las distintas fibras y por otro lado da lugar a un tamaño del goteo no controlable. De ello resulta en definitiva una fácil obstrucción en el punto de introducción a través de grandes aberturas y debido a ello la posibilidad de la entrada de fibras en dirección contraria a la del flujo de adhesivo.

Cuando se reduce la sección en la blowline, se reduce ciertamente el tamaño de las gotitas, dado que puede utilizarse otro medio en la atomización, lo cual se describe por ejemplo en el documento WO 2009/116877. No obstante, puesto que el flujo de fibras es más compacto se refuerza el efecto de sombra tras la reducción de la sección, donde apenas puede penetrar el chorro de adhesivo con gran dificultad e insuficientemente. Debido al aumento de la velocidad se acorta el tiempo de permanencia de las fibras en la zona de encolado, con lo que puede ser necesario aumentar la cantidad de adhesivo, para lograr un encolado suficiente de las distintas fibras. Además, en este procedimiento debe superar el refinador una gran contrapresión (cuello de botella adicional en la zona de encolado) , con lo que se reduce el caudal máximo de la instalación completa. Debido a la mayor contrapresión en la zona de encolado y a la correspondiente reducida diferencia de presiones entre el adhesivo prensado con el medio propulsor a través de las toberas y la presión en el flujo de fibras, se reduce la efectividad del medio propulsor.

Ya solamente por razones de coste, hay que esforzarse por ahorrar cola. Además existe el peligro de que (demasiada) cola (inyectada) , que no pueda unirse con las distintas fibras, se fije a la pared de la blowline y se obstruya la misma a lo largo del tiempo.

Por el documento DE 199 30 800 A1 se conoce la reducción de la velocidad de transporte de la mezcla de fibras en el encolado en seco de fibras mediante un aumento de la sección del flujo del secador tubular, generando debido a ello un flujo turbulento, cuya turbulencia se incrementa debido a la introducción en la tobera de aire adicional, cuando se introduce la cola en la tobera.

Para garantizar un mojado fino en un encolado en seco, se conoce por el documento EP 0 728 562 A2 la disposición de las toberas en una zona de la tubería de alimentación que presenta un ensanchamiento de la sección a modo de difusor.

Por el documento US 2004/0065758 A1 se conoce, en el encolado en seco, para estabilizar el flujo de fibras, el ensanchamiento del tubo de alimentación al principio de la zona de encolado, dentro de la que se encuentra un conjunto de toberas de encolado, con lo que se reduce la velocidad del flujo de fibras incluso antes de alcanzar la primera tobera de encolado.

El documento DE-A-197 40 676 da a conocer un procedimiento para el encolado en húmedo de fibras de madera según el preámbulo de la reivindicación 1.

Partiendo de los problemas antes descritos, debe mejorarse el procedimiento para el encolado en húmedo de fibras de madera tal que pueda lograrse un mejor encolado de las fibras húmedas de madera y dado el caso a la vez también un ahorro de adhesivo.

Para solucionar el problema es adecuado un procedimiento genérico que para estabilizar el flujo de fibras ensancha el tubo de alimentación al principio de la zona de encolado, dentro de la que se encuentra un conjunto de toberas de encolado, con lo que se reduce la velocidad del flujo de fibras incluso antes de alcanzar la primera tobera de encolado, se encolan las fibras dentro del flujo de fibras estabilizado mediante las toberas de encolado y se llevan entonces al secador.

Mediante una presión inferior en la blowline en el tramo de encolado y una diferencia de presión mayor que de ello resulta entre la presión del adhesivo introducido en la tobera y la presión en la tubería del soplado, resulta más efectiva la utilización del medio propulsor y se reduce el consumo de adhesivo. Mediante la reducción de la velocidad dentro de la zona de encolado, tiene el flujo de fibras un tiempo de permanencia mayor en la zona de las toberas, con lo que las fibras se mojan de manera más homogénea con cola. Al no ser ya el flujo de fibras tan compacto, se reduce también el efecto de sombra.

Preferiblemente se ensancha la sección del tubo al comienzo de la zona de encolado en hasta un 30%.

Al final de la zona de encolado es ventajoso reducir de nuevo detrás de la última tobera de encolado la sección del tubo de alimentación, con lo que la velocidad aumenta de nuevo y el flujo de fibras encoladas se conduce más rápidamente al secador.

Preferiblemente se lleva la cola a las toberas de encolado a la temperatura ambiente y de manera especialmente preferente bajo una presión mayor.

Un equipo para el encolado en húmedo, para encolar fibras de madera transportadas en un flujo de vapor saturado en el procedimiento según una de las reivindicaciones precedentes, con un tubo de alimentación en el que están dispuestas un conjunto de toberas de encolado una tras otra en una zona de encolado visto en la dirección del flujo, se caracteriza porque la sección del tubo se ensancha antes de la primera tobera de encolado hasta en un 30%.

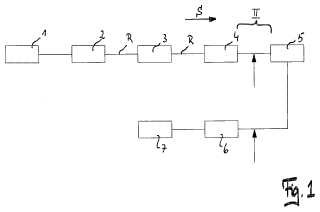

Con ayuda de un dibujo se describirá más en detalle a continuación un ejemplo de ejecución de la invención. Se muestra en:

figura 1 la secuencia básica del procedimiento en base a un diagrama de flujo, figura 2 el detalle designado con 11 en la figura 1.

En el punto designado con 1 se aporta al principio madera redonda o similar y se procesa en un triturador para formar recortes de madera, que a continuación se disgregan en el hervidor 3 y a continuación se desfibran en el refinador 4 para formar fibras. Las fibras de madera desfibradas en el refinador 4 se transportan a continuación a través del tubo de alimentación R a una zona de encolado BZ, en la que está dispuesto un conjunto de toberas de encolado D1, D2, … DL con forma anular alrededor del tubo (blowline) . Al comienzo A de la zona de encolado BZ se ensancha la sección del tubo d - observada en la dirección del flujo S - aún antes de la primera tobera de encolado D1 en hasta un 30%. La velocidad del flujo de fibras se reduce así y aumenta el tiempo de permanencia... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el encolado en húmedo de fibras de madera que previamente han sido desfibradas en un refinador (4) a partir de madera triturada para formar recortes, para que los mismos, tras el encolado en húmedo, se sequen en una zona de encolado (BZ) en un secador (5) , a continuación se esparzan en un dispositivo esparcidor (6) para formar una masa de fibras y puedan prensarse en una prensa en caliente (8) para formar una placa de compuesto de madera del grosor deseado, transportándose las fibras de madera dentro de un tubo de alimentación (R) en un flujo de vapor saturado a la zona de encolado (BZ) ,

caracterizado porque

- para estabilizar el flujo de fibras, se ensancha el tubo de alimentación (R) al principio (A) de la zona de encolado (BZ) , dentro de la que se encuentra un conjunto de toberas de encolado (D1, D2, …, Di, … DL) , con lo que se reduce la velocidad del flujo de fibras incluso antes de alcanzar la primera tobera de encolado (D1) ,

- las fibras se encolan con adhesivo en el flujo de fibras estabilizado mediante las toberas de encolado (D1, D2, …, Di, … DL) y a continuación

- se conducen al secador (5) .

2. Procedimiento según la reivindicación 1, caracterizado porque la sección del tubo se ensancha al principio (A) de la zona de encolado en hasta un 30%.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque al final (E) de la zona de encolado, detrás de la última tobera de encolado (DL) , se reduce la sección del tubo de alimentación (R) , con lo que aumenta de nuevo la velocidad del flujo de fibras.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la cola se aporta a la temperatura ambiente a las toberas de encolado (D1, D2, …, Di, … DL) .

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la cola se inyecta a través de las toberas (D1, D2, …, Di, … DL) con sobrepresión en el flujo de fibras.

6. Equipo para el encolado de fibras de madera transportadas en un flujo de vapor saturado en el procedimiento según una de las reivindicaciones precedentes, con un tubo de alimentación (R) en el que están dispuestas en una zona de encolado (BZ) una serie de toberas de encolado (D1, D2, …, Di, … DL) una tras otra visto en la dirección del flujo (S) y la sección del tubo (E) se ensancha antes la primera tobera de encolado (D1) en hasta un 30%.

7. Equipo según la reivindicación 6, caracterizado porque la sección del tubo (d) se ensancha en hasta un 30%.

8. Equipo según la reivindicación 6 ó 7, caracterizado porque la sección del tubo (d) se reduce de nuevo detrás de la última tobera de encolado (DL) del tubo de alimentación (R) .

Patentes similares o relacionadas:

Procedimiento y dispositivo para la fabricación de una placa de material compuesto de madera, del 24 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la fabricación de una placa de material compuesto de madera , en el que el procedimiento presenta las siguientes etapas: a) dispersión […]

Dispositivo de prensado de tableros de material derivado de la madera y procedimiento para supervisar un dispositivo de prensado de tableros de material derivado de la madera, del 22 de Abril de 2020, de SWISS KRONO Tec AG: Dispositivo de prensado de tableros de material derivado de la madera para prensar una torta de fibras para producir un tablero de material […]

Procedimiento para fabricar tableros de compuesto de madera y equipo para fabricar tableros de compuesto de madera, del 18 de Marzo de 2020, de SWISS KRONO Tec AG: Procedimiento para fabricar tableros de compuesto de madera con las etapas: (a) fabricación de un sustrato , incluyendo la fabricación del sustrato […]

Línea de soplado con una curva y planta de procesamiento de fibras con una línea de soplado, del 18 de Marzo de 2020, de Sunds Fibertech AB: Línea de soplado para guiar una corriente de vapor y fibras hacia un secador o un tanque de pulpa de una planta de procesamiento de fibras, […]

Procedimiento y equipo para fabricar una placa de compuesto de madera, del 26 de Febrero de 2020, de SWISS KRONO Tec AG: Procedimiento para fabricar una placa de compuesto de madera , presentando el procedimiento las siguientes etapas: a) se esparce una pluralidad de partículas […]

Composición de resina sintética que comprende vinaza, del 11 de Diciembre de 2019, de surfactor Germany GmbH: Una composición de la resina sintética que comprende: a) al menos un compuesto hidroxilaromático, b) vinaza, y c) al menos un aldehído por cuanto la […]

Procedimiento para fabricar materiales a base de madera de productos de la trituración que contienen lignocelulosa y tales materiales a base de madera, del 31 de Julio de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar placas de fibras a partir de astillas de madera que contienen lignocelulosa, incluyendo las etapas: a) aportación de astillas de madera que contienen […]

Combinación de corcho/aglutinante a base de poli(epóxido) y procedimiento para su preparación, del 6 de Febrero de 2019, de DIAM BOUCHAGE: Composición que comprende corcho o un material a base de corcho y un aglutinante que comprende uno o varios poliepóxidos resultantes de la mezcla de uno o de varios […]