Procedimiento para la eliminación de sulfuro de hidrógeno de una corriente gaseosa.

Un procedimiento para la eliminación por oxidación directa catalítica de sulfuro de hidrógeno de una corriente gaseosa (1) que contiene sulfuro de hidrógeno,

consistiendo dicho procedimiento en

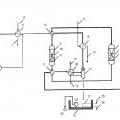

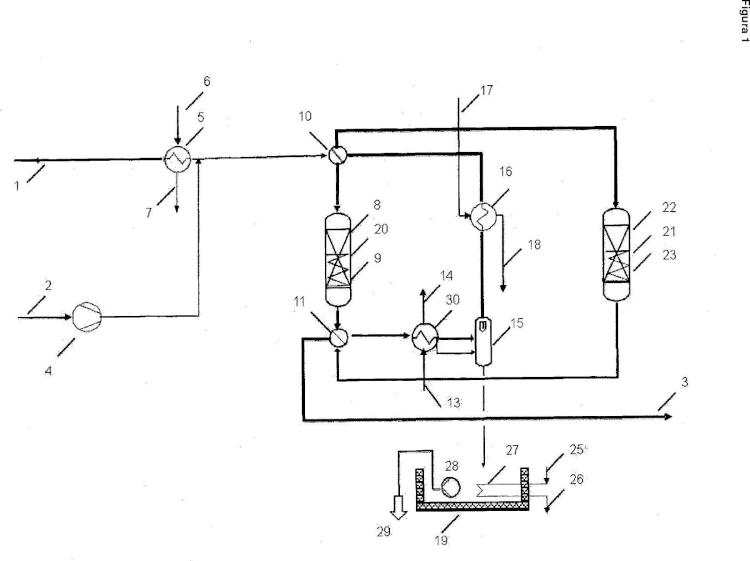

a) mezclar una corriente gaseosa (1) que contiene sulfuro de hidrógeno con un gas que contiene oxígeno (2) para obtener una corriente gaseosa que contiene tanto sulfuro de hidrógeno como oxígeno;

b) transferir la corriente gaseosa que contiene tanto sulfuro de hidrógeno como oxígeno a una primera sección (8) de un primer reactor (20), donde dicha primera sección (8) contiene un lecho adiabático no enfriado que contiene un primer catalizador que cataliza la oxidación del sulfuro de hidrógeno con oxígeno y la oxidación del sulfuro de hidrógeno con dióxido de azufre, donde la temperatura del lecho adiabático es T1;

c) transferir la corriente gaseosa de la primera sección (8) del primer reactor (20) a una segunda sección (9) del primer reactor (20), donde dicha segunda sección (9) contiene un segundo catalizador que es diferente del primer catalizador y donde dicha segunda sección (9) es mantenida a una temperatura T2, donde T2 £ T1 y T2 es superior a la temperatura del punto de rocío del azufre elemental y no mayor de 300 °C, mediante lo cual se obtiene una corriente gaseosa empobrecida en sulfuro de hidrógeno;

d) transferir la corriente gaseosa empobrecida en sulfuro de hidrógeno a un condensador de azufre (30) para obtener una corriente gaseosa empobrecida en azufre;

e) transferir la corriente gaseosa empobrecida en azufre a la primera sección (22) de un segundo reactor (21), donde dicha primera sección (22) contiene el mismo catalizador que la primera sección (8) del primer reactor (20), donde la primera sección (22) del segundo reactor (21) es mantenida a una temperatura que está por encima del punto de rocío del azufre elemental, de tal forma que, en la primera sección (22) del segundo reactor (21) no precipita ningún azufre elemental como líquido o sólido sobre el catalizador;

f) transferir la corriente gaseosa de la primera sección (22) del segundo reactor (21) a la segunda sección (23) del segundo reactor (21), que contiene el mismo catalizador que la segunda sección (9) del primer reactor (20), y donde dicha segunda sección (23) es mantenida a una temperatura que es igual o inferior al punto de rocío del azufre elemental, de tal forma que, en la segunda sección (23) del segundo reactor (21), precipita azufre elemental como líquido o sólido sobre el catalizador;

g) retirar la corriente gaseosa desazufrada del segundo reactor (21), y

h) después de un tiempo definido, cambiar las condiciones de operación del primer reactor (20) y del segundo reactor (21) y cambiar el flujo de gas simultáneamente, de tal forma que el anterior segundo reactor (21) se convierte en el nuevo primer reactor y el anterior primer reactor (20) se convierte en el nuevo segundo reactor,

i) donde la corriente gaseosa que contiene sulfuro de hidrógeno (1) que se introduce en el primer reactor no ha sido previamente sometida a la etapa de combustión de un procedimiento Claus.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11189978.

Solicitante: ITS Reaktortechnik GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Gistlstrasse 54 82049 Pullach ALEMANIA.

Inventor/es: HEISEL, MICHAEL DR..

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/86 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Procedimientos catalíticos.

- C01B17/04 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 17/00 Azufre; Sus compuestos. › a partir de compuestos sulfurados gaseosos, incluyendo los sulfuros gaseosos.

- C01B3/58 C01B […] › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › implicando una reacción catalítica.

- C10L3/10 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10L COMBUSTIBLES NO PREVISTOS EN OTROS LUGARES; GAS NATURAL; GAS NATURAL DE SINTESIS OBTENIDO POR PROCEDIMIENTOS NO PREVISTOS EN LAS SUBCLASES C10G O C10K; GAS DE PETROLEO LICUADO; USO DE ADITIVOS PARA COMBUSTIBLES O FUEGOS; GENERADORES DE FUEGO. › C10L 3/00 Combustibles gaseosos; Gas natural; Gas natural de síntesis obtenido por procedimientos no previstos en las subclases C10G, C10K; Gas de petróleo licuado. › Postratamiento de gas natural o de gas natural de síntesis.

PDF original: ES-2511069_T3.pdf

Fragmento de la descripción:

Procedimiento para la eliminación de sulfuro de hidrógeno de una corriente gaseosa

La presente invención se relaciona con un procedimiento para la eliminación de sulfuro de hidrógeno y la recuperación de azufre de una corriente gaseosa por oxidación directa catalítica sin emplear la etapa de combustión de un procedimiento Claus. El procedimiento es particularmente adecuado para el desazufraimiento de corrientes gaseosas que contienen hidrógeno.

La presencia de azufre en los gases industriales causa significativos problemas medioambientales y, por lo tanto, existen requerimientos estrictos para eliminar el azufre de las corrientes gaseosas, en particular en la refinería del petróleo y en las plantas de gas natural, pero también en las plantas de biogás, de las torres de lavado de H2S, etc. El procedimiento Claus es un método extendido para el desazuf raimiento de corrientes gaseosas que contienen azufre, en particular de corrientes gaseosas en las refinerías del petróleo y en las plantas de gas natural. El procedimiento Claus es conocido desde hace mucho tiempo y opera en dos etapas de procedimiento principales. La primera etapa del procedimiento es llevada a cabo mediante un así llamado horno Claus. En esta etapa del procedimiento, el sulfuro de hidrógeno se convierte en azufre elemental y dióxido de azufre a temperaturas de aproximadamente 1.100 a 1.300 °C por la combustión de aproximadamente un tercio del sulfuro de hidrógeno en la corriente gaseosa. El dióxido de azufre así obtenido reacciona con sulfuro de hidrógeno en el horno para dar azufre elemental. Así, en esta primera etapa del procedimiento Claus se convierte aproximadamente de un 60 a un 70 % del H2S del gas de alimentación.

Para conseguir mayores índices de recuperación de azufre, de dos a tres etapas catalíticas van a continuación donde la reacción de Claus

2 H2S + S02 = 3/x Sx + H20

continúa. De estas etapas se produce como resultado una mezcla de gases que se denomina gas de cola de Claus. El gas de cola de Claus es normalmente sometido a un mayor tratamiento para reducir el contenido en azufre del gas en un grado incluso mayor. Para dicho mayor tratamiento del gas de cola de Claus, se conocen varios métodos, por ejemplo los métodos por debajo del punto de rocío, los métodos de reciclaje y los métodos de oxidación directa.

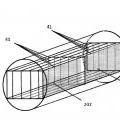

Un desarrollo reciente para el tratamiento catalítico de la mezcla gaseosa obtenida en un horno Claus es el así llamado procedimiento "Clinsulf®". Se facilita un resumen sobre el procedimiento Claus usando el procedimiento Clinsulf en el artículo de M. Heisel y F. Marold, en "Linde, Berichte aus Technik und Wissenschaft, 62/1988, páginas 33 a 38". El procedimiento Clinsulf es un procedimiento catalítico que utiliza un reactor enfriado interiormente que está construido en dos secciones. La sección de entrada contiene un lecho adiabático no enfriado que permite la elevación rápida de la temperatura de reacción y, por lo tanto, el aumento de la velocidad de reacción. La segunda sección de este reactor comprende un lecho catalítico que contiene un intercambiador de calor enrollado que proporciona una refrigeración eficaz que permite que la temperatura de salida del reactor disminuya hasta cerca del punto de rocío del azufre.

El procedimiento Clinsulf ha sido también adaptado para trabajar como un procedimiento de oxidación directa introduciendo un gas que contiene oxígeno en el reactor Clinsulf. Este procedimiento es principalmente utilizado para tratar el gas de cola de Claus, pero también se le ha sugerido, por ejemplo, para el desazuframiento del biogás sin el uso de un horno Claus, y se puede hacer referencia en el presente documento, por ejemplo, al artículo de M. P. Heisel, F. J. Marold y M. Gwinner, en "Linde, Reports on Science and Technology, 53/1994, páginas 15 a 19".

Los conocidos reactores Clinsulf® contienen intercambiadores de calor enrollados en la segunda sección del reactor. Esto constituye un inconveniente, ya que dichos intercambiadores de calor son difíciles de fabricar y son por ello muy caros. Esto ha evitado hasta ahora un amplio uso del procedimiento Clinsulf®, pero en particular del procedimiento Clinsulf DO®, que es la aplicación de Clinsulf® como tratamiento del gas de cola de Claus o en el desazuframiento del biogás. Clinsulf® DO fue considerado (económicamente) inferior a otros procedimientos, tales como el procedimiento redox líquido.

Un perfeccionamiento del procedimiento Clinsulf, pero no del procedimiento Clinsulf DO, es la utilización por el procedimiento Clinsulf de dos reactores "Clinsulf", es decir, dos reactores que tienen la sección de entrada con un lecho adiabático no enfriado y una segunda sección con un lecho catalítico enfriado. El procedimiento Clinsulf y el reactor Clinsulf son también divulgados, por ejemplo, en DE 44 09 203. Se divulgan otros métodos recientes para el desazuframiento de gases que utilizan esencialmente el procedimiento Claus, por ejemplo, en WO 2010/040495 WO 2011/005638 o DE 100 64 008.

Aunque el procedimiento Claus es muy ampliamente utilizado en la industria, existen varias situaciones en las que el procedimiento Claus no constituye una opción adecuada. En primer lugar, un procedimiento Claus requiere una inversión significativa y está generalmente diseñado para procesar cantidades significativas de gas que contiene azufre. Para pequeñas operaciones, por ejemplo, pequeñas fuentes de gas natural, la instalación de un

procedimiento Claus normalmente no resulta económica. Además, el procedimiento Claus no puede ser usado para el desazuframiento de gases procedentes de plantas químicas, tal como el desazuframiento del hidrógeno gaseoso que ha sido utilizado para la hidrogenación de gases que contienen azufre y que, por lo tanto, está contaminado con sulfuro de hidrógeno. Dichos gases no pueden ser desazufrados por el procedimiento Claus, ya que dichos gases reaccionarían y esencialmente se quemarían en el horno Claus. Se ha sugerido el procedimiento Clinsulf DO con un reactor para el desazuframiento del biogás, pero generalmente era aceptado que este procedimiento no podría ser usado con gases que contienen hidrógeno, ya que se pensaba que el hidrógeno reaccionaría con el catalizador contenido en el reactor de oxidación directa. Nunca se propuso el procedimiento Clinsulf que utiliza dos reactores, por lo tanto, para nada salvo como parte del procedimiento Claus utilizando un horno Claus.

Para el desazuframiento de gases H2S pobres (es decir, gases que no dan lugar a una llama estable en un horno Claus), se usan otros métodos en la industria, tales como un procedimiento redox líquido. En este procedimiento, se oxida el sulfuro de hidrógeno en un sistema acuoso a una temperatura de aproximadamente 50 °C usando un catalizador adecuado, generalmente un catalizador de hierro quelado. Aunque el procedimiento redox líquido es muy eficaz en la purificación de gases que contienen sulfuro de hidrógeno, la disponibilidad operativa de este método normalmente no es mayor de aproximadamente el 80 % al año, ya que el bloqueo de partes del aparato y de los conductos es inherente al sistema. Esto es el resultado del hecho de que necesariamente son prevalentes tres fases en el sistema: El gas de alimentación y el aire de oxidación son gaseosos, el solvente es líquido y el azufre producido es sólido. Otro problema es la formación de espuma, que requiere el uso de agentes antiespumantes. Los agentes antiespumantes en la solución de lavado optimizada para la reducción de la espuma en el recipiente de reoxidación dan lugar a formación de espuma en otras etapas del procedimiento, por ejemplo, en la torre de lavado. Otro problema es que el azufre obtenido con el procedimiento redox líquido está muy frecuentemente decolorado, a veces incluso negro. El azufre decolorado no puede ser vendido, por lo que los ingresos procedentes del procedimiento son bajos o incluso negativos, ya que el azufre obtenido tiene que ser desechado, lo cual supone un coste adicional de dinero. Además, el procedimiento es bastante caro debido al consumo de productos químicos, en particular del agente quelante.

Por lo tanto, la industria necesita un procedimiento fiable con una elevada disponibilidad operativa y barato de funcionamiento que pueda ser utilizado para el desazuframiento de gases cuando un procedimiento Claus no resulta económico o no puede ser empleado por razones técnicas o químicas. El procedimiento debe proporcionar una muy elevada eficacia de desazuframiento, de más del 99 %.

Se resuelve este problema mediante un procedimiento para la eliminación de sulfuro de hidrógeno de una corriente gaseosa que contiene sulfuro de hidrógeno por oxidación directa catalítica, consistiendo... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la eliminación por oxidación directa catalítica de sulfuro de hidrógeno de una corriente gaseosa (1) que contiene sulfuro de hidrógeno, consistiendo dicho procedimiento en

a) mezclar una corriente gaseosa (1) que contiene sulfuro de hidrógeno con un gas que contiene oxígeno (2) para obtener una corriente gaseosa que contiene tanto sulfuro de hidrógeno como oxígeno;

b) transferir la corriente gaseosa que contiene tanto sulfuro de hidrógeno como oxígeno a una primera sección (8) de un primer reactor (20), donde dicha primera sección (8) contiene un lecho adiabático no enfriado que contiene un primer catalizador que cataliza la oxidación del sulfuro de hidrógeno con oxígeno y la oxidación del sulfuro de hidrógeno con dióxido de azufre, donde la temperatura del lecho adiabático es Ti;

c) transferir la corriente gaseosa de la primera sección (8) del primer reactor (20) a una segunda sección (9) del primer reactor (20), donde dicha segunda sección (9) contiene un segundo catalizador que es diferente del primer catalizador y donde dicha segunda sección (9) es mantenida a una temperatura T2, donde T2 < Ti y T2 es superior a la temperatura del punto de rocío del azufre elemental y no mayor de 300 qC, mediante lo cual se obtiene una corriente gaseosa empobrecida en sulfuro de hidrógeno;

d) transferir la corriente gaseosa empobrecida en sulfuro de hidrógeno a un condensador de azufre (30) para obtener una corriente gaseosa empobrecida en azufre;

e) transferir la corriente gaseosa empobrecida en azufre a la primera sección (22) de un segundo reactor (21), donde dicha primera sección (22) contiene el mismo catalizador que la primera sección (8) del primer reactor

(20) , donde la primera sección (22) del segundo reactor (21) es mantenida a una temperatura que está por encima del punto de rocío del azufre elemental, de tal forma que, en la primera sección (22) del segundo reactor

(21) no precipita ningún azufre elemental como líquido o sólido sobre el catalizador;

f) transferir la corriente gaseosa de la primera sección (22) del segundo reactor (21) a la segunda sección (23) del segundo reactor (21), que contiene el mismo catalizador que la segunda sección (9) del primer reactor (20), y donde dicha segunda sección (23) es mantenida a una temperatura que es igual o inferior al punto de rocío del azufre elemental, de tal forma que, en la segunda sección (23) del segundo reactor (21), precipita azufre elemental como líquido o sólido sobre el catalizador;

g) retirar la corriente gaseosa desazufrada del segundo reactor (21), y

h) después de un tiempo definido, cambiar las condiciones de operación del primer reactor (20) y del segundo reactor (21) y cambiar el flujo de gas simultáneamente, de tal forma que el anterior segundo reactor (21) se convierte en el nuevo primer reactor y el anterior primer reactor (20) se convierte en el nuevo segundo reactor,

i) donde la corriente gaseosa que contiene sulfuro de hidrógeno (1) que se introduce en el primer reactor no ha sido previamente sometida a la etapa de combustión de un procedimiento Claus.

2. Procedimiento según la reivindicación 1, donde el catalizador en la primera sección (8, 22) del primer (20) y del segundo reactor (21) es seleccionado entre óxido de titanio, cobalto molibdeno, níquel molibdeno y hierro.

3. Procedimiento según las reivindicaciones 1 o 2, donde el catalizador en la segunda sección (9, 23) del primer (20) y del segundo reactor (21) es seleccionado entre óxido de aluminio u óxido de aluminio activado, por ejemplo, por adición de Ni.

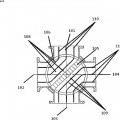

4. Procedimiento según cualquiera de las reivindicaciones anteriores, donde el primer reactor (20) y el segundo reactor (21) comprenden termoplacas (41) en la segunda sección (9, 23) del reactor correspondiente (20, 21).

5. Procedimiento según cualquiera de las reivindicaciones anteriores, donde la temperatura en la primera sección

(22) del segundo reactor (21) es de entre 160 y 260 °C, preferiblemente de entre 180 y 220 °C, y en la segunda sección (23) del segundo reactor (21) es igual o inferior a 125 °C.

6. Procedimiento según cualquiera de las reivindicaciones anteriores, donde la temperatura de la primera sección (8) del primer reactor (20) está en el intervalo de 180 a 300 °C.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, donde la corriente gaseosa que contiene sulfuro de hidrógeno y oxígeno que se transfiere a la primera sección (8) del primer reactor (20) también contiene hidrógeno.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, donde la corriente gaseosa que contiene sulfuro de hidrógeno es hidrógeno gaseoso, biogás o un gas que contiene hidrocarburos, cada uno de los anteriores eventualmente en combinación con uno o más de un gas inerte, nitrógeno y dióxido de carbono.

9. Procedimiento según cualquiera de las reivindicaciones anteriores, donde la corriente gaseosa (1) que contiene sulfuro de hidrógeno contiene hasta un 4 % en volumen de sulfuro de hidrógeno.

10. Procedimiento según cualquiera de las reivindicaciones 1 a 8, donde la corriente gaseosa (1) que contiene sulfuro de hidrógeno contiene de un 3 % en volumen a un 100 % en volumen, preferiblemente de un 3 % en volumen aun 15 % en volumen, de sulfuro de hidrógeno.

11. Procedimiento según la reivindicación 10, donde parte de la corriente gaseosa desazufrada de la etapa g) es reciclada a la primera sección (8) del primer reactor (20).

12. Procedimiento según las reivindicaciones 10 u 11, donde se introduce un gas que contiene oxígeno (2) tanto en 5 el primer reactor (20) como en el segundo reactor (21).

13. Procedimiento según cualquiera de las reivindicaciones anteriores, donde la corriente gaseosa que contiene sulfuro de hidrógeno y oxígeno que se introduce en el primer reactor (20) tiene una presión de 1 bar absoluto a 70 bares absolutos, preferiblemente de 2 bares absolutos a 20 bares absolutos.

14. Procedimiento según cualquiera de las reivindicaciones anteriores, donde el cambio de los flujos de gas en la etapa h) es efectuado mediante un distribuidor (10, 11), que comprende una carcasa (106) con al menos una primera (101), una segunda (102), una tercera (103) y una cuarta (104) aberturas y un elemento de barrera (105), donde al menos dos espacios (108, 109) están dispuestos dentro de la carcasa (106) entre el elemento de barrera

(105) y la carcasa (106), y el elemento de barrera (105) puede girar alrededor de un eje de rotación entre una

primera posición y una segunda posición, de tal forma que en la primera y en la segunda posiciones existe una conexión de fluido entre al menos dos aberturas (101, 102,103, 104) de la carcasa (106) y uno de los espacios (108, 109), de tal forma que uno de los espacios (108, 109) proporciona una conexión de fluido entre las dos aberturas (101, 102, 103, 104) de la carcasa (106), y donde al menos uno de los espacios (108, 109) contiene al menos un 20 elemento de guía (110) entre el elemento de barrera (105) y la carcasa (106).

15. Procedimiento según cualquiera de las reivindicaciones anteriores, donde la eficacia de la recuperación de azufre es de al menos el 99 %.

Patentes similares o relacionadas:

Eliminación de dióxido de azufre del gas residual, del 22 de Julio de 2020, de CPPE Carbon Process&Plant Engineering S.A: Un procedimiento en el que un gas, que contiene SO2 y O2, se pone en contacto con una mezcla del 95 % en volumen al 50 % en volumen de catalizador de […]

Torre de absorción de desulfuración, método para configurarla y método de funcionamiento, del 8 de Julio de 2020, de Jiangnan Environmental Protection Group Inc: Una torre de absorción de desulfuración de un proceso de amoníaco, que comprende un cuerpo de torre, una cámara de torre qformada dentro […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Uso de un catalizador a base de metales comunes para el tratamiento de ozono y compuestos orgánicos volátiles presentes en un suministro de aire, del 20 de Mayo de 2020, de BASF CORPORATION: Uso de un dispositivo catalizador únicamente de base metálica para purificar un suministro de aire de ozono y compuestos orgánicos volátiles, […]

Uso de una composición de urea para la preparación de fluido de escape diésel, del 20 de Mayo de 2020, de thyssenkrupp Fertilizer Technology GmbH: Procedimiento para la preparación de una solución de agente de reducción de NOx AUS 32 (fluido de escape diésel) que comprende al menos el mezclado de agua y de una composición […]

Procedimiento continuo y dispositivo para la purificación de gases con contenido en SO2, del 6 de Mayo de 2020, de Chemetics Inc: Procedimiento para la purificación de un gas de escape con contenido en SO2, que comprende las siguientes etapas: (a) introducción del gas […]

Aparato para el tratamiento de aire, del 29 de Abril de 2020, de Anglo Platinum Marketing Limited: Aparato para el tratamiento de aire, en el que aire que tiene una primera concentración de monóxido de carbono entra en el aparato y aire respirable que tiene […]

Aparato para el tratamiento de aire, del 29 de Abril de 2020, de Anglo Platinum Marketing Limited: Aparato para el tratamiento de aire, en el que aire que tiene una primera concentración de monóxido de carbono entra en el aparato y aire respirable que tiene […]

Proceso para preparar catalizadores de metales nobles soportados mediante deposición hidrotérmica, del 29 de Abril de 2020, de TRONOX LLC: Un proceso para obtener un catalizador que tiene nanopartículas de metal(es) noble(s) depositadas en un soporte, de manera que el proceso […]