PROCEDIMIENTO DE ELIMINACION AL MENOS PARCIAL DE DEPOSITOS DE CARBONO EN UN INTERCAMBIADOR DE CALOR.

Procedimiento de eliminación al menos parcial de depósitos de carbono en un intercambiador de calor entre dos fluidos de los que al menos uno es un fluido hidrocarbonado,

funcionando este intercambiador con una temperatura máxima de servicio inferior a aproximadamente 540ºC en una instalación para la realización de un procedimiento de tratamiento químico o de fraccionamiento, en el que:

- se purga el intercambiador con un gas inerte para eliminar prácticamente los hidrocarburos,

- se realiza un precalentamiento del intercambiador, y a continuación se le somete a un tratamiento de oxidación de al menos una parte de los depósitos de carbono, que comprende al menos una etapa de oxidación controlada a una temperatura convencional comprendida entre aproximadamente 400 y aproximadamente 500ºC durante un periodo de al menos 4 horas, por medio de un fluido oxidante que comprende mayoritariamente un gas inerte del grupo formado por nitrógeno, vapor de agua y sus mezclas, y una cantidad menor de oxígeno, en condiciones tales que las temperaturas de los fluidos que alimentan o procedentes del intercambiador siguen siendo inferiores a aproximadamente 520ºC durante todo el periodo del tratamiento de oxidación, y por que la aproximación de calor del intercambiador sigue siendo inferior a aproximadamente 120ºC durante todo el periodo del tratamiento de oxidación

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR03/00280.

Solicitante: INSTITUT FRANCAIS DU PETROLE

PACKINOX SA.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4 AVENUE DE BOIS PREAU,92852 RUEIL-MALMAISON CEDEX.

Inventor/es: SABIN, DOMINIQUE, NASTOLL,WILLY.

Fecha de Publicación: .

Fecha Concesión Europea: 6 de Enero de 2010.

Clasificación Internacional de Patentes:

- F28G13/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28G LIMPIEZA DE LAS SUPERFICIES INTERNAS O EXTERNAS DE LOS CONDUCTOS DE INTERCAMBIO DE CALOR O DE TRANSFERENCIA DE CALOR, p. ej. TUBOS DE AGUA DE CALDERAS (limpieza de cañerías o tubos en general B08B 9/02; dispositivos o disposiciones para retirar el agua, los minerales o los lodos de las calderas durante su funcionamiento, o que permanecen en posición mientras la caldera funciona, que están específicamente concebidos para las calderas sin otra aplicación F22B 37/48; retirada o tratamiento de los productos o residuos de la combustión F23J; retirada del hielo de los aparatos intercambiadores de calor F28F 17/00). › Accesorios o procesos no cubiertos por los grupos F28G 1/00 - F28G 11/00; Combinaciones de los accesorios o procesos cubiertos por los grupos F28G 1/00 - F28G 11/00.

Clasificación PCT:

- C10G9/12 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 9/00 Cracking térmico no catalítico, en ausencia de hidrógeno, de aceites de hidrocarburos. › Eliminación de incrustaciones.

- F28G13/00 F28G […] › Accesorios o procesos no cubiertos por los grupos F28G 1/00 - F28G 11/00; Combinaciones de los accesorios o procesos cubiertos por los grupos F28G 1/00 - F28G 11/00.

Fragmento de la descripción:

Procedimiento de eliminación al menos parcial de depósitos de carbono en un intercambiador de calor.

La invención se refiere a un procedimiento de eliminación al menos parcial de depósitos de carbono en el interior de un intercambiador de calor. Muchos procedimientos de la industria del refinado del petróleo y de la petroquímica utilizan intercambiadores indirectos de calor entre dos fluidos, particularmente fluidos del procedimiento, para realizar una recuperación térmica y reducir el consumo energético. Se utiliza particularmente con mucha frecuencia intercambiadores de carga/efluente, mediante los cuales la carga de un reactor químico es recalentada, al menos en parte por el efluente de este reactor. Los procedimientos que utilizan dichos intercambiadores están muy extendidos y pueden mencionarse como ejemplos no limitantes: el reformado catalítico de hidrocarburos, los procedimientos de hidrotratamiento de hidrocarburos, que comprenden particularmente los procedimientos de hidrodesulfuración, hidrodesaromatización, hidrodesnitrogenación, hidrodesmetalización, los procedimientos de hidrodeshidrogenación de parafinas ligeras, de hidrocraqueo, los procedimientos que permiten realizar una destilación llamada atmosférica, o a presión, o al vacío de una fracción petrolífera o de un petróleo crudo etc. También se conocen intercambiadores de enfriamiento brusco (es decir de refrigeración rápida) de efluentes de procedimientos que funcionan a alta temperatura, por ejemplo 800ºC o más por ejemplo efluentes de vapocraqueo o de vaporreformado.

Los intercambiadores de calor, denominados en lo sucesivo en este documento "intercambiadores", que operan en instalaciones para la realización de estos diferentes procedimientos contienen a veces impurezas diversas o diversos productos pesados que pueden provocar la acumulación de impurezas particularmente acumulación de impurezas carbonadas tales como coque, polímeros de gomas etc. Estos depósitos no corresponden a compuestos bien identificados de composición y de morfología constante sino a productos de una variabilidad notable en lo que concierne a la composición química, particularmente la relación H/C, la morfología, la eventual presencia de heteroátomos, por ejemplo de azufre, de nitrógeno o de metales, por ejemplo la presencia de hierro en cantidades a veces importantes, que puede alcanzar, en algunos casos, varias partes porcetuales, incluso el 10 o el 20% en peso o incluso más.

Estos depósitos de carbono (que contienen típicamente al menos el 50%, y generalmente más del 70% en peso de carbono, estando el resto constituido por hidrógeno y por otros compuestos particularmente de azufre y de metales) se forman probablemente a partir de varios mecanismos de reacción, lo que puede explicar su variabilidad. Sin vincularse a una explicación particular o exhaustiva, puede pensarse que la formación de gomas puede ser eventualmente el resultado de la presencia, permanente o accidental, de restos de oxígeno en la carga (susceptible de formar peróxidos muy reactivos con compuestos insaturados (particularmente olefínicos, diolefínicos o acetilénicos).

La presencia de estos compuestos insaturados, o de compuestos pesados como asfaltenos, o de ciertos productos de craqueo tales como aromáticos policondensados o radicales procedentes de un craqueo parcial o de un craqueo aguas arriba, puede favorecer eventualmente ciertas reacciones de polimerización, o de policondensación, o de coquización. Las impurezas particularmente metálicas (hierro, níquel etc.), también pueden catalizar ciertas reacciones que conducen a depósitos.

Existe por lo tanto una necesidad de eliminación de depósitos de carbono formados en intercambiadores. Ya se conocen procedimientos de eliminación de depósitos de carbono, y particularmente procedimientos de descoquización de hornos tubulares con serpentines, por ejemplo en hornos de vapocraqueo, realizándose típicamente la descoquización con ayuda de una mezcla de aire/vapor de agua en estos hornos a una temperatura de aproximadamente 800 a 900ºC.

Los serpentines de horno están constituidos típicamente por tubos robustos de grosor elevado (generalmente entre 5 y 15 mm) y tienen típicamente un extremo libre, estando suspendidos mediante muelles o contrapesos, o descansan sobre soportes que permiten una dilatación. Por consiguiente, son poco sensibles a las dilataciones diferenciales debidas a heterogeneidades de temperatura. Por otro lado, su periodo de vida es limitado, por ejemplo comprendido frecuentemente entre 3 y 8 años en los hornos de vapocraqueo que están sometidos a las descoquizaciones más frecuentes.

En lo que respecta a los intercambiadores, las superficies de intercambio tienen típicamente grosores más reducidos (convencionalmente de 3 mm e incluso del orden de 1 mm o menos para intercambiadores de placas utilizados en refinería). Además, su realización mecánica conlleva soldaduras mucho más numerosas (por ejemplo a nivel de las placas tubulares para los intercambiadores tubulares, o en todo el perímetro de las placas para intercambiadores de placas).

Estos intercambiadores son, por lo tanto, fundamentalmente sistemas sometidos a más tensiones mecánicas que los tubos de horno, mucho más sensibles a dilataciones diferenciales o "puntos calientes" y, por lo tanto, mucho más frágiles desde un punto de vista termo-mecánico. Además el periodo de vida esperado para un intercambiador alcanza y generalmente supera los 20 años, lo que excluye cualquier procedimiento que puede conducir a un envejecimiento prematuro del aparato.

Por estas razones, la descoquización de los intercambiadores con ayuda de procedimientos tradicionales de descoquización de los hornos (en una mezcla de aire-vapor a alta temperatura) se enfrenta a un prejuicio desfavorable por parte del especialista en la técnica y no se pone en práctica en el caso de los intercambiadores convencionales, a pesar de la ventaja teórica que resulta de las posibilidades de limpieza in situ, debido a los grandes riesgos de deterioro termo-mecánico debidos, particularmente, a la aparición de "puntos calientes" vinculados a la elevada exotermicidad de las reacciones de combustión.

El procedimiento convencional utilizado para la descoquización de los intercambiadores (y más generalmente para la eliminación de depósitos de carbono) consiste en realizar una descoquización mecánica, mediante escariado de los tubos de intercambio, o mediante acción mecánica de un chorro de agua a presión muy fuerte de varias decenas de megapascales (descoquización hidráulica). Estas técnicas convencionales son, sin embargo, más restrictivas a nivel del periodo de intervención y mantenimiento que la técnica de descoquización de los hornos por combustión, debido a la obligación de refrigerar el equipo y de realizar un desmontaje para acceder a los tubos que se van a descoquizar. Por otro lado, estas técnicas no son aplicables a los intercambiadores de placas soldadas: Estos intercambiadores no pueden descoquizarse mecánica o hidráulicamente debido a un espacio entre placas generalmente muy inferior a 10 mm, y a la existencia de corrugaciones en las placas que impiden el paso de una herramienta de limpieza o el acceso de un chorro hidráulico.

Se conocen, sin embargo, intercambiadores que pueden descoquificarse mediante combustión: la patente francesa FR 2 490 317 describe intercambiadores de enfriamiento brusco de efluentes de vapocraqueo que permiten realizar una descoquización por combustión. El procedimiento de descoquización descrito consiste esencialmente en vaciar el aparato a temperatura moderada (preferiblemente a 550ºC o menos), y después en aumentar la temperatura para descoquificar (es decir, como se ha indicado, hasta aproximadamente de 750 a 600ºC y preferiblemente hasta aproximadamente 700ºC). Este procedimiento se describe exclusivamente para intercambiadores muy particulares de tipo tubular de tubos dobles, que utilizan, por otro lado, disposiciones particulares de diseño mecánico y un dispositivo térmico particular (cuerpo de aislamiento térmico colocado alrededor de un grupo de tubos dobles), que permite reducir la fragilidad del aparato durante la descoquización.

Finalmente, se conocen procedimientos de eliminación de depósitos por medio de productos químicos, por ejemplo oxidantes tales como particularmente ozono o agua oxigenada. Estos procedimientos utilizan productos químicos que generalmente no se utilizan en refinería o en una planta petroquímica, y que pueden plantear problemas de aplicación o de gestión de desechos químicos.

La invención propone...

Reivindicaciones:

1. Procedimiento de eliminación al menos parcial de depósitos de carbono en un intercambiador de calor entre dos fluidos de los que al menos uno es un fluido hidrocarbonado, funcionando este intercambiador con una temperatura máxima de servicio inferior a aproximadamente 540ºC en una instalación para la realización de un procedimiento de tratamiento químico o de fraccionamiento, en el que:

2. Procedimiento de acuerdo con la reivindicación 1, en el que las temperaturas de los fluidos que alimentan o procedentes del intercambiador se mantienen por debajo de aproximadamente 500ºC durante todo el periodo del tratamiento de oxidación, y la aproximación de calor del intercambiador sigue siendo inferior a aproximadamente 100ºC durante todo el periodo del tratamiento de oxidación.

3. Procedimiento de acuerdo con una de las reivindicaciones 1 y 2, en el que se reduce o se anula el contenido de oxígeno de dicho fluido oxidante si, durante el tratamiento de oxidación, la temperatura de uno de los fluidos que alimentan o procedentes del intercambiador alcanza o supera una temperatura límite igual, como máximo, a aproximadamente 490ºC.

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, en el que el contenido de oxígeno del fluido oxidante durante el tratamiento de oxidación es inferior o igual a aproximadamente el 2,5% molar.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, en el que el contenido de oxígeno del fluido oxidante durante el tratamiento de oxidación es tal que el diferencial de temperatura en combustión total adiabática es inferior a aproximadamente 100ºC.

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que el tratamiento de oxidación se realiza in situ.

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 6, que comprende al menos dos etapas de oxidación controlada en el que se hace circular en el intercambiador durante la primera de estas dos etapas un primer fluido oxidante de contenido de oxígeno c1 comprendido entre aproximadamente el 0,4 y aproximadamente el 1,5% molar a una temperatura comprendida entre aproximadamente 420 y aproximadamente 490ºC durante un periodo de al menos cuatro horas y suficiente para oxidar al menos una parte de los depósitos de carbono, y a continuación se hace circular en el intercambiador durante la segunda de estas dos etapas un segundo fluido oxidante de contenido de oxígeno c2 superior a c1 y comprendido entre aproximadamente el 1,3 y aproximadamente el 2,0% molar durante un periodo de al menos dos horas a una temperatura comprendida entre aproximadamente 420 y aproximadamente 490ºC.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7, que comprende al menos una etapa principal de oxidación controlada y una etapa complementaria de oxidación controlada, en el que se hace circular en el intercambiador durante la etapa principal un fluido oxidante principal de contenido de oxígeno c3 comprendido entre el 0,8 y el 2,0% molar a una temperatura comprendida entre aproximadamente 420 y aproximadamente 480ºC durante un periodo de al menos cuatro horas y suficiente para oxidar al menos la mayor parte de los depósitos de carbono, y a continuación se hace circular en el intercambiador durante la etapa complementaria un fluido oxidante complementario de contenido de oxígeno c4 estrictamente inferior a c3 y comprendido entre aproximadamente el 0,2 y aproximadamente el 0,8% molar, durante un periodo de al menos dos horas a una temperatura comprendida entre aproximadamente 480 y aproximadamente 525ºC.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 8, para la eliminación al menos parcial de depósitos de carbono en un intercambiador con dos pasos de carga/efluente de un reactor químico, en el que se hace circular durante la etapa de oxidación controlada un fluido en cada uno de los dos pasos del intercambiador.

10. Procedimiento de acuerdo con la reivindicación 9, en el que se hace circular durante la etapa de oxidación controlada al menos una parte del caudal de fluido oxidante en los dos pasos del intercambiador en serie y a favor de corriente.

11. Procedimiento de acuerdo con la reivindicación 10, en el que se hace circular durante la etapa de oxidación controlada al menos una parte del caudal de fluido oxidante en los dos pasos del intercambiador en serie, a favor de corriente ascendente.

12. Procedimiento de acuerdo con una de las reivindicaciones 10 y 11, en el que se hace circular durante la etapa de oxidación controlada al menos una parte del caudal de fluido oxidante en los dos pasos del intercambiador en serie, en primer lugar en el lado del efluente y después en el lado de la carga.

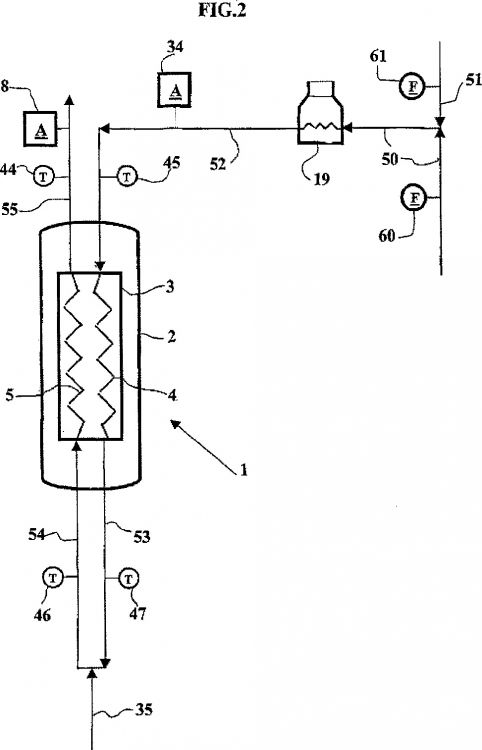

13. Procedimiento de acuerdo con una de las reivindicaciones 1 a 12, en el que el intercambiador es del tipo de placas metálicas soldadas dispuestas en el interior de una carcasa metálica.

14. Procedimiento de acuerdo con una de las reivindicaciones 1 a 12, en el que el intercambiador es del tipo tubular, con tubos, placa(s) tubular(es) y carcasa.

Patentes similares o relacionadas:

Eliminación dirigida de depósitos en un intercambiador de calor mediante disolución y eliminación mecánica combinadas, del 21 de Diciembre de 2018, de WESTINGHOUSE ELECTRIC COMPANY LLC: Procedimiento para disgregar o eliminar al menos parcialmente los depósitos formados sobre una superficie de un componente intercambiador de calor en un sistema de suministro […]

Almacenamiento de hielo con un sistema de esterilización y procedimiento de esterilización para equipo de almacenamiento y dispensado de hielo, del 14 de Marzo de 2018, de Manitowoc Foodservice Companies, LLC: Equipo de almacenamiento de hielo con un sistema de esterilización , comprendiendo el equipo de almacenamiento de hielo: un depósito de almacenamiento de […]

Control de autociclo de sistemas de agua de refrigeración, del 13 de Noviembre de 2013, de ONDEO NALCO COMPANY: Un método de autociclo para controlar un sistema de agua de refrigeración, caracterizado porque comprende lasetapas de: (a) añadir un producto […]

SISTEMA DE INTERCAMBIO DE CALOR, del 7 de Diciembre de 2011, de A-HEAT ALLIEDHEAT EXCHANGE TECHNOLOGY AG: Sistema de intercambio de calor con un intercambiador de calor que comprende una superficie de entrada de flujo y una superficie de salida de flujo […]

PROCEDIMIENTO DE INTERVENCION SOBRE UN CAMBIADOR DE CALOR, del 25 de Agosto de 2010, de SOCIETE SPIREC: Procedimiento de intervención, tal como en especial limpieza, en un haz tubular de un cambiador de calor de tipo espiral, que presenta dos circuitos de […]

PROCEDIMIENTO DE INTERVENCION SOBRE UN CAMBIADOR DE CALOR, del 25 de Agosto de 2010, de SOCIETE SPIREC: Procedimiento de intervención, tal como en especial limpieza, en un haz tubular de un cambiador de calor de tipo espiral, que presenta dos circuitos de […]

UNPROCEDIMIENTO Y UN DISPOSITIVO PARA LA LIMPIEZA DE SUPERFICIES DE OQUEDADES., del 16 de Diciembre de 2006, de STADTWERKE ROSENHEIM GMBH & CO. KG: Procedimiento para la limpieza de superficies de oquedades mediante la combustión de una mezcla de gases explosiva, en el que un recipiente para alojar la mezcla de gases […]

INSTALACION INTERCAMBIADORA TEREMICA DE GAS DE SINTESIS., del 16 de Diciembre de 2002, de MAN GUTEHOFFNUNGSHUTTE AKTIENGESELLSCHAFT METALLGESELLSCHAFT AKTIENGESELLSCHAFT: LA INVENCION SE REFIERE A UNA INSTALACION DE INTERCAMBIO DE CALOR DE GAS DE SINTESIS DOTADA DE UN REFRIGERANTE DE GAS DE SINTESIS POR RADIACION , DOS REFRIGERANTES […]

DISPOSITIVO PARA LA LIMPIEZA DE SUCIEDAD EN INTERCAMBIADORES DE CALOR, CALDERAS DE RECUPERACIÓN DE CALOR Y CÁMARAS DE COMBUSTIÓN, del 7 de Febrero de 2012, de ONLINE CLEANING B.V: Dispositivo para la limpieza de suciedad en intercambiadores de calor, calderas de recuperación de calor o cámaras de combustión, dispositivo comprendiendo […]