Procedimiento y dispositivo para transportar piezas de trabajo planas.

Procedimiento para transportar piezas de trabajo planas (2, 22) con una anchura (B) de pieza de trabajo,

especialmente tramos de tubo flexible (2, 22),

- en el que una pieza de trabajo plana individual (2, 22) o una sucesión (2) de piezas de trabajo planas interconectadas, de la cual se debe individualizar una pieza de trabajo plana, es hecha avanzar en una primera dirección de transporte (z) hacia una superficie de soporte (13) por medio de un equipo de avance (19),

- en el que la respectiva pieza de trabajo plana individual o individualizada (2, 22) es evacuada de la superficie de soporte (13) por medio de un equipo de recogida (20, 24 - 27) en una segunda dirección de transporte (x) que es paralela al plano de la pieza de trabajo plana (2, 22) y discurre ortogonalmente a la primera dirección de transporte (z), descansando la pieza de trabajo plana (2, 22) al menos con sus zonas laterales sobre un plano de transporte (20) del equipo de recogida (20, 24 - 27) inmediatamente antes del transporte y/o durante el transporte en esta dirección de transporte (x),

en donde una pieza de trabajo plana siguiente (2, 22) o la sucesión de piezas de trabajo planas interconectadas es hecha avanzar al menos a lo largo de un trayecto determinado (αz), mientras que la pieza de trabajo precedente es transportada adicionalmente en la segunda dirección de transporte (x) a lo largo de un trayecto (αx) que es más pequeño que la anchura (B) de la pieza de trabajo, y

la pieza de trabajo precedente y la pieza de trabajo plana siguiente se transportan distanciadas una de otra en la dirección de transporte (x),

caracterizado por que se apresan las piezas de trabajo por medio de elementos de contacto (26) del equipo de recogida (24), estando dispuestos los elementos de contacto (26) a distancia regulares en al menos dos correas transportadoras (25), siendo apresadas las piezas de trabajo por los elementos de contacto (26) únicamente en la zona de los cantos laterales (18) que representan los cantos precedentes durante el transporte en la dirección de transporte (x).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/059188.

Solicitante: WINDMOLLER & HOLSCHER KG.

Nacionalidad solicitante: Alemania.

Dirección: MUNSTERSTRASSE 50 49525 LENGERICH ALEMANIA.

Inventor/es: HAGER, CHRISTIAN, TAUSCH,Carsten.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H5/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 5/00 Transferencia de artículos sacados de las pilas; Alimentación de artículos a las máquinas (mecanismos o elementos idénticos para la libertad o progresión de artículos a la salida de las máquinas B65H 29/00; recirculación de artículos B65H 85/00). › por pinzas, p. ej. pinzas de ventosas.

PDF original: ES-2529467_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para transportar piezas de trabajo planas.

La invención concierne a un procedimiento para vahar la dirección de transporte en un equipo de transporte de piezas de trabajo planas, especialmente tramos de tubo flexible, según el preámbulo de la reivindicación 1 y a un dispositivo según el preámbulo de la reivindicación 5.

Tales procedimientos y equipos se emplean frecuentemente en dispositivos para la fabricación de sacos, en los que se individualizan trozos de tubo flexible de una banda de tubo flexible que se procesan después adicionalmente para transformarlos en sacos. La banda de tubo flexible consiste frecuentemente en un tubo flexible de tela. La banda de tubo flexible se entiende también como una sucesión de piezas de trabajo planas que han de ser individualizadas. Sin embargo, existe también la posibilidad de alimentar trozos de tubo flexible ya individualizados al dispositivo.

Los dispositivos en los que se emplean los equipos antes citados son conocidos y se pueden obtener ya en el mercado desde hace bastante tiempo. Estos dispositivos comprenden en general primeramente un dispositivo de individualización para que un tubo flexible de tela alimentado, que, además, puede estar revestido, sea individualizado en trozos de tubo flexible. Éstos están constituidos por dos bandas de material superpuestas que pueden consistir cada una de ellas en varias capas. A este fin, se hace avanzar intermitentemente el tubo flexible en su dirección longitudinal, en una primera dirección de transporte, en una cuantía igual en cada caso a la longitud de un trozo de tubo flexible. El avance se efectúa entonces en la dirección del eje del tubo flexible. A continuación, se individualiza un trozo del tubo flexible, es decir que se le secciona y separa de éste. Esto se efectúa en general con un útil de corte tal como una cuchilla. Sin embargo, son imaginables también otros procedimientos de seccionamiento y los equipos correspondientes. A continuación, cada trozo de tubo flexible producido de esta manera es recogido por al menos un equipo de recogida en el equipo para variar la dirección de transporte. Este equipo de recogida lleva pospuesto un dispositivo de transporte con el cual se pueden llevar los trozos de tubo flexible a las distintas estaciones de procesamiento. El equipo de recogido y el dispositivo de transporte pueden estar agrupados en un único equipo de transporte.

Después del seccionamiento ya no se transportan adicionalmente los trozos de tubo flexible en dirección longitudinal, sino en dirección transversal. Con "dirección transversal" se quiere dar a entender que los trozos de tubo flexible se pueden transportar ahora transversalmente a su extensión longitudinal para obtener un acceso sin impedimentos a ambos extremos de los trozos de tubo flexible en los demás pasos para la fabricación de sacos.

En lo que sigue se relacionan de forma complementaria algunas estaciones individuales en la fabricación de sacos y

se explica su funcionamiento:

- En una estación de avance facultativamente existente se hacen descender unos troqueles de conformación sobre el trozo de tubo flexible para generar una línea de plegado. Sobre esta línea de plegado se encuentran más tarde los herrajes de esquina del fondo abierto del tubo flexible. Los troqueles de plegado pueden ser calentados también con este fin.

- En la estación de apertura del fondo se tira de al menos un extremo de un trozo de tubo flexible para abrirlo, de modo que en este extremo abierto se conforma un fondo. Los herrajes de esquina se encuentran sobre las líneas de plegado del trozo de tubo flexible. Debido a su forma geométrica, la abertura del fondo se denomina también cuadrado de abertura de fondo. Cabe hacer notar a este respecto que la forma no es cuadrada, sino que en la mayoría de los casos es rectangular. En general, ambos extremos de un trozo de tubo flexible se procesan de la misma manera.

- En la estación de etiqueta de válvula se coloca una etiqueta de válvula sobre el fondo previamente abierto del trozo de tubo flexible. A través de la etiqueta de válvula se puede llenar más tarde el saco terminado con ayuda de un racor de llenado adecuado.

- En una llamada estación de plegado se repliegan en ambos lados hacia el canto de plegado algunas partes de las aberturas de fondo o los cuadrados de abertura de fondo, las llamadas orejetas. Se pueden solapar entonces algunas zonas de estas orejetas, y estas zonas solapadas de estas orejetas pueden unirse una con otra.

- A continuación, se fija en la estación de hoja de cubierta del fondo, por ejemplo se suelda, una hoja de cubierta del fondo sobre la abertura del fondo plegada y cerrada.

Es de mencionar que no todas las estaciones enumeradas tienen que estar presentes en un dispositivo para fabricar sacos. Así, se puede prescindir de una estación de prerrotura. Tampoco tienen que aplicarse siempre hojas de cubierta del fondo para confeccionar un saco. No obstante, son imaginables otras estaciones.

En lo que sigue se explica brevemente un proceso de fabricación de sacos en máquinas del estado de la técnica. Dado que estas máquinas son de construcción casi idéntica en el lado de manejo y en el lado de accionamiento para

poder procesar al mismo tiempo ambos extremos del trozo de tubo flexible, no se entra en la descripción siguiente en más detalles sobre los diferentes lados de la máquina. Un trozo de tubo flexible previamente Individualizado es conducido transversalmente a su eje longitudinal a una estación de prerrotura con ayuda de un medio de transporte adecuado (por ejemplo, un transportador de doble cinta). Se hace que descienda allí un troquel de conformación sobre los trozos de tubo flexible en dirección perpendicular a la dirección de transporte de dichos trozos de tubo flexible. En el canto de plegado entonces obtenido se encuentran más tarde los herrajes de esquina del fondo de saco abierto que se conforma en la estación subsiguiente de apertura del fondo. A continuación, en la estación de etiqueta de válvula se coloca en una abertura del fondo una válvula aplicada sobre el fondo abierto. A través de esta válvula se llena más tarde el saco con un órgano de llenado adecuado. En la estación de plegado siguiente se pliega y se cierra la abertura del fondo del saco, de modo que a continuación, en la estación de hoja de cubierta del fondo, se termina de confeccionar el saco por soldadura de la abertura del fondo del mismo con una hoja de cubierta del fondo.

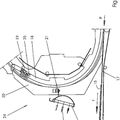

Se debe prestar una atención especial al dispositivo de transporte que recoge los trozos de tubo flexible de la superficie de soporte sobre la cual se descarga los trozos de tubo flexible, y los transporta transversalmente a sus ejes longitudinales y los alimenta a las estaciones de procesamiento.

Antes de que un trozo de tubo flexible pueda ser recogido por un medio de transporte en dirección transversal a su plano de transporte transversal, el trozo de tubo flexible tiene que descansar primero con su zona lateral sobre el plano de transporte transversal para que pueda ser apresado por un llamado equipo de recogida, por ejemplo una zapata de arrastre. Este órgano de arrastre alimenta el trozo de tubo flexible a un medio de transporte - por ejemplo, una cinta transportadora - que a continuación lleva sucesivamente al trozo de tubo flexible a las distintas estaciones de procesamiento.

Por tanto, al empujar el tubo flexible o el trozo de tubo flexible ya individualizado hacia la superficie de soporte es necesario que el mismo esté ya parcialmente dispuesto en la zona del plano de transporte transversal, de modo que el trozo de tubo flexible descanse ya sobre este plano poco antes de su recogida.

Sin embargo, condicionado por la construcción, este plano de transporte comprende frecuentemente cantos perturbadores contra los cuales choca o es empujado el saco. Se recalca así el saco y eventualmente éste resulta incluso dañado, y se dificulta un transporte ordenado subsiguiente del saco.

Por tanto, en los dispositivos del estado de la técnica se utilizan superficies de soporte desplazables en altura (por ejemplo, véase el documento EP 1 375 44 A1 para un dispositivo de esta clase destinado a desviar productos de impresión). Durante el avance del tubo flexible una gran parte del trozo de tubo flexible posterior descansa ciertamente sobre la superficie de soporte. El canto lateral del trozo de tubo flexible que circula por delante en el transporte transversal siguiente no experimenta ninguna sustentación. Sin embargo, esta zona del trozo de tubo flexible descansa sobre el plano de transporte del equipo de recogida después del descenso de la superficie de soporte, de modo que se puede transportar y evacuar... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para transportar piezas de trabajo planas (2, 22) con una anchura (B) de pieza de trabajo, especialmente tramos de tubo flexible (2, 22),

- en el que una pieza de trabajo plana individual (2, 22) o una sucesión (2) de piezas de trabajo planas interconectadas, de la cual se debe individualizar una pieza de trabajo plana, es hecha avanzar en una primera dirección de transporte (z) hacia una superficie de soporte (13) por medio de un equipo de avance (19),

- en el que la respectiva pieza de trabajo plana individual o individualizada (2, 22) es evacuada de la superficie de soporte (13) por medio de un equipo de recogida (2, 24 - 27) en una segunda dirección de transporte (x) que es paralela al plano de la pieza de trabajo plana (2, 22) y discurre ortogonalmente a la primera dirección de transporte (z), descansando la pieza de trabajo plana (2, 22) al menos con sus zonas laterales sobre un plano de transporte (2) del equipo de recogida (2, 24 - 27) inmediatamente antes del transporte y/o durante el transporte en esta dirección de transporte (x),

en donde una pieza de trabajo plana siguiente (2, 22) o la sucesión de piezas de trabajo planas interconectadas es hecha avanzar al menos a lo largo de un trayecto determinado (Az), mientras que la pieza de trabajo precedente es transportada adicionalmente en la segunda dirección de transporte (x) a lo largo de un trayecto (Ax) que es más pequeño que la anchura (B) de la pieza de trabajo, y

la pieza de trabajo precedente y la pieza de trabajo plana siguiente se transportan distanciadas una de otra en la

dirección de transporte (x),

caracterizado por que se apresan las piezas de trabajo por medio de elementos de contacto (26) del equipo de recogida (24), estando dispuestos los elementos de contacto (26) a distancia regulares en al menos dos correas transportadoras (25), siendo apresadas las piezas de trabajo por los elementos de contacto (26) únicamente en la zona de los cantos laterales (18) que representan los cantos precedentes durante el transporte en la dirección de transporte (x).

2. Procedimiento según la reivindicación 1, caracterizado por que la pieza de trabajo precedente es transportada adicionalmente a lo largo de un trayecto (Ax) que es más pequeño que la anchura (B) de la pieza de trabajo reducida en la magnitud de la distancia (xi) del extremo del canto perturbador vuelto hacia las piezas de trabajo al canto lateral precedente (18) de la pieza de trabajo durante el transporte de ésta en la segunda dirección de transporte (x).

3. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que al menos algunas partes de la pieza de trabajo precedente y/o al menos algunas partes de la pieza de trabajo plana siguiente son desplazadas por unos medios (12, 143, 121, 122, 119, 127, 128) de desplazamiento con relación al plano en el que está situada la pieza de trabajo, comprendiendo la dirección del desplazamiento una componente que discurre ortogonalmente al plano.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que la pieza de trabajo precedente o las zonas (18) de la misma son modificadas por partes (15) de la superficie de soporte (13) en su posición en altura con relación al equipo de recogida (2).

5. Dispositivo para transportar piezas de trabajo planas (2, 22), especialmente tramos de tubo flexibles (2, 22), con una anchura (B) de pieza de trabajo,

- en el que una pieza de trabajo plana individual (2, 22) o una sucesión de piezas de trabajo planas interconectadas, de la cual se debe individualizar una pieza de trabajo plana, puede ser transportada en una primera dirección de transporte (z) hacia una superficie de soporte (13) por medio de un equipo de avance (19), estando situados de momento el extremo de una pieza de trabajo plana y el extremo precedente de la pieza de trabajo plana siguiente o de la sucesión sobre una superficie de soporte común dentro de un plano (142),

- en el que la pieza de trabajo plana individual o individualizada (2, 22) puede ser evacuada de la superficie de soporte (13) por medio de un equipo de recogida (2, 24 - 27) en una segunda dirección de transporte (x) que es paralela al plano de la pieza de trabajo plana (2, 22) y discurre ortogonalmente a la primera dirección de transporte (z), descansando la pieza de trabajo plana (2, 22) al menos con sus zonas laterales sobre un plano de transporte (2) del equipo de recogida (2, 24 - 27) inmediatamente antes del transporte y/o durante el transporte en esta dirección de transporte (x),

con unos medios (12, 143, 121, 122, 119, 127, 128) para variar la posición espacial de una pieza de trabajo plana (2, 22), con los cuales se puede hacer avanzar la pieza de trabajo plana individual subsiguiente (2) o la sucesión de piezas de trabajo planas interconectadas a lo largo de un trayecto determinado (Az), mientras que la pieza de trabajo precedente (22) ha sido transportada adicionalmente en la segunda dirección de transporte (x) por el equipo de recogida (2) a lo largo de un trayecto (Ax) que es más pequeño que la anchura (B) de la pieza de trabajo, pudiendo

transportarse la pieza de trabajo precedente y la pieza de trabajo plana siguiente en la dirección de transporte (x) en posiciones distanciadas una de otra,

caracterizado por que las piezas de trabajo pueden ser apresadas por elementos de contacto (26) del equipo de recogida (24), estando dispuestos los elementos de contacto (26) a distancias regulares en al menos dos correas transportadoras (25), pudiendo ser apresadas las piezas de trabajo por los elementos de contacto (26) únicamente en la zona de los cantos laterales (18) que representan los cantos precedentes durante el transporte en la dirección de transporte (x).

6. Dispositivo según la reivindicación anterior, caracterizado por que la pieza de trabajo precedente puede ser transportada adicionalmente a lo largo de un trayecto (Ax) que es más pequeño que la anchura (B) de la pieza de trabajo reducida en la magnitud de la distancia (x-i) del extremo del canto perturbador vuelto hacia las piezas de trabajo al canto precedente (18) de la pieza de trabajo durante el transporte de ésta en la segunda dirección de transporte (x).

7. Dispositivo según cualquiera de las dos reivindicaciones anteriores, caracterizado por que los medios (12, 143, 121, 122, 119, 127, 128) de variación de la posición espacial comprenden un equipo (12, 143, 121, 122, 119, 127, 128) de desplazamiento del extremo de la pieza de trabajo plana (22) y/o del extremo precedente de la pieza de trabajo siguiente (2) con relación al plano (142) en el que están situados de momento los extremos citados, comprendiendo la dirección del desplazamiento una componente que discurre ortogonalmente al plano.

8. Dispositivo según cualquiera de las tres reivindicaciones anteriores, caracterizado por que los medios (12, 143, 121, 122, 119, 127, 128) de desplazamiento del extremo de la pieza de trabajo plana comprenden un elemento presionador con el que se puede presionar el extremo de la pieza de trabajo plana hacia una zona (12) situada por debajo del plano (142).

9. Dispositivo según cualquiera de las cuatro reivindicaciones anteriores, caracterizado por que está previsto, además, un equipo (13, 15, 21, 28, 29, 3) con el cual se puede sujetar y/o transportar la pieza de trabajo plana (2, 22) sin contacto por encima del plano de transporte (2) durante el transporte de la misma en la primera dirección de transporte (z).

1. Dispositivo según cualquiera de las cinco reivindicaciones anteriores, caracterizado por que el equipo comprende al menos unas zonas (15) de la superficie de soporte (13) que son desplazables o regulables con relación al equipo de recogida (2).

11. Dispositivo según cualquiera de las seis reivindicaciones anteriores, caracterizado por que el equipo comprende al menos unas zonas (15) de la superficie de soporte (13) que son regulables en altura con relación al equipo de recogida (2).

12. Dispositivo según la reivindicación 1 u 11, caracterizado por que las zonas desplazables o regulables (15) de la superficie de soporte (13) están vueltas hacia el equipo de recogida.

13. Dispositivo según la reivindicación 11, caracterizado por que las zonas (15) regulables en altura de la superficie de soporte (13) son basculables alrededor de un eje de giro (14) que discurre paralelamente a la primera dirección de transporte (z).

14. Dispositivo según la reivindicación 11, caracterizado por que está previsto un equipo de accionamiento (21) para regular las zonas (15) regulables en altura.

15. Dispositivo según la reivindicación anterior, caracterizado por que el equipo de accionamiento (21) es una unidad de pistón-cilindro (21) que puede funcionar con aire comprimido.

Patentes similares o relacionadas:

Un dispositivo de colocación en coincidencia o registrador, una máquina de procesamiento y un método para colocar elementos en forma de placa, del 19 de Febrero de 2020, de BOBST MEX SA: Un registrador para una máquina de procesamiento para procesar elementos en forma de placa que comprende: - un elemento […]

Método para el manejo de pilas de sustratos flexibles, del 7 de Agosto de 2019, de Yaskawa Nordic AB: Método para manejar pilas de sustratos flexibles por medio de una pinza , la pinza que está dispuesta en un brazo de un robot y que tiene un dedo […]

Pinzas, del 13 de Marzo de 2019, de Yaskawa Nordic AB: Unas pinzas adaptadas para usarse en un sistema automático para manipular sustratos flexibles proporcionados en una pila , pudiendo disponerse de forma rotatoria […]

Sistema de fraccionamiento para fraccionar elementos planos apilables en una pila para un procesado adicional, del 6 de Marzo de 2019, de BOBST GRENCHEN AG: Un sistema de fraccionamiento para fraccionar elementos planos apilables, en particular elementos de cartón, en una pila para un procesamiento […]

Sistema de manipulación para manipular una pila de elementos planos apilables, del 30 de Enero de 2019, de BOBST GRENCHEN AG: Sistema de manipulación para manipular una pila de elementos planos apilables, en particular elementos de cartón, en donde el sistema de manipulación […]

Equipo robótico paletizador y despaletizador de libros, pliegos y tacos de papel, del 4 de Junio de 2018, de LARGOIKO S.L.L: 1. Equipo robótico paletizador y despaletizador caracterizado por conformar una garra mecánica o manipulador de agarre de pliegos de papel en sus […]

Procedimiento de transferencia de hojas y máquina de troquelado con un sistema de transporte de pinzas, del 24 de Agosto de 2016, de Masterwork Machinery Co., Ltd: Procedimiento de transferencia de unas hojas , en particular de papel, cartón o plástico, desde un alimentador de hojas de una máquina […]

VENTILADOR PARA RETALES EN UNA MAQUINA DE TROQUELADO Y ESTAMPADO DE PLIEGOS, del 2 de Julio de 2010, de HEIDELBERGER DRUCKMASCHINEN AKTIENGESELLSCHAFT: Máquina de troquelado y estampado de pliegos que está compuesta al menos de los siguientes componentes:

- carro giratorio de pinzas, mediante el que el pliego […]

VENTILADOR PARA RETALES EN UNA MAQUINA DE TROQUELADO Y ESTAMPADO DE PLIEGOS, del 2 de Julio de 2010, de HEIDELBERGER DRUCKMASCHINEN AKTIENGESELLSCHAFT: Máquina de troquelado y estampado de pliegos que está compuesta al menos de los siguientes componentes:

- carro giratorio de pinzas, mediante el que el pliego […]