PROCEDIMIENTO Y DISPOSITIVO PARA EL TRATAMIENTO TERMICO DE UNA CAJA ENVOLVENTE PARA UN ELEMENTO DE COMBUSTIBLE, REALIZADA EN UNA ALEACION DE CIRCONIO.

Procedimiento para el tratamiento térmico de una caja (1) para un elemento de combustible,

de Zircaloy, en el que dicha caja es desplazada de forma continua con respecto al dispositivo de tratamiento térmico, y es calentada por secciones longitudinales con ayuda de una zona de calentamiento (4) por inducción periférica en la región de fase beta, y en el que el tramo longitudinal calentado de este modo es enfriado a una temperatura de la zona de fase alfa en una zona de refrigeración (7), después de haber abandonado la zona de calentamiento (4), caracterizado porque el tratamiento térmico es efectuado con ayuda, como mínimo, de dos dispositivos de calentamiento (4a, 4b) que forman una zona de calentamiento (4), separados uno de otro en el sentido longitudinal de la caja envolvente (3), trabajando independientemente uno de otro y conteniendo cada uno de ellos, como mínimo, una bobina de inducción (37, 38), siendo calentado un tramo de caja que penetra en la zona de calentamiento (4) con un primer dispositivo de calentamiento (4a) y tratado después térmicamente con un segundo dispositivo de calentamiento (4b) cuya potencia es más reducida que la del primer dispositivo de calentamiento (4a), y porque la refrigeración en la zona de fase alfa es efectuada con ayuda de un flujo de gas inerte aplicado sobre la superficie exterior de la caja envolvente para un elemento de combustible

Tipo: Resumen de patente/invención. Número de Solicitud: W05006937EP.

Solicitante: AREVA NP GMBH.

Nacionalidad solicitante: Alemania.

Dirección: PAUL-GOSSEN-STRASSE 100,91052 ERLANGEN.

Inventor/es: MOCKEL, ANDREAS, LIPPERT, HANS-JOACHIM, BLOCK, BERND, KORZENDORFER,MAXIMILIAN.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Octubre de 2009.

Clasificación Internacional de Patentes:

- C21D9/08 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para cuerpos tubulares o tuberías.

- C22F1/18D

- G21C21/00 FISICA. › G21 FISICA NUCLEAR; TECNICA NUCLEAR. › G21C REACTORES NUCLEARES (reactores de fusión, reactores híbridos fisión-fusión G21B; explosivos nucleares G21J). › Aparatos o procesos especialmente adaptados para la fabricación de reactores o de piezas de éstos.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Procedimiento y dispositivo para el tratamiento térmico de una caja envolvente para un elemento de combustible, realizada en una aleación de circonio.

La presente invención se refiere a un procedimiento y al dispositivo para el tratamiento térmico de una caja para un elemento de combustible, realizada en una aleación de circonio, especialmente de Zircaloy. Una caja para un elemento de combustible constituye la envolvente de un elemento de combustible de un reactor de agua hirviendo. Durante la radiación en el reactor, las cajas de los elementos de combustible sufren variaciones de dimensiones tales como variaciones de longitud, curvatura de las cajas y ensanchamientos de las mismas. Estas variaciones de las dimensiones dependen de la textura del material que se determina durante el proceso de fabricación de la chapa. Para la mejora de la estabilidad dimensional dependiente de la textura durante el funcionamiento en el reactor en las cajas para elementos de combustible, se acondiciona la estructura inicial de la chapa mediante un tratamiento térmico dentro del procedimiento de fabricación. Para ello, la caja para un elemento de combustible es desplazada de manera continua a través de un dispositivo de tratamiento térmico y siendo calentada en una sección o segmento longitudinal con ayuda de una zona de calentamiento inductiva circundante en la zona de la fase beta y esta sección longitudinal calentada de este modo, al abandonar la zona de calentamiento, es enfriada en una zona de refrigeración a una temperatura que se encuentra en la zona de la fase alfa. De esta manera se alcanza una distribución irregular cristalográfica de los cristalitos por la eliminación de la textura típica en el material de la chapa. El calentamiento tiene lugar principalmente con ayuda de una bobina de inducción, efectuándose la refrigeración con agua o un gas inerte.

Es objetivo de la presente invención dar a conocer un procedimiento alternativo para el tratamiento térmico de cajas de elementos de combustible realizados en circaloy, así como un dispositivo apropiado para el mismo, que facilitan una mayor variabilidad en la realización del procedimiento de calentamiento y refrigeración de la caja para un elemento de combustible.

Este objetivo se consigue, en lo que respecta al procedimiento, mediante la reivindicación 1 y, en lo que respecta al dispositivo, mediante la reivindicación 13.

Según la reivindicación 1, se da a conocer un procedimiento en el que el tratamiento térmico tiene lugar con ayuda de, cómo mínimo, dos dispositivos de calentamiento separados entre si según la dirección longitudinal de la caja, que funcionan independientemente entre si y que presentan de modo correspondiente, como mínimo, un dispositivo de calentamiento que contiene una bobina de inducción, de manera que la sección de caja que se encuentra en la zona de calentamiento es calentada con un primer dispositivo de calentamiento y a continuación con un dispositivo de calentamiento de una segunda zona de calentamiento que tiene un potencia menor que la primera.

Una ventaja de este calentamiento en dos etapas se encuentra en el hecho de que en comparación con el tratamiento térmico solamente con una bobina, se posibilita un ajuste más exacto de la temperatura de regulación o temperatura deseada, así como una mayor variabilidad con respecto al tratamiento térmico. De modo preferente, en la primera etapa tiene lugar un calentamiento hasta cerca de la temperatura de regulación que se encuentra en la zona de la fase beta mediante la regulación de la potencia. Para el resto del calentamiento a la temperatura de regulación, sirve la segunda bobina de inducción dimensionada de modo menos potente. En base a su potencia más reducida se puede controlar de manera más precisa el calor de inducción generado por la misma, de manera que la temperatura de regulación se puede ajustar a valores exactos y reproducibles.

Condicionado por la geometría de una caja para un elemento de combustible, tiene lugar en su zona de esquina un acoplamiento inductivo amplificado, con el resultado de que las zonas de esquina se calientan más fuertemente que las zonas de la pared. En caso de que se produzca esta refrigeración de manera irregular de una caja para un elemento de combustible calentado en la fase alfa, existe el peligro de que en las zonas de las esquinas y en las zonas de las paredes aparezcan parámetros distintos del material. Mediante el calentamiento de dos etapas, según la invención, ello se puede evitar. En caso de una sección de caja que salga del primer dispositivo de calentamiento con una distribución de temperatura no homogénea tiene durante el paso por un segundo dispositivo de calentamiento suficiente tiempo para la compensación de temperatura en la periferia y eventualmente también en dirección longitudinal, de manera que después de salir del segundo dispositivo de calentamiento presenta una temperatura regular. El efecto del calentamiento más intenso de las zonas de esquina es más reducido, de modo correspondiente, a causa de la inducción sustancialmente más reducida en el segundo dispositivo de calentamiento, y es solamente perceptible, por lo tanto, en una magnitud mucho más reducida.

Otra variante ventajosa del tratamiento térmico prevé que la refrigeración de una sección de la caja que sale de un primer dispositivo de calentamiento se controla con un segundo dispositivo de calentamiento a un ritmo más lento, de manera que en ésta se facilita una cantidad de calor que de modo correspondiente es más pequeña. Con un procedimiento de este tipo se puede alargar, por ejemplo, el tiempo de permanencia de una sección de caja a una temperatura por encima de unos 630ºC. La gama de temperatura es ampliada para conseguir, de esta manera, un crecimiento definido de los granos del material y el aumento de las segregaciones secundarias. Una refrigeración controlada de este modo se alcanza o resulta posible solamente cuando no se efectúa la refrigeración con agua, sino con gas inerte. Conjuntamente con el tratamiento de calentamiento de dos etapas se consiguen de este modo múltiples posibilidades, por una parte, por el control de la entrada controlada de calor y, por otra parte, por la eliminación controlada de calor.

Por ejemplo, las fases intermetálicas muy finas o bien fases secundarias que se producen por refrigeración rápida no son siempre apropiadas. Para periodos largos de mantenimiento de una caja para un elemento de combustible en un reactor de agua hirviendo, tal como es el caso en grados de combustión elevados, son desfavorables porque conducen a una corrosión general elevada.

Desde el punto de vista técnico de la regulación, se optimiza la conducción del procedimiento por el hecho de que un primer dispositivo de calentamiento se regula por la potencia y un segundo dispositivo de calentamiento se regula por la temperatura, de manera que tiene lugar la medición sin contacto de la temperatura de la caja, en especial con ayuda de un pirómetro bicromático o de cociente.

La refrigeración mediante gas inerte que tiene lugar en combinación con un tratamiento de calentamiento inductivo de dos etapas tiene la ventaja de que la superficie de la caja del elemento de combustible no queda atacada, es decir, no queda recubierta con una capa de óxido que deba ser eliminada de forma costosa después del tratamiento térmico. En relación con este punto, es ventajoso que durante el tratamiento térmico permanezca una capa de gas inerte que se extienda en dirección longitudinal en la caja, tanto en la zona de calentamiento como también en la zona de refrigeración.

En una variante de procedimiento especialmente ventajosa, la capa de gas inerte es mantenida en un movimiento relativo con respecto a la caja del elemento de combustible y el cuerpo envolvente que rodea a esta. La longitud axial de la capa de gas inerte corresponde, en este caso, aproximadamente a la longitud del cuerpo envolvente. La velocidad relativa entre la caja del elemento de combustible y las zonas de calentamiento o de refrigeración, la longitud de la capa de gas inerte y la cantidad de gas inerte alimentada para la refrigeración se adaptan entre sí de forma tal que la parte de la caja que abandona la capa de gas inerte tiene una temperatura que se encuentra por debajo de la temperatura de oxidación del material de la caja utilizado. Se puede prever también que el conjunto de la caja del elemento de combustible quede dispuesto dentro de una cámara, en la que se mantiene a toda la longitud de la caja del elemento de combustible la capa de gas inerte.

Una posibilidad adicional de controlar individualmente la refrigeración...

Reivindicaciones:

1. Procedimiento para el tratamiento térmico de una caja (1) para un elemento de combustible, de Zircaloy, en el que dicha caja es desplazada de forma continua con respecto al dispositivo de tratamiento térmico, y es calentada por secciones longitudinales con ayuda de una zona de calentamiento (4) por inducción periférica en la región de fase beta, y en el que el tramo longitudinal calentado de este modo es enfriado a una temperatura de la zona de fase alfa en una zona de refrigeración (7), después de haber abandonado la zona de calentamiento (4), caracterizado porque el tratamiento térmico es efectuado con ayuda, como mínimo, de dos dispositivos de calentamiento (4a, 4b) que forman una zona de calentamiento (4), separados uno de otro en el sentido longitudinal de la caja envolvente (3), trabajando independientemente uno de otro y conteniendo cada uno de ellos, como mínimo, una bobina de inducción (37, 38), siendo calentado un tramo de caja que penetra en la zona de calentamiento (4) con un primer dispositivo de calentamiento (4a) y tratado después térmicamente con un segundo dispositivo de calentamiento (4b) cuya potencia es más reducida que la del primer dispositivo de calentamiento (4a), y porque la refrigeración en la zona de fase alfa es efectuada con ayuda de un flujo de gas inerte aplicado sobre la superficie exterior de la caja envolvente para un elemento de combustible.

2. Procedimiento, según la reivindicación 1, caracterizado porque un primer dispositivo de calentamiento (4a) permite calentar la caja envolvente del elemento de combustible (1) a una temperatura inferior a la temperatura prevista o de regulación, y después un segundo dispositivo de calentamiento (4b) consecutivo permite añadir la cantidad de calor que falta para conseguir la temperatura de regulación.

3. Procedimiento, según la reivindicación 1 o 2, caracterizado, porque un tramo de la caja envolvente a la temperatura prevista o de regulación recibe una cantidad de calor por un segundo dispositivo de calentamiento consecutivo (4b), de manera que su temperatura se mantiene o que su refrigeración se retrasa.

4. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque un primer dispositivo de calentamiento (4a) es regulado en potencia y un segundo dispositivo de calentamiento (4b) es regulado en temperatura, siendo medida sin contacto la temperatura de la caja envolvente.

5. Procedimiento, según la reivindicación 4, caracterizado porque la temperatura es medida con ayuda de un pirómetro bicromático o de cociente.

6. Procedimiento, según cualquiera de las reivindicaciones anteriores, caracterizado porque se mantiene una capa de recubrimiento de gas inerte sobre la superficie exterior de la caja de montaje del elemento de combustible (1) extendiéndose a la zona de calentamiento (4) y a la zona de refrigeración (7), en el sentido longitudinal de la caja.

7. Procedimiento, según la reivindicación 6, caracterizado porque la capa de recubrimiento de gas inerte es mantenida en una caja (2) desplazada con respecto a la caja envolvente del elemento de combustible (1) y rodeando a esta de manera coaxial.

8. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque la velocidad relativa entre la caja envolvente del elemento de combustible y la zona de calentamiento o de refrigeración (4, 7), la longitud de la capa de recubrimiento de gas inerte y la cantidad de gas inerte necesaria para la refrigeración se coordinan de manera tal que una zona de la caja envolvente que deja la capa de recubrimiento de gas inerte o bien el cuerpo envolvente (2) tiene una temperatura que se encuentra por debajo de la temperatura de inicio del material específico utilizado para la caja envolvente.

9. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque en la zona de refrigeración además de la refrigeración mediante gas tiene lugar una refrigeración adicional de la caja envolvente del elemento de combustible (1) con ayuda de un cuerpo de refrigeración (18) refrigerado con agua, que rodea a aquella.

10. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque durante el tratamiento térmico en el interior de la caja envolvente (1) del elemento de combustible se mantiene una atmósfera de gas inerte.

11. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque la caja envolvente (1) del elemento de combustible durante el tratamiento térmico es mantenida en posición fija durante el tratamiento térmico y la zona de calentamiento (4) y la zona de refrigeración son desplazadas en la dirección longitudinal de la caja (3) envolvente.

12. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque en ambos extremos de la caja envolvente del elemento de combustible (1) está fijado, de forma desmontable, una sección (44) de la caja envolvente como trayectoria de entrada y de salida.

13. Dispositivo para el tratamiento térmico continuo de una caja envolvente para un elemento de combustible realizada en una aleación de circonio, en el que la caja para el montaje del combustible puede tener un movimiento relativo a través del dispositivo para calentamiento a la zona de fase beta y refrigeración subsiguiente a la zona de fase alfa, caracterizado por

- como mínimo, un primer dispositivo de calentamiento y como mínimo, un segundo dispositivo de calentamiento más abajo del primero en la dirección de proceso, formando los dispositivos de calentamiento conjuntamente una zona de calentamiento y teniendo en cada caso, como mínimo, una bobina de inducción que comprende la caja envolvente del elemento de combustible, y siendo un primer dispositivo de calentamiento más potente que un segundo dispositivo de calentamiento, y

- un dispositivo de refrigeración dispuesto con una separación axial con respecto a la zona de calentamiento (4), formando una zona de refrigeración (7) y comprendiendo, como mínimo, una tobera que puede ser utilizada para hacer pasar una corriente de gas inerte sobre la totalidad de la superficie exterior de la caja envolvente de combustible (1).

14. Aparato, según la reivindicación 13, caracterizado porque el primer dispositivo de calentamiento es controlado en términos de su potencia y el segundo dispositivo de calentamiento es controlado en función de la temperatura de la caja envolvente de combustible.

15. Aparato, según la reivindicación 13 o 14, caracterizado por

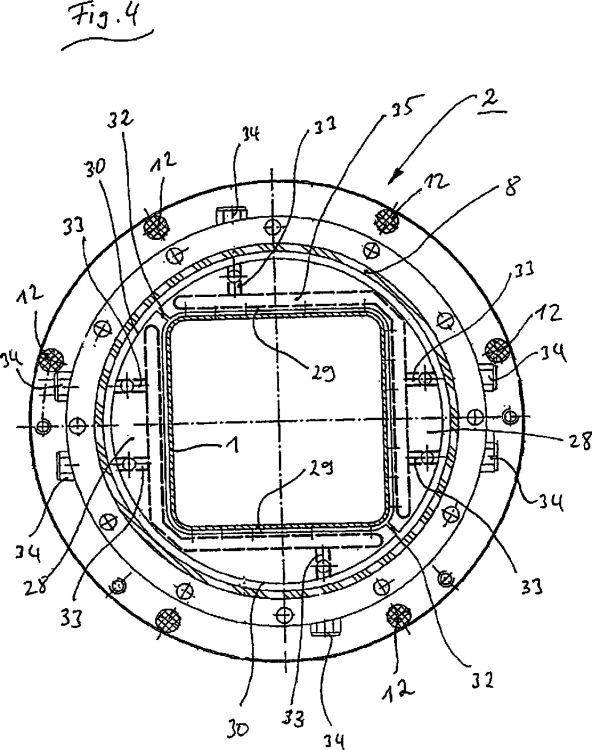

- un cuerpo envolvente sustancialmente cilíndrico (2), cuya anchura libre es dimensionada de manera tal que puede rodear coaxialmente una caja (1) para un elemento de combustible con separación radial, y cuyo interior puede ser suministrado mediante un gas inerte,

- una zona de calentamiento (4) que está dispuesta sobre el cuerpo envolvente (2), extendiéndose a lo largo de una sección longitudinal del cuerpo envolvente (2) y que está formada, como mínimo, por dos dispositivos de calentamiento, y

- una zona de refrigeración (7) que está dispuesta con una separación axial con respecto a la zona de calentamiento (4) y que comprende, como mínimo, una tobera que puede ser utilizada para hacer pasar una corriente de gas inerte a la totalidad de la superficie externa de una caja envolvente (1) para un elemento de combustible.

16. Aparato, según la reivindicación 15, caracterizado porque la bobina de inducción (37) de un dispositivo de calentamiento está dispuesta en la circunferencia externa del cuerpo envolvente (2), de manera que, como mínimo, la zona rodeada por la bobina de inducción (37) del cuerpo envolvente (2) comprende un material permeable al campo electromagnético producido por la bobina de inducción (37).

17. Aparato, según una de las reivindicaciones anteriores, caracterizado porque se dispone una pantalla conductora eléctricamente entre el primer dispositivo de calentamiento y el segundo dispositivo de calentamiento.

18. Aparato, según una de las reivindicaciones anteriores, caracterizado porque, como mínimo, dos toberas (28) son dispuestas eléctricamente aisladas una de otra en dirección circunferencial del cuerpo envolvente.

19. Aparato, según una de las reivindicaciones anteriores, caracterizado porque una tobera (28) está dispuesta dentro del cuerpo envolvente.

20. Aparato, según una de las reivindicaciones anteriores, caracterizado porque el cuerpo envolvente (2) tiene dos aberturas extremas (13, 14) a través de las cuales pasa una caja envolvente (1) para un elemento de combustible cuando está siendo utilizado, teniendo las aberturas una forma tal que complementa el contorno de la caja envolvente (1) para un elemento de combustible.

Patentes similares o relacionadas:

Material de acero y tubo de acero para pozos de petróleo, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de acero que comprende una composición química que consiste en, en % en masa, C: más de 0,45 a 0,65 %, Si: 0,10 a 1,0 […]

Acero inoxidable austenítico y método de producción del mismo, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico que tiene una composición química que consiste, en porcentaje en masa, en C: de un 0,005 a un 0,015 %, […]

Procedimiento para producir un estabilizador hueco, del 22 de Abril de 2020, de NHK SPRING CO.LTD.: Un procedimiento para fabricar un estabilizador hueco , que se proporciona en un vehículo y comprende: una porción de torsión (1a) que se extiende en la dirección […]

Acero inoxidable austenítico basado en un alto contenido de Cr, del 8 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico basado en un alto contenido de Cr con una composición química que consiste en, en términos de % en masa: de 0,03 a […]

Producto colado que tiene capa de barrera de alúmina y método para fabricar el mismo, del 4 de Marzo de 2020, de KUBOTA CORPORATION: Producto colado que comprende un cuerpo colado que tiene una superficie formada con una capa de barrera de alúmina que tiene un grosor de 0,05 a 3 […]

Tubo hueco sin costura para resorte de alta resistencia, del 19 de Febrero de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un tubo hueco sin costura para un resorte de alta resistencia, que comprende un material de acero que consiste en: de 0,2 % en masa a 0,7 % en masa de C, […]

Tubería de acero de pozo de petróleo de baja aleación, del 6 de Noviembre de 2019, de NIPPON STEEL CORPORATION: Una tubería de acero de pozo de petróleo de baja aleación que comprende una composición química que consiste en: en % en masa, C: más de un 0,35 a un 0,65 […]

Tubo de gran resistencia, basado en una aleación de Ni, para ser usado en plantas de energía nuclear y su proceso de producción, del 23 de Octubre de 2019, de NIPPON STEEL CORPORATION: Un tubo de aleación muy resistente a base de Ni, destinado al uso en plantas de energía nuclear, que está constituido en porcentaje en masa por C: 0,04% o menos, Si: […]