Procedimiento y dispositivo para transferir una etiqueta a un molde de fundición por inyección.

Procedimiento para transferir una etiqueta (1) a un molde de fundición por inyección (10),

que comprende lospasos siguientes:

- recoger la etiqueta (1) por ejemplo de un cargador o de una pila y transferir la etiqueta a un mandril de inserción(5), mediante una cofia (2), en la que la etiqueta es recibida y mediante la cual la etiqueta es preformada, en dondela forma de sección transversal de la cofia (2) corresponde a la forma de sección transversal del mandril de inserción(5),

- aplicar la etiqueta sobre la periferia del mandril de inserción, mediante la cofia (2),

- alinear la etiqueta sobre el mandril de inserción, ejerciendo una fuerza de alineación en dirección axial en el bordede la etiqueta,

- retener la etiqueta sobre el mandril de inserción mediante un dispositivo de retención, cuando la cofia (2) está separada,y

- transferir el mandril de inserción (5) con su etiqueta (1) adyacente a la periferia al molde de fundición por inyección(10) y activar un dispositivo de retención en el molde de fundición por inyección, desactivando al mismo tiempo eldispositivo de retención en el mandril de inserción, de manera que la etiqueta es transferida de la periferia exteriordel mandril (5) a la periferia interior del molde de fundición por inyección (10) y es retenida contra la misma, despuésde lo cual el mandril de inserción (5) es sacado del molde de fundición por inyección (10).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/000772.

Solicitante: HEKUMA GMBH.

Nacionalidad solicitante: Alemania.

Dirección: FREISINGER STRASSE 3 B 85386 ECHING ALEMANIA.

Inventor/es: JAAG,ARMIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

PDF original: ES-2434965_T3.pdf

Fragmento de la descripción:

º

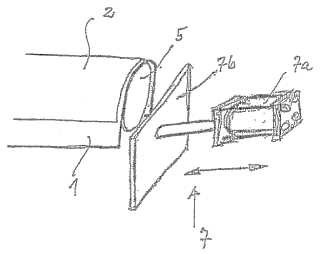

Procedimiento y dispositivo para transferir una etiqueta a un molde de fundicion por inyeccion La invencion se refiere a un procedimiento y dispositivo para transferir una etiqueta a un molde de fundicion por inyeccion, en particular con una conformacion esencialmente cilindrica de la pieza de fundicion por inyeccion sobre cuya periferia exterior la etiqueta debe ser posicionada. Cuando se fabrican vasos o similares mediante la fundicion por inyeccion, el molde de fundicion por inyeccion suele tener un chaflan de desmoldeo, o bien el molde esta realizado de forma ligeramente conica, con un diametro interior que se reduce desde el exterior hacia el interior. Cuando se debe insertar en este molde de fundicion por inyeccion conico una etiqueta que debe ser inyectada por detras a continuacion, al conformar el objeto de la fundicion por inyeccion, un mandril, configurado tambien de forma conica, sobre el cual la etiqueta esta dispuesta para ser transferida, es insertado de tal manera en el molde de fundicion por inyeccion que la etiqueta es apretada sobre el perimetro inferior del molde de fundicion por inyeccion conico. Cuando, al contrario, se trata de un molde de fundicion por inyeccion sustancialmente cilindrico, la etiqueta debe ser transferida desde el mandril de insercion hasta el perimetro interior del molde de fundicion por inyeccion. En este caso es dificil poner la etiqueta en la posicion deseada. Por el documento JP 2001 062866 A se conoce un procedimiento para transferir una etiqueta en un molde de fundicion por inyeccion, utilizando dos mandriles de insercion, en donde una etiqueta es transferida por ejemplo desde un cargador o una pila hacia un primer mandril de insercion y es alineada sobre el mismo, despues de lo cual la etiqueta es transferida a un segundo mandril de insercion y es introducida mediante el mismo en el molde de fundicion por inyeccion. Por la patente DE 41 41 645 A1 se conoce un procedimiento y un dispositivo para fabricar un recipiente de plastico con un mandril de retencion por aspiracion para lamina envolvente, en donde esta previsto un mandril de retencion por aspiracion conico para insertar una lamina envolvente, colocada sobre el mismo, en un molde de fundicion por inyeccion. Es el objeto de la invencion de proponer un procedimiento y un dispositivo para transferir una etiqueta de tal manera a un molde de fundicion por inyeccion que la etiqueta sea posicionada exactamente sobre el perimetro interior del molde de fundicion por inyeccion. De acuerdo con la invencion, ello se logra mediante un procedimiento de acuerdo con la reivindicacion 1 y un dispositivo de acuerdo con la reivindicacion 4. Dilatando la etiqueta mediante presion de soplado y/o carga electroestatica tambien es posible posicionar la etiqueta introducida sobre un mandril de insercion cilindrico en un molde de fundicion por inyeccion cilindrico de manera exacta, despues de su alineacion sobre el perimetro interior del molde de fundicion por inyeccion. La invencion se describe en detalle, a modo de ejemplo, mediante el dibujo. En el dibujo: Fig. 1 muestra de modo esquematico una forma primitiva, aproximadamente semicilindrica, con dispositivo de recepcion, Fig. 2 muestra la forma primitiva en una vista en perspectiva con una etiqueta alojada en la misma, Fig. 3 muestra un mandril de insercion en vista en perspectiva, Fig. 4 muestra un dispositivo de alineacion para la etiqueta sobre el mandril de insercion, y Fig. 5 muestra una seccion transversal del mandril de insercion insertado en el molde de fundicion por inyeccion. En la figura 1 se identifica por 1 una etiqueta que descansa por ejemplo sobre una superficie plana o una pila y presenta esencialmente una forma rectangular. Por 2 se identifica una cofia semicilindrica, a traves de la cual, en el ejemplo de realizacion ilustrado, son guiados dos machos 3 con ventosas 4 en sus extremos delanteros. En la figura 1, los machos 3 con las ventosas 4 estan bajados con respecto a una cofia 2 dispuesta a una distancia de la etiqueta 1, de modo que pueden recibir la etiqueta 1 por aplicacion de una depresion. A continuacion, los machos 3 son arrastrados hacia arriba, tal como se indica por una flecha en la figura 2, de manera que la etiqueta 1 es aplicada sobre el perimetro interior de la cofia 2 y es conformada previamente de forma sensiblemente semicilindrica. La cofia 2 con la etiqueta 1 alojada en la misma es transferida a un mandril de insercion 5 que esta conformado esencialmente de forma cilindrica, siendo el diametro exterior del mandril de insercion ligeramente mas reducido que el diametro interior del molde de fundicion por inyeccion, al que se debe transferir la etiqueta 1. El mandril de insercion 5 dispone de una superficie de tope 6 en forma de una brida o un saliente anular, para permitir que la etiqueta pueda posicionarse precisamente sobre el mandril de insercion 5. La figura 4 muestra un dispositivo de alineacion 7 sobre el lado frontal del mandril de insercion 5, sobre el cual, a traves de las ventosas 4 y la cofia 2, se aplica la etiqueta 1. El dispositivo de alineacion puede estar configurado por

ejemplo como una placa o un disco 7b, ajustable mediante un cilindro neumatico 7a en direccion axial, que se aprieta con su lado frontal contra el borde sobresaliente de la etiqueta sobre el mandril de insercion 5, de modo que la etiqueta 1 es alineada con el lado frontal del mandril de insercion. Otra posibilidad de alineacion consiste en alinear la etiqueta, aplicandola en el tope 6 sobre el mandril de insercion 5 de tal manera que sus bordes laterales esten paralelos los unos a los otros. Durante la aplicacion de la placa 7b en el lado frontal del mandril de insercion 5, la depresion en las ventosas 4 de los machos 3 esta apagada, de modo que la etiqueta 1 puede ser desplazada con relacion a la cofia 2. En este caso, la cofia 2 sirve para mantener la etiqueta 1 adyacente por lo menos aobre el segmento superior del perimetro del mandril de insercion, para guiarla y para dar rigidez a la etiqueta.

Para permitir que la etiqueta 1 se aplique tambien sobre la parte inferior del mandril de insercion 5, puede estar provisto un dispositivo auxiliar no representado, que puede desplazarse por ejemplo en la figura 4 desde abajo, en direccion aproximadamente perpendicular, contra el mandril de insercion 5, para aplicar los dos bordes de la etiqueta 1 que sobresalen hacia abajo, sobre el perimetro del mandril 5. A este efecto, aparte del vacio y la carga electroestatica, tambien pueden utilizarse cepillos, rodillos o aire comprimido que actua desde el exterior, para presionar los bordes de la etiqueta que sobresalen hacia abajo, hacia el perimetro del mandril.

El propio mandril de insercion 5 esta provisto de un dispositivo de retencion, preferentemente en forma de orificios de aspiracion sobre el perimetro, para permitir que la etiqueta 1 pueda mantenerse adyacente sobre el perimetro, en cuanto la etiqueta este alineada y los bordes sobresalientes esten aplicados al mandril.

La figura 5 muestra de forma esquematica una seccion transversal a traves del mandril de insercion 5, que presenta un taladro central 5a en direccion axial, a partir del cual unos canales 5 b se extienden en direccion radial hasta la superficie de la periferia exterior. En el ejemplo de realizacion representado, dos canales 5b' y 5bquot; se extienden, distanciados el uno del otro, aproximadamente paralelos, desde la periferia exterior del taladro 5a hacia abajo, para mantener los bordes de la etiqueta 1 adyacentes, aplicando una depresion al mandril 5. Un canal separado 5b se extiende en direccion diametral hacia arriba, hacia la superficie de periferia del mandril. Los canales 5b -5bquot; estan realizados respectivamente en serie en el mandril de insercion para poder alimentar la etiqueta sobre su longitud.

En la zona de los orificios de desembocadura de los dos canales 5b' und 5bquot;, el mandril de insercion 5 esta provisto de modo preferente con un aplanamiento 5c del perimetro, para evitar que los bordes solapantes de la etiqueta amplien el diametro exterior del mandril de insercion y obstaculicen la insercion en el molde de fundicion por inyeccion cuyo diametro inferior es solo ligeramente mayor que el diametro exterior del mandril con la etiqueta adyacente, para mantener la hendidura entre la etiqueta y el perimetro interior del molde la mas estrecha posible, a traves del cual la etiqueta debe ser transferida al perimetro interior del molde. Como etiqueta se utiliza habitualmente una lamina con un grosor de 40 a 140 m, especialmente de 50 a 75 m y la distancia entre el perimetro exterior del mandril y el perimetro interior del molde de fundicion por inyeccion se mantiene lo mas reducida posible, para que, despues de insertar la etiqueta en el molde de fundicion por inyeccion, la etiqueta pueda ser transferida mediante presion... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para transferir una etiqueta (1) a un molde de fundicion por inyeccion (10) , que comprende los pasos siguientes:

-recoger la etiqueta (1) por ejemplo de un cargador o de una pila y transferir la etiqueta a un mandril de insercion (5) , mediante una cofia (2) , en la que la etiqueta es recibida y mediante la cual la etiqueta es preformada, en donde la forma de seccion transversal de la cofia (2) corresponde a la forma de seccion transversal del mandril de insercion (5) ,

- aplicar la etiqueta sobre la periferia del mandril de insercion, mediante la cofia (2) ,

-alinear la etiqueta sobre el mandril de insercion, ejerciendo una fuerza de alineacion en direccion axial en el borde de la etiqueta,

-retener la etiqueta sobre el mandril de insercion mediante un dispositivo de retencion, cuando la cofia (2) esta separada, y

-transferir el mandril de insercion (5) con su etiqueta (1) adyacente a la periferia al molde de fundicion por inyeccion

(10) y activar un dispositivo de retencion en el molde de fundicion por inyeccion, desactivando al mismo tiempo el dispositivo de retencion en el mandril de insercion, de manera que la etiqueta es transferida de la periferia exterior del mandril (5) a la periferia interior del molde de fundicion por inyeccion (10) y es retenida contra la misma, despues de lo cual el mandril de insercion (5) es sacado del molde de fundicion por inyeccion (10) .

2. Procedimiento de acuerdo con la reivindicacion 1, en donde la etiqueta (1) es retenida adyacente al mandril de insercion (5) mediante un vacio, y despues de la insercion en el molde de fundicion por inyeccion (10) , mediante la aplicacion de una presion de soplado en el mandril de insercion (5) , es transferida a la superficie de periferia interior del molde de fundicion por inyeccion.

3. Procedimiento de acuerdo con la reivindicacion 2, en donde la etiqueta (1) es transferida desde el mandril de insercion (5) , mediante una presion de soplado distribuida de manera diferente sobre su periferia, a la superficie de periferia interior del molde de fundicion por inyeccion.

4. Dispositivo para transferir una etiqueta (1) a un molde de fundicion por inyeccion (10) , comprendiendo

- un dispositivo de sujeccion (3, 4) para recoger una etiqueta (1) y transferirla a un mandril de insercion (5) ,

-un dispositivo de alineacion (7b) para ejercer una fuerza sobre la etiqueta en la direccion axial sobre el mandril de insercion (5) , y

-un dispositivo de retencion (5b, 8) en el mandril de insercion, para retener la etiqueta sobre la periferia del mandril de insercion, caracterizado porque el dispositivo de sujeccion comprende una cofia (2) , en la que la etiqueta es recibida y preformada, en donde la forma de seccion transversal de la cofia (2) corresponde a la forma de seccion transversal del mandril de insercion (5) .

5. Dispositivo de acuerdo con la reivindicacion 4, en donde el mandril de insercion (5) , en el extremo opuesto a la superficie frontal, esta provisto de un tope o una brida (6) sobre la periferia, para alinear el borde de la etiqueta.

6. Dispositivo de acuerdo con la reivindicacion 5, en donde el tope o la brida (6) esta apoyado o apoyada demanera elastica en direccion axial en el mandril de insercion (5) .

7. Dispositivo de acuerdo con la reivindicacion 4, en donde una corredera (7b) desplazable en direccion axial esta provista para alinear la etiqueta sobre el mandril de insercion.

8. Dispositivo de acuerdo con la reivindicacion 4, en donde un elemento de guia esta provisto para estabilizar la etiqueta sobre el mandril de insercion durante la alineacion.

9. Dispositivo de acuerdo con la reivindicacion 4, en donde unos orificios de aspiracion y de soplado en una fila (5b', 5bquot;) sobre la periferia del mandril de insercion (5) desembocan de manera diametralmente opuesta respectivamente a lo largo de los bordes vecinos de la etiqueta adyacente y por lo menos en una fila (5b) .

10. Dispositivo de acuerdo con la reivindicacion 4, en donde el mandril de insercion (5) esta realizado de manera cilindrica y presenta sobre su periferia una parte aplanada (5c) en la zona de la cual desembocan unos orificios de aspiracion y de soplado (5b', 5bquot;) adyacentes.

11. Dispositivo de acuerdo con la reivindicacion 4, en donde la cofia (2) tiene una forma aproximadamente semicilindrica y unos machos (3) con ventosas (4) son guiados a traves de la cofia (2) para realizar un movimiento relativo con respecto a la cofia (2) .

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]