Procedimiento y dispositivo para supervisar una línea de accionamiento que presenta un acoplamiento de alta elasticidad.

Procedimiento para supervisar una línea de accionamiento (10) con dos secciones de árbol (14,

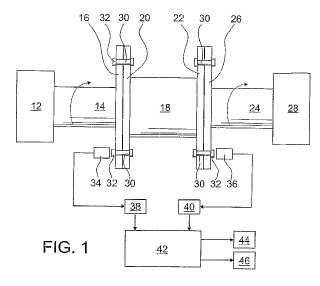

24) unidas por unacoplamiento (18) de alta elasticidad, en el que se capta en ambos lados (20, 22) del acoplamiento, por medio de almenos un respectivo sensor de recorrido inductivo o electromagnético (34, 36), la evolución temporal de la distanciaentre el respectivo sensor y al menos un elemento de marcación (32) dispuesto en cada lado del acoplamiento, y enel que se evalúa y se compara la respectiva evaluación temporal captada de la distancia entre el respectivo sensor ycada elemento de marcación en ambos lados del acoplamiento para captar la evolución temporal del ángulo detorsión entre las secciones de árbol con miras a supervisar el estado de la línea de accionamiento, y en el que seanalizan espectralmente las señales de sensor para obtener el número de revoluciones del acoplamiento,caracterizado por que se analizan espectralmente las señales de sensor para determinar las vibraciones de un motorde accionamiento (12) que acciona una de las secciones de árbol (14) y/o para determinar los desequilibrios de lalínea de accionamiento (10), evaluándose también las amplitudes de los espectros para determinar los desequilibriosde la línea de accionamiento.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2008/000127.

Solicitante: PRÜFTECHNIK DIETER BUSCH AG.

Nacionalidad solicitante: Alemania.

Dirección: OSKAR-MESSTER-STRASSE 19-21 85737 ISMANING ALEMANIA.

Inventor/es: BECKER,EDWIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01L3/10 FISICA. › G01 METROLOGIA; ENSAYOS. › G01L MEDIDA DE FUERZAS, TENSIONES, PARES, TRABAJO, POTENCIA MECANICA, RENDIMIENTO MECANICO O DE LA PRESION DE LOS FLUIDOS (pesado G01G). › G01L 3/00 Medida del par, del trabajo, de la potencia o del rendimiento mecánico en general. › que implican medios eléctricos o magnéticos de indicación.

PDF original: ES-2434115_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para supervisar una línea de accionamiento que presenta un acoplamiento de alta elasticidad.

La presente invención concierne a un procedimiento y a un dispositivo para supervisar una línea de accionamiento 5 con dos secciones de árbol unidas por un acoplamiento de alta elasticidad.

Los acoplamientos son elementos de máquina para unir solidariamente en rotación máquinas de accionamiento y máquinas de trabajo. Los acoplamientos flexibles a torsión y a flexión están en condiciones de que, además de los desplazamientos radiales, axiales y angulares de los árboles de los componentes de las máquinas de accionamiento y de trabajo, admitan también desplazamientos en la dirección de giro y amortigüen golpes, vibraciones, etc. No obstante, es aquí necesario sintonizar cuidadosamente la característica elástica y la amortiguación de la parte del acoplamiento elástica a la torsión con el caso de utilización especial para no alcanzar el efecto contrario.

En acoplamientos de alta elasticidad se emplean frecuentemente materiales elastómeros que ciertamente son aún más flexibles a torsión y más blandos, pero que, en contraste con materiales metálicos, muestran susceptibilidades de influenciación tanto en el aspecto físico como en el aspecto químico que pueden conducir a fallos prematuros del

acoplamiento. Por este motivo, al aumentar el tamaño de construcción surge la necesidad de procedimientos para supervisar el estado de los propios acoplamientos.

Los acoplamientos de elastómero de alta elasticidad son caros y sólo pueden hacerse funcionar conforme a su uso de destino. Según DIN 740, es necesario dimensionar el acoplamiento en la línea de accionamiento con miras a los esfuerzos estáticos, armónicos, periódicos y no periódicos y a continuación hacerles funcionar también solamente en estas condiciones.

En la construcción de barcos están muy difundidos los acoplamientos de elastómero situados generalmente en líneas de accionamiento con motores de combustión interna. Las máquinas complejas y los convertidores de frecuencia altamente dinámicos requieren últimamente también la utilización de acoplamientos de alta elasticidad (hasta la rama eólica) . En efecto, en estos acoplamientos con los elementos elastómeros "flexibles" se logra por

último especialmente bien amortiguar vibraciones de torsión y cargas adicionales, desplazar frecuencias propias o conseguir varios de estos efectos.

Expresión de esto es también el que se invierte mucho dinero en nuevos bancos de pruebas de acoplamientos grandes y técnicas de medida especiales para poder investigar más sobre el dimensionamiento de acoplamientos de elastómero (véase la revista Konstruktion 6/2006, páginas 58-59) .

En el documento US 4, 020, 685 se ha descrito un dispositivo de medida de par de giro, en el que una sección de árbol del lado de accionamiento y una sección de árbol del lado accionado están unidas por medio de una sección elástica a la torsión, estando previstas por el lado de accionamiento y por el lado accionado sendas ruedas dentadas de material magnético con un sensor magnético correspondiente para captar el desplazamiento de fase entre el giro del árbol de accionamiento y el árbol accionado, a fin de obtener el par de giro actuante, estando dispuestos los sensores en dirección radial. En el documento JP 2001066201 A y en documento US 3, 982, 419 se han descrito unos dispositivos semejantes. En todos estos dispositivos se emplean los sensores como emisores incrementales, convirtiéndose la señal después de una preparación adecuada de la misma, por ejemplo, en una tensión rectangular y evaluándola como medición de anchura de impulso/duración de período por medio de circuitos de cómputo. En el documento DE 10 2004 039 140 B4 se han descrito procedimientos para la evaluación mejorada de tales señales de emisores incrementales, por ejemplo por medio de una adaptación de señal a través de básculas de Schmitt.

Se conoce por el documento DE 101 00 776 A1 un procedimiento para determinar el par de giro que actúa sobre un árbol de propulsión de un barco, en el que se emplean sensores magnetorresistivos decalados en dirección axial y que miden en dirección radial para captar la torsión del árbol generada por el par de giro actuante sobre dicho árbol entre los puntos de medida con ayuda de la variación de posición de las líneas del campo magnético generadas 45 sobre el árbol, evaluándose las evoluciones de las señales de medida analógicas sin una función de emisor incremental.

Se conoce por el documento DE 101 43 844 A1 un procedimiento para supervisar acoplamientos en accionamientos de barcos, en el que el acoplamiento es de construcción elástica y se capta el desplazamiento radial de las dos bridas del acoplamiento una con respecto a otra por medio de sensores de proximidad inductivos dispuestos en 50 dirección radial en las bridas del acoplamiento.

En el documento DE 10 2006 015 867 A1 se han descrito un procedimiento y un dispositivo según el preámbulo de las reivindicaciones 1 y 28, respectivamente, para comprobar un amortiguador de vibraciones de torsión. En el documento DE 196 21 185 A1 se ha descrito un dispositivo para realizar una medición de par de giro en husillos de herramientas por medio de un transductor de recorrido sin contacto.

El cometido de la presente invención consiste en crear un procedimiento y un dispositivo para supervisar una línea de accionamiento que presenta al menos un acoplamiento de alta elasticidad, en donde se deberá materializar de manera barata una función de supervisión con la mayor fuerza expresiva que sea posible.

Este problema se resuelve según la invención con un procedimiento conforme a la reivindicación 1 y un dispositivo conforme a la reivindicación 28. En esta solución es ventajoso el hecho de que se puede materializar de manera relativamente barata y sencilla una supervisión precisa y de amplio alcance de la línea de accionamiento debido a que se capta de preferencia permanentemente por medio de al menos un respectivo sensor de recorrido inductivo o electromagnético la evolución temporal de la distancia entre el respectivo sensor y al menos un elemento de marcación dispuesto en cada lado del acoplamiento y se obtiene a partir de ella la evolución temporal del ángulo de giro entre las secciones del árbol. En particular, se pueden derivar de manera relativamente sencilla abundantes informaciones tanto respecto del estado del acoplamiento como también de los demás elementos de la línea de accionamiento. En este caso, se pueden aprovechar los criterios de valoración siguientes: deformaciones de torsión estáticas del propio acoplamiento, deformaciones de torsión dinámicas del propio acoplamiento, deformaciones estacionarias a través de la línea de accionamiento, deformaciones no estacionarias a través de la máquina o el

grupo, vibraciones de torsión dinámicas, inducciones de frecuencias propias y la aparición de amplitudes alternas.

Los acoplamientos de alta elasticidad son un excelente portador de información en líneas de accionamiento a causa de su sensible comportamiento a la deformación, al desplazamiento y al ángulo de giro para realizar una supervisión de estado en el propio acoplamiento o en las máquinas e instalaciones de la línea de accionamiento, por ejemplo en aplicaciones críticas para el funcionamiento. Así, se deberá reconocer, por ejemplo, si ya no se pueden amortiguar

suficientemente las vibraciones de torsión por medio del acoplamiento de alta elasticidad o se desplazan las frecuencias propias.

Gracias a la captación preferiblemente permanente de la evolución temporal de la señal de distancia se pueden obtener informaciones sobre el estado de la línea de accionamiento sensiblemente más abundantes en comparación con el empleo de emisores incrementales, de modo que la evaluación puede configurarse correspondientemente con 25 mayor fuerza expresiva. El empleo de sensores de recorrido inductivos o electromagnéticos garantiza la precisión necesaria incluso a altos números de revoluciones (esto es un problema, por ejemplo, en sensores magnetorresistivos) , a costes relativamente bajos (otros procedimientos, como procedimientos de óptica de la luz, tales como interferómetros, o procedimientos de medición de tiempo de alta precisión o sensores de corrientes parásitas, son sensiblemente más costosos) . Preferiblemente, los sensores de recorrido presentan un rango de trabajo de al menos 10 mm.

Preferiblemente, los sensores de recorrido están dispuestos para captar la distancia en dirección axial entre el sensor y el respectivo elemento de marcación. En este caso, los... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para supervisar una línea de accionamiento (10) con dos secciones de árbol (14, 24) unidas por un acoplamiento (18) de alta elasticidad, en el que se capta en ambos lados (20, 22) del acoplamiento, por medio de al menos un respectivo sensor de recorrido inductivo o electromagnético (34, 36) , la evolución temporal de la distancia 5 entre el respectivo sensor y al menos un elemento de marcación (32) dispuesto en cada lado del acoplamiento, y en el que se evalúa y se compara la respectiva evaluación temporal captada de la distancia entre el respectivo sensor y cada elemento de marcación en ambos lados del acoplamiento para captar la evolución temporal del ángulo de torsión entre las secciones de árbol con miras a supervisar el estado de la línea de accionamiento, y en el que se analizan espectralmente las señales de sensor para obtener el número de revoluciones del acoplamiento,

caracterizado por que se analizan espectralmente las señales de sensor para determinar las vibraciones de un motor de accionamiento (12) que acciona una de las secciones de árbol (14) y/o para determinar los desequilibrios de la línea de accionamiento (10) , evaluándose también las amplitudes de los espectros para determinar los desequilibrios de la línea de accionamiento.

2. Procedimiento según la reivindicación 1, caracterizado por que se obtiene el número de revoluciones del

acoplamiento a partir de la frecuencia de pasada de los elementos de marcación (32) por el respectivo sensor (34, 36) y de múltiplos de la frecuencia de pasada.

3. Procedimiento según cualquiera de las reivindicaciones 1 ó 2, caracterizado por que se analizan espectralmente las señales de sensor para determinar las fluctuaciones del número de revoluciones del acoplamiento.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que el acoplamiento (18) 20 está configurado como un acoplamiento de elastómero.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que la línea de accionamiento (10) consiste en una parte de un accionamiento con un motor de combustión interna o un accionamiento de generador altamente dinámico regulado en número de revoluciones, especialmente una instalación de energía eólica.

6. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que cada sensor de recorrido (34, 36) presenta un rango de trabajo de medida de al menos 10 mm.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que cada sensor de recorrido (34, 36) presenta una sensibilidad de al menos 10 !m para frecuencias de hasta 1 kHz.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que cada sensor de

recorrido (34, 36) está dispuesto para captar la distancia en dirección axial entre el sensor y el respectivo elemento de marcación (32) .

9. Procedimiento según la reivindicación 8, caracterizado por que los elementos de marcación (32) están dispuestos en forma de anillo.

10. Procedimiento según la reivindicación 9, caracterizado por que al menos uno de los elementos de marcación

(32) puede diferenciarse de los demás elementos de marcación en lo que respecta a su señal de distancia de sensor para posibilitar una asignación local de fenómenos derivados de las señales de sensor y/o suministrar una señal de disparo para análisis de fase.

11. Procedimiento según la reivindicación 9 ó 10, caracterizado por que los elementos de marcación consisten en las respectivas cabezas (32) de elementos de unión metálicos (30) axialmente dispuestos entre la respectiva sección de 40 árbol (14, 24) y el acoplamiento (18) .

12. Procedimiento según la reivindicación 11, caracterizado por que los elementos de unión consisten en tornillos (30) .

13. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que se capta también la

carga que actúa sobre el acoplamiento (18) y se la tiene en cuenta al evaluar las variaciones captadas del ángulo de 45 torsión del acoplamiento.

14. Procedimiento según la reivindicación 13, caracterizado por que se determina la evolución temporal de la rigidez del acoplamiento a partir del par de giro captado actuante sobre el acoplamiento (18) y el ángulo de torsión captado.

15. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que en al menos uno de los

lados (20, 22) del acoplamiento (18) se determina la evolución temporal del número de revoluciones del 50 acoplamiento a partir de las señales de sensor.

16. Procedimiento según cualquiera de las reivindicaciones 8 a 12, caracterizado por que en ambos lados (16, 20,

22, 26) del acoplamiento (18) se capta y se evalúa la distancia axial entre el sensor (34, 36) y la brida del acoplamiento para supervisar los desplazamientos axiales de dicho acoplamiento.

17. Procedimiento según cualquiera de las reivindicaciones 8 a 12, caracterizado por que se evalúan los máximos de la señal de distancia de cada sensor (34, 36) para supervisar los desplazamientos axiales del acoplamiento (18) .

18. Procedimiento según cualquiera de las reivindicaciones 8 a 12, caracterizado por que se evalúan los mínimos de la señal de distancia de cada sensor (34, 36) para captar tornillos aflojados (30) , golpes de bamboleo y/o deformaciones inadmisibles del acoplamiento (18) .

19. Procedimiento según la reivindicación 12, caracterizado por que uno de los tornillos (30) sobresale axialmente para posibilitar una asignación local de los tornillos aflojados, los golpes de bamboleo y/o las deformaciones 10 inadmisibles del acoplamiento (18) .

20. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que se compara la posición de fase de las señales de sensor entre los dos lados (20, 22) del acoplamiento (18) para captar el ángulo de torsión actual de dicho acoplamiento.

21. Procedimiento según la reivindicación 20, caracterizado por que se evalúa el respectivo desplazamiento de fase

de las señales de sensor en ambos lados (20, 22) del acoplamiento (18) en base al par de giro, que actúa actualmente sobre el acoplamiento, con respecto a dicho acoplamiento exento de carga, a fin de captar el ángulo de torsión actual del acoplamiento.

22. Procedimiento según cualquiera de las reivindicaciones 13 y 14, caracterizado por que se evalúa el ángulo de torsión captado del acoplamiento (18) a lo largo de un espacio de tiempo teniendo en cuenta el par de giro actuante 20 sobre el acoplamiento a fin de determinar deformaciones de torsión irreversibles de dicho acoplamiento.

23. Procedimiento según cualquiera de las reivindicaciones 13, 14 y 19, caracterizado por que se emite una señal de alarma cuando el ángulo de torsión actual captado en función del par del giro actuante sobre el acoplamiento (18) rebasa un valor umbral prefijado.

24. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que se analizan

espectralmente las señales de sensor en ambos lados (20, 22) del acoplamiento y en los espectros de frecuencia o de orden se comparan una con otra las excitaciones de resonancia de banda ancha en ambos lados del acoplamiento para captar las oscilaciones propias y otras oscilaciones adicionales del acoplamiento (18) .

25. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que se forma una señal de desplazamiento de fase a partir de las señales de sensor y se somete la señal de desplazamiento de fase a una 30 formación de superficie envolvente para determinar movimientos adicionales del acoplamiento (18) .

26. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por que se capta permanentemente la evolución temporal del ángulo de torsión entre las secciones de árbol.

27. Dispositivo para supervisar una línea de accionamiento (10) con dos secciones de árbol (14, 24) unidas por un acoplamiento (18) de alta elasticidad, en el que está previsto en ambos lados (20, 22) del acoplamiento al menos un 35 respectivo sensor de recorrido inductivo o electromagnético (34, 36) para captar la evolución temporal de la distancia entre el respectivo sensor y al menos un elemento de marcación (32) dispuesto en cada lado del acoplamiento, y en el que está prevista una unidad de evaluación (44) para evaluar y comparar la respectiva evolución temporal captada de la distancia entre el respectivo sensor y cada elemento de marcación en ambos lados del acoplamiento, a fin de captar la evolución temporal del ángulo de torsión entre las secciones de árbol con miras a supervisar el estado de la 40 línea de accionamiento, y la unidad de evaluación está configurada para realizar un análisis espectral de las señales de sensor a fin de obtener el número de revoluciones del acoplamiento, caracterizado por que la unidad de evaluación está concebida para analizar espectralmente las señales de sensor, para determinar vibraciones de un motor de accionamiento (12) que acciona una de las secciones de árbol (14) , y/o para determinar desequilibrios de la línea de accionamiento (10) , evaluándose también las amplitudes de los espectros para detectar desequilibrios de 45 la línea de accionamiento.

Patentes similares o relacionadas:

Receptor de componentes y receptor de componentes múltiples utilizando dicho receptor de componentes y uso de dicho receptor de componentes múltiples, del 6 de Mayo de 2020, de KISTLER HOLDING AG: Receptor de componente para detectar un componente de torque (Mx, My, Mz); con un elemento hecho de material cristalino piezoeléctrico, cuyo elemento […]

Procedimiento y aparato para codificación magnética seccional continua para medición de par en ejes grandes, del 18 de Marzo de 2020, de GENERAL ELECTRIC COMPANY: Procedimiento para codificación de un eje , de acuerdo con la reivindicación 6, que comprende: (a) suministrar corriente a una primera posición […]

Procedimiento y aparato para codificación magnética seccional de un eje y para medición de ángulo de rotación, velocidad de rotación y par, del 22 de Enero de 2020, de GENERAL ELECTRIC COMPANY: Sistema que comprende un eje codificado magnéticamente y un sistema de detección de campo magnético, caracterizado por el hecho de […]

Sensor de par de torsión, del 11 de Septiembre de 2019, de Grassi, Michael, J: Un sensor de par de torsión que comprende: un husillo que incluye un primer extremo que puede estar conectado operativamente a un primer […]

Un dispositivo de transmisión para vehículos, del 28 de Agosto de 2019, de SIRAL S.R.L: Una transmisión para medios de transporte que comprende: - un árbol de accionamiento adecuado para ser situado en un eje ("X") de una fuerza de accionamiento; […]

Método y dispositivo para determinar deformación de torsión en un tren de accionamiento, del 7 de Agosto de 2019, de VESTAS WIND SYSTEMS A/S: Método para determinar una deformación de torsión en un tren de accionamiento en una turbina eólica que incluye un primer árbol y un segundo […]

Procedimiento y dispositivo para determinar el par ejercido sobre un cuerpo de rotación que puede accionarse de manera giratoria alrededor de un eje de giro, del 19 de Junio de 2019, de Optical Torque Systems GmbH: Procedimiento para determinar el par ejercido sobre un cuerpo de rotación que puede accionarse de manera giratoria alrededor de un eje de giro, con un primer y un segundo […]

Válvula motorizada que incluye un casquillo instrumentado, del 29 de Noviembre de 2018, de ELECTRICITE DE FRANCE: Válvula motorizada , que incluye: - un servomotor provisto de un eje de salida , - un manguito de maniobra , y […]