Procedimiento y dispositivo para la regulación de espesor de una lámina soplada estirada.

Procedimiento para la regulación del espesor de lámina de láminas de manga extruida (6) estiradas,

que seproducen en el procedimiento de moldeo por soplado, se ponen de plano en una unidad de retirada volteadora (9)con inversión de la marcha, se colocan y a continuación se estiran en una instalación de estiramiento (2) de formamonoaxial en dirección de la máquina, caracterizado por que el perfil de espesor de lámina de la lámina de mangaextruida (6) producida en la instalación de moldeo por soplado de láminas (1) se regula de tal manera, que el perfilteórico de espesor predefinido presenta desviaciones de un espesor de lámina unitario, que sirven para lacompensación de la modificación de espesor de lámina a lo largo de la anchura de lámina que se produce durante elestiramiento monoaxial posterior en dirección de la máquina, de tal manera que mediante el estiramiento se produceuna lámina con un perfil transversal de espesor con las menores desviaciones posibles del espesor de lámina medioa lo largo de toda la anchura de lámina.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10006478.

Solicitante: HOSOKAWA ALPINE AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: PETER-DORFLER-STRASSE 13-25 86199 AUGSBURG ALEMANIA.

Inventor/es: BAYER,BERND DIPL.-ING, KLIMEK,LOTHAR M.S. DIPL.-ING, NIEMEIER,HOLGER DR.-ING.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/00

- B29C47/92

- B29C55/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 55/00 Conformación por estirado, p. ej. estirado a través de una matriz; Aparatos a este efecto (B29C 61/08 tiene prioridad). › de películas tubulares sopladas, p. ej. infladas.

- B29L23/00 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › Objetos tubulares (B29L 24/00 tiene prioridad).

PDF original: ES-2391379_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la regulación de espesor de una lámina soplada estirada

La invención se refiere a un procedimiento para la regulación del espesor de lámina de láminas de manga extruida, que se producen en el procedimiento de moldeo por soplado, se ponen de plano en una unidad de retirada volteadora con inversión de la marcha, se colocan y a continuación se estiran en una instalación de estiramiento de forma monoaxial en dirección de la máquina. Además, la invención se refiere a un dispositivo para la realización del procedimiento.

Para la producción de láminas de plástico aptas para el estiramiento es adecuado el procedimiento de moldeo por soplado de láminas. Estas láminas se estiran en instalaciones de estiramiento de forma monoaxial en dirección de la máquina, por lo que se obtienen láminas con un espesor de lámina reducido. Mediante el estiramiento se mejoran, por ejemplo, las siguientes propiedades de lámina: resistencia a la tracción, rigidez, transparencia, propiedades de

barrera y/o aptitud para atravesar la máquina. Estas láminas se utilizan, por ejemplo, en envases flexibles.

Estado de la técnica

En la producción de láminas de manga extruida se utilizan sistemas de regulación de perfil de espesor de lámina con zonas de regulación segmentadas. Mediante estos sistemas se puede regular el perfil del espesor de lámina, de tal manera que las desviaciones del espesor a lo largo de toda la periferia de la manga extruida sean pequeñas en la medida de lo posible.

En el documento DE 100 47 836 A1 está descrito un procedimiento de este tipo para la regulación del perfil de

espesor de lámina en instalaciones de moldeo por soplado de láminas especialmente basándose en la medición de uno o varios espesores individuales de capa de una lámina multicapa como magnitud de regulación.

En el documento DE 29 47 293 A1 y en el documento GB 2 074 349 A están desvelados procedimientos para la regulación del espesor de lámina de una lámina producida en una instalación extrusora de láminas sopladas, en el que en primer lugar se mide el espesor de lámina alrededor de la periferia de la lámina y se controla a través de un algoritmo de regulación un anillo de boquillas dividido en sectores de corrección provistos de miembros de ajuste para obtener láminas con perfil de espesor definido.

También se conocen sistemas para la regulación del espesor de lámina en instalaciones de estiramiento longitudinal

para láminas de moldeo o láminas laminadas. La regulación se configura de forma considerablemente más sencilla, ya que la lámina no se somete a inversión de la marcha y, por tanto, siempre se da una asignación directa de los puntos de medición individuales en el perfil transversal del espesor de la lámina estirada longitudinalmente con respecto a la boquilla de extrusión incluyendo miembros de ajuste o las zonas de regulación.

Por el documento DE 39 41 185 A1 se conoce un procedimiento para la regulación del espesor de lámina de láminas de manga extruida de instalaciones de moldeo por soplado de láminas con estiramiento axial o biaxial pospuesto de las láminas de manga extruida infladas en un horno, de tal manera que se produce una lámina final que presenta las menores desviaciones posibles en el espesor.

45 El documento WO 97/22459 A1 desvela un procedimiento para la producción de productos a partir de polihidroxialcanoatos (PHA) orientados que, por ejemplo, en primer lugar se producen en una instalación de moldeo por soplado de láminas y en una etapa del procedimiento pospuesta en el estado puesto de plano se estiran mediante rodillos en dirección de la máquina.

Durante el estiramiento longitudinal en una instalación de estiramiento, la lámina se extiende correspondientemente al grado de estiramiento en dirección de la máquina y, por ello, se reduce el espesor de lámina. Al mismo tiempo se contrae la lámina en dirección transversal, por lo que disminuye la anchura de la lámina. Esta contracción tiene como consecuencia que la lámina estirada desde el centro de la lámina en dirección a los bordes de la lámina cada vez se hace ligeramente más gruesa, a pesar de que anteriormente en el procedimiento de moldeo por soplado se 55 reguló hasta un espesor lo más constante posible. Este aumento de espesor es particularmente marcado en las regiones de borde de la lámina. Esto causa durante el enrollamiento posterior de la lámina una acumulación de cantos en la bobina de lámina. La banda de lámina se extiende cada vez más en los bordes con diámetro de bobina creciente, lo que es muy desventajoso para el procesamiento posterior, tal como, por ejemplo, impresión o laminado.

Mediante medidas tales como una hendidura de estiramiento lo más pequeña posible, revestimiento de cilindros adecuado, sujeción mecánica o electroestática de los bordes de la lámina, control de temperatura optimizado o selección adecuada de los materiales de plástico se puede reducir la contracción y, con ello, una acumulación de cantos en la bobina de lámina. Sin embargo, esto no es suficiente para muchas etapas posteriores del procesamiento. Solamente mediante canteado de los bordes de la lámina, la banda de lámina restante tiene una 65 desviación lo suficientemente pequeña del perfil de espesor, que se requiere para el enrollamiento posterior de la banda de lámina y el procesamiento posterior. Mediante el canteado, sin embargo, también se pierde una gran parte

de la anchura de lámina. Independientemente de la anchura de lámina se pierden aproximadamente 200 mm a cada lado de la lámina.

Objetivo

Por tanto, la invención se basa en el objetivo de crear una solución que posibilite estirar una lámina producida en una instalación de moldeo por soplado de láminas después de la puesta de plano en una instalación de estiramiento de forma monoaxial en dirección de la máquina, de tal manera que las láminas finales presenten un perfil de espesor con el menor aumento de espesor posible desde el centro de la lámina hacia los bordes de la lámina.

Solución

En un procedimiento para la regulación de los espesores de lámina del tipo que se ha descrito al principio, el objetivo se resuelve de acuerdo con la invención regulándose el perfil de espesor de lámina de la lámina de manga extruida

producida en la instalación de moldeo por soplado de láminas de tal manera, que mediante el estiramiento se produzca una lámina con un perfil transversal de espesor con las menores desviaciones posibles del espesor de lámina medio a lo largo de toda la anchura de la lámina.

Descripción de la invención

Durante la producción de estas láminas de manga extruida se usan habitualmente sistemas de regulación de perfil de espesor de lámina con zonas de regulación segmentadas. Para esto, detrás del cabezal de soplado de láminas está dispuesto un equipo de medición que registra el perfil real de espesor a lo largo de la periferia de la lámina de manga extruida. A continuación se realiza una comparación del perfil real con el teórico y con desviaciones se llevan

a cabo actuaciones de regulación definidas en el proceso de moldeo por soplado de láminas. La influencia en el perfil de espesor se realiza mediante las zonas de regulación segmentadas, por ejemplo, mediante atemperado de aire o regulación de volumen de aire.

La lámina de manga extruida se pone de plano después del enfriamiento en un equipo de retirada y se conduce sobre una unidad de retirada volteadora. La unidad de retirada volteadora tiene la función, mediante la colocación del perfil de espesor estacionario con respecto al cabezal de moldeo por soplado de láminas a lo largo de la anchura de la lámina puesta de plano, de mejorar la calidad de rodillo de las láminas enrolladas. Mediante la colocación de los puntos gruesos y delgados a lo largo de la anchura de rodillo se producen bobinas sin puntos defectuosos, los denominados aros de pistón.

La manga extruida puesta de plano se suministra ahora a la instalación de estiramiento y se estira de forma monoaxial en dirección de la máquina y a continuación se enrolla hasta dar una bobina.

El equipo de medición para el registro del perfil real de espesor en el proceso de moldeo por soplado de láminas, como ya se ha descrito, puede estar dispuesto entre el cabezal de moldeo por soplado de láminas... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la regulación del espesor de lámina de láminas de manga extruida (6) estiradas, que se producen en el procedimiento de moldeo por soplado, se ponen de plano en una unidad de retirada volteadora (9) 5 con inversión de la marcha, se colocan y a continuación se estiran en una instalación de estiramiento (2) de forma monoaxial en dirección de la máquina, caracterizado por que el perfil de espesor de lámina de la lámina de manga extruida (6) producida en la instalación de moldeo por soplado de láminas (1) se regula de tal manera, que el perfil teórico de espesor predefinido presenta desviaciones de un espesor de lámina unitario, que sirven para la compensación de la modificación de espesor de lámina a lo largo de la anchura de lámina que se produce durante el

estiramiento monoaxial posterior en dirección de la máquina, de tal manera que mediante el estiramiento se produce una lámina con un perfil transversal de espesor con las menores desviaciones posibles del espesor de lámina medio a lo largo de toda la anchura de lámina.

2. Procedimiento para la regulación del espesor de lámina de acuerdo con la reivindicación 1, caracterizado por

que la lámina de manga extruida (6) se regula a lo largo de la periferia hasta un perfil teórico de espesor predefinido mediante un sistema de regulación de perfil de espesor de lámina.

3. Procedimiento para la regulación del espesor de lámina de acuerdo con la reivindicación 1 y/o la reivindicación 2, caracterizado por que la colocación de perfil teórico que se produce por la unidad de retirada volteadora (9) se

compensa a través de la anchura de lámina y se regula posteriormente de forma continua, teniéndose en cuenta una asignación de uno o varios puntos periféricos de la lámina de manga extruida (6) puesta de plano a una o varias zonas de regulación en el algoritmo de regulación para el control de la zona de regulación (7) segmentada.

4. Procedimiento para la regulación del espesor de lámina de acuerdo con una o varias de las reivindicaciones

precedentes, caracterizado por que el perfil teórico de espesor predefinido se regula mediante un algoritmo a partir de los valores de un equipo de medición (11) , que mide el espesor de lámina después del estiramiento monoaxial en dirección de la máquina a lo largo de toda la anchura de la lámina.

5. Procedimiento para la regulación del espesor de lámina de acuerdo con una o varias de las reivindicaciones

precedentes, caracterizado por que el algoritmo de regulación para el control de las zonas de regulación segmentadas individuales está compuesto de una superposición

- del perfil de base de la regulación de perfil de espesor de lámina de la instalación de moldeo por soplado de láminas (1)

-del perfil de estiramiento de la colocación de la lámina de manga extruida (6) por la unidad de retirada volteadora (9) e influencias por el proceso de estiramiento -y opcionalmente del perfil de rodillo de la valoración de la bobina de lámina.

6. Procedimiento para la regulación del espesor de lámina de acuerdo con una o varias de las reivindicaciones 40 precedentes, caracterizado por que se ajusta el perfil teórico de espesor manualmente en el sistema de regulación.

7. Procedimiento para la regulación del espesor de lámina de acuerdo con una o varias de las reivindicaciones precedentes, caracterizado por que la lámina se suministra de forma adherida a la instalación de estiramiento (2) .

45 8. Procedimiento para la regulación del espesor de lámina de acuerdo con una o varias de las reivindicaciones precedentes, caracterizado por que la lámina de manga de extruida (6) se suministra cortada en uno o ambos lados y se despliega y se suministra a la instalación de estiramiento.

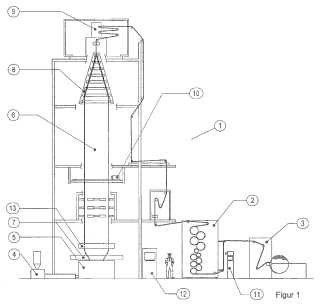

9. Dispositivo para la realización del procedimiento de acuerdo con las reivindicaciones precedentes, caracterizado

50 por que el dispositivo está compuesto de una instalación de moldeo por soplado de láminas (1) con unidad de retirada volteadora (9) y al menos una instalación de estiramiento (2) posterior así como al menos un bobinador (3) .

10. Dispositivo para la realización del procedimiento de acuerdo con las reivindicaciones precedentes, caracterizado por que el sistema de regulación está compuesto de zonas de regulación (7) segmentadas, al menos

55 dos equipos de medición (10, 11) para el espesor de lámina, uno para la medición del perfil real de espesor de la lámina de manga extruida (6) detrás del cabezal de moldeo por soplado de lámina (5) y delante de la instalación de estiramiento (2) , uno para la medición del perfil real de espesor de las láminas estiradas detrás de la instalación de estiramiento (2) así como una unidad de regulación y evaluación (12) .

60 11. Dispositivo para la realización del procedimiento de acuerdo con las reivindicaciones precedentes, caracterizado por que las zonas de regulación segmentadas están integradas en el cabezal de moldeo por soplado, en un anillo de refrigeración fijo o rotatorio o en una unidad de regulación de espesor dispuesta a continuación, que se mueve de forma sincrónica con respecto a la unidad de retirada volteadora.

Patentes similares o relacionadas:

Cabezal de tubo de extrusión para el espumado continuo, del 13 de Mayo de 2020, de W. MULLER GMBH: Cabezal de extrusión para la fabricación de preformas tubulares a partir de plástico extruíble, las cuales están construidas a partir de al menos una primera […]

Método de acondicionamiento de un tubo de respiración, del 26 de Febrero de 2020, de NDD MEDIZINTECHNIK AG: Método de acondicionamiento de un tubo de respiración para su uso en el diagnóstico de la función pulmonar, en el que al menos una sección de un tubo […]

Instalación, horno y procedimiento de calentamiento de tubos preforma previo a su orientación molecular, del 29 de Enero de 2020, de MOLECOR TECNOLOGÍA, S. L: La instalación comprende un horno que está dotado de unos apoyos giratorios ubicados en disposición paralela sobre los queapoyan y giran unos […]

Tubo flexible multicapa, del 11 de Diciembre de 2019, de SAINT-GOBAIN PERFORMANCE PLASTICS CORPORATION: Un tubo flexible que comprende: una primera capa que comprende un material de poliolefina que tiene un módulo de flexión no mayor de 150 MPa, determinado de acuerdo […]

Dispositivo de soldadura intermedio, del 11 de Diciembre de 2019, de Triopipe Geotherm AB: Un dispositivo de soldadura intermedio para uso al soldar juntos dos extremos de una estructura de tubería de plástico coaxial que tiene una tubería más interior (22, […]

Método de reconstrucción in situ para reconstruir y reparar in situ tuberías y estructuras de contención, del 13 de Noviembre de 2019, de GRUPO NAVEC SERVICIOS INDUSTRIALES, SL: Un método de reconstrucción in situ para reconstruir y reparar tuberías y estructuras de contención in situ mediante infusión de resina al […]

Sistemas de unión de membrana IV, del 13 de Noviembre de 2019, de BECTON, DICKINSON AND COMPANY: Un sistema de administración intravenosa que comprende: una unidad de goteo que comprende: una pared exterior conformada […]

Procedimiento para la fabricación de una unión hermética a fluido entre al menos dos componentes de tubo de silicona conductores de fluido, así como módulo conductor de fluido fabricado según este procedimiento, del 2 de Octubre de 2019, de RAUMEDIC AG: Procedimiento para la fabricación de una unión hermética a fluidos entre al menos dos componentes de tubo de silicona conductores de fluido con las […]