Procedimiento y dispositivo para la realización de procesos de polimerización.

Procedimiento para la realización de procesos de polimerización,

en cuyo caso monómero(s) y/o catalizadores y/o iniciadores son añadidos a un mezclador-amasador (1) con un sistema de retro-mezclado, con una relación entre su longitud y su diámetro de entre 0,5 y 3,5, en cuyo caso el retro-mezclado tiene lugar con productos que ya han reaccionado y en cuyo caso el producto reaccionado será evacuado del mezclador-amasador (1), caracterizado en que, el retro-mezclado se lleva a cabo hasta que se alcanza una viscosidad predeterminada del producto, la cual se mantiene mediante la adición continua de otros monómeros y/o catalizadores y/o iniciadores.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/002739.

Solicitante: LIST HOLDING AG.

Nacionalidad solicitante: Suiza.

Dirección: BERSTELSTRASSE 24 4422 ARISDORF SUIZA.

Inventor/es: FLEURY, PIERRE-ALAIN, LICHTI,Pierre.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F2/02 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 2/00 Procesos de polimerización. › Polimerización en masa.

PDF original: ES-2382822_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la realización de procesos de polimerización El invento se refiere a un procedimiento para la realización de procesos de polimerización, especialmente para la homo- o co-polimerización de termoplásticos y elastómeros, en cuyo caso los monómero (s) y/o catalizadores y/o iniciadores serán introducidos en un mezclador-amasador con sistema de retro-mezclado, con una relación entre su longitud y su diámetro de entre 0, 5 y 3, 5, en cuyo caso se aplica calor y el retro-mezclado tiene lugar con productos que ya han reaccionado, en cuyo caso el producto reaccionado será evacuado del mezclador-amasador, así como también un dispositivo para ello.

Estado de la técnica

Una parte considerable de las reacciones de polimerización, especialmente para la producción de homo- o polímeros termoplásticos y elastómeros, se realizan comercialmente como "Slurr y or Solution Process" dentro de uno o varios reactores de tanque verticales con agitación, conocidos como "CSTR" (Continuous stirred tank reactors) , que se encuentran colocados uno detrás de otro y en funcionamiento continuo de retro-mezclado.

Estos reactores de tanque con agitación tienen el objetivo de distribuir de la manera más homogénea posible los monómeros, los catalizadores y los iniciadores dentro de un disolvente/diluyente con condiciones de procedimiento exactamente definidas, como la temperatura y la presión, con el fin de que la reacción transcurra de manera controlada, que la calidad del producto sea uniforme con la masa molar deseada y que además sea posible dominar el calor de la reacción.

La problemática de estos reactores de tanque con agitación consiste únicamente en que tan solo pueden ser procesados productos con una viscosidad aparente baja. A medida que la concentración del polímero en el disolvente/diluyente aumenta, la viscosidad aparente de la masa en reacción también aumenta, de tal modo que al final el mezclador-amasador ya no puede producir la suficiente corriente convectiva. La consecuencia de ello es una distribución no homogénea de los monómeros. Esto puede llevar a la formación de grumos, una mala distribución de la masa molar, depósitos, o sobrecalentamientos locales hasta el recorrido de reacción no controlados del contenido del reactor al completo.

Otro problema de los reactores de tanque con agitación es la formación de espuma en el caso de algunos productos, la cual puede causar atascos si se utilizan extractores de vapor.

Los peligros del proceso anteriormente mencionados implican que los reactores de tanque con agitación puedan ser utilizados con una gran cantidad sobrante de disolvente/diluyente hasta el 90% de la masa de reacción, o en el caso de polimerizaciones en masa que se pueden alcanzar únicamente transformaciones de menos del 50%. Como consecuencia de ello, serán necesarios pasos de procedimiento adicionales para la separación mecánica/térmica del diluyente/disolvente/monómero para la reacción. Esto tiene lugar generalmente en el interior de tornillos sin fin para lavado, en plantas de secado y de evaporación, o también en los tanques de maduración, lo cual implica grandes gastos de inversión en energía y gastos de mantenimiento. Además hay nuevos polímeros que no pueden ser procesados con "water stripping".

Las polimerizaciones en masa también se pueden llevar a cabo con extrusionadores de uno o más ejes de forma continua (como por ejemplo de Werner Pfleiderer, Bussknete o Welding Engineers) . Estos aparatos han sido creados para polimerizaciones en la fase viscosa hasta altas transformaciones. Están construidos como reactores con flujo de pistón continuo y es por ello que poseen una gran relación UD de > 5 hasta aprox. 40.

En este caso se presentan los siguientes problemas:

a) En el caso de reacciones lentas de polímeros con tiempos de reacción > 5 minutos, en cuyo caso la masa de reacción permanece durante largo tiempo en estado líquido, no se puede mantener el flujo de pistón. La presencia de características reológicas muy distintas entre los monómeros y los polímeros impiden un transporte uniforme del producto, lo que conlleva la aparición no deseada de fluctuaciones en la calidad.

b) La fuerte exotermia de muchos procesos de polimerización, así como la energía disipada, hacen necesario disipar frecuentemente estas energías a través de una refrigeración por evaporación. Para ello se evapora una parte del monómero o de un disolvente/diluyente añadido, se condensa dentro de un condensador externo y se reconduce el condensado al reactor. Para la evacuación de vapores se dispone únicamente de superficies transversales libres muy limitadas debido a la gran relación L/D y al gran diámetro de la rosca sin fin, por causa de la construcción. Esto conlleva arrastres no deseados de polímeros a los tubos de escape y al condensador de retorno y como consecuencia de ello a obstrucciones.

c) En el caso de la fabricación de (co-) polímeros a partir de varios monómeros diferentes es además agravante el hecho de que para la refrigeración por evaporación se evapora principalmente aquel monómero que posee el punto de ebullición más bajo, de tal modo que dentro del reactor se produce una variación de la concentración del monómero, especialmente en el área del orificio de entrada del retorno de condensado. Lo cual no es por lo general deseado.

d) Por otro lado supone una desventaja el hecho de que el volumen libre de producto de los tornillos sin fin está limitado aproximadamente a unos 1, 5 m3 por razones de construcción, de tal modo que en el caso de reacciones con tiempos de permanencia > 5 minutos se pueden alcanzar únicamente rendimientos bajos, lo que requiere la instalación de varias líneas de producción paralelas con los correspondientes gastos de inversión y mantenimiento.

Otra posibilidad para la realización de polimerizaciones en masa con rendimientos elevados está descrita en la US

5.372.418. En este caso se describen máquinas de extrusión de tornillos múltiples con el mismo sentido o en sentido contrario con tornillos sin fin o parejas de tornillos sin fin que no arrastran, tornillos sin fin o parejas de tornillos sin fin que transportan en direcciones contrarias para la polimerización de monómeros mediante el retro-mezclado con los polímeros en la fase viscosa. Estos aparatos son capaces, principalmente, de realizar procesos de polimerización hasta alcanzar grandes rendimientos y al mismo tiempo evitar las desventajas del extrusionador con flujo de pistón anteriormente descritas a) (caída del flujo de pistón) y c) (variación de la receta por retorno) . Sin embargo, los problemas anteriormente descritos permanecen todavía sin solución b) (reducción de la sección transversal libre) y d) (tamaño de la construcción) .

Los procedimientos anteriormente mencionados también se realizan en el interior de los denominados mezcladoresamasadores, dentro de los cuales se transporta el producto desde una entrada hasta una salida mediante los correspondientes elementos mezcladores y transportadores y al mismo tiempo se pone en contacto intensivo con las superficies de intercambio térmico. Mezcladores-amasadores de este tipo han sido descritos, por ejemplo, en la DE-PS 2349106, en la EP 0517068 A1 y en la DE 19536944 A1.

Un procedimiento de la manera anteriormente descrita es conocido, por ejemplo, de la GB 1524433. En este caso el proceso de polimerización ocurre a tres escalas, en primer lugar dentro de un reactor de tanque, a continuación en el interior de un mezclador y por último dentro de un mezclador. En algunos de estos pasos el producto también puede ser retromezclado.

Objetivo El objetivo del presente invento es mejorar todavía más el procedimiento anteriormente descrito y ante todo, además, acelerarlo.

Solución del objetivo El objetivo será alcanzado mediante un procedimiento conforme a la reivindicación 1, mediante un procedimiento conforme a la reivindicación 2 y con un dispositivo conforme a la reivindicación 9.

La presencia de una viscosidad reducida indica al usuario del mezclador-amasador correspondiente que en el interior de dicho mezclador-amasador hay únicamente o principalmente monómero, el cual es muy fluido. A medida que avanza el proceso de la polimerización aumenta la viscosidad. Cuando se alcanza una cierta viscosidad del producto es señal de que un porcentaje determinado del producto ya está transformado en polímero. Esto es indicativo de que hay que... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la realización de procesos de polimerización, en cuyo caso monómero (s) y/o catalizadores y/o iniciadores son añadidos a un mezclador-amasador (1) con un sistema de retro-mezclado, con una relación entre su longitud y su diámetro de entre 0, 5 y 3, 5, en cuyo caso el retro-mezclado tiene lugar con productos que ya han reaccionado y en cuyo caso el producto reaccionado será evacuado del mezclador-amasador (1) , caracterizado en que, el retro-mezclado se lleva a cabo hasta que se alcanza una viscosidad predeterminada del producto, la cual se mantiene mediante la adición continua de otros monómeros y/o catalizadores y/o iniciadores.

2. Procedimiento para la realización de procesos de polimerización, en cuyo caso monómero (s) y/o catalizadores y/o iniciadores son añadidos a un mezclador-amasador (1) con un sistema de retro-mezclado, con una relación entre su longitud y su diámetro de entre 0, 5 y 3, 5, en cuyo caso el retro-mezclado tiene lugar con productos que ya han reaccionado y en cuyo caso el producto reaccionado será evacuado del mezclador-amasador (1) , caracterizado en que, el producto será vaporizado mediante la introducción de energía consistente en energía mecánica de mezclado y la transmisión de calor a través del contacto con superficies de intercambio térmico del mezclador-amasador hasta estar por encima del punto de inflexión de la velocidad de vaporización, y en esta cama de producto viscoso preconcentrado se introduce nueva solución de producto de baja viscosidad mezclando de manera continuada de tal modo que la velocidad de vaporización se mantiene por encima del punto de inflexión.

3. Procedimiento conforme a la reivindicación 2, caracterizado en que la energía de mezclado se verá influenciada por la variación en el número de revoluciones y/o el grado de relleno del mezclador-amasador (1) .

4. Procedimiento conforme con al menos una de las reivindicaciones 1 hasta 3, caracterizado en que el producto será retro-mezclado continuadamente en el mezclador-amasador (1) .

5. Procedimiento conforme con al menos una de las reivindicaciones 1 hasta 4, caracterizado en que el producto será evacuado del mezclador-amasador (1) de manera continuada e introducido en un segundo mezcladoramasador o extrusionador (4) .

6. Procedimiento conforme a la reivindicación 5, caracterizado en que el producto será calentado al evacuarlo del mezclador-amasador (1) antes de que llega al extrusionador (4) .

7. Procedimiento conforme a la reivindicación 5 ó 6, caracterizado en que el producto será sometido a un flujo de pistón dentro del extrusionador (4) .

8. Procedimiento conforme a la reivindicación 7, caracterizado en que dentro del extrusionador (4) el producto será sometido a una gran renovación de la superficie así como a un buen control de la temperatura del producto.

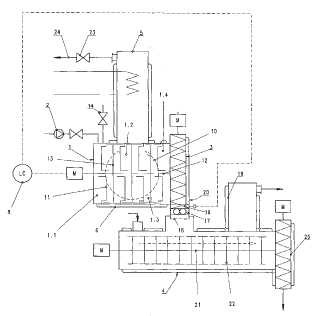

9. Dispositivo para la realización de procesos de polimerización, en cuyo caso los monómero (s) y/o catalizadores y/o iniciadores serán introducidos en un mezclador-amasador (1) con sistema de retro-mezclado con una relación entre su longitud y su diámetro de entre 0, 5 y 3, 5, en cuyo caso el retro-mezclado se realiza con producto que ya ha reaccionado y dicho producto reaccionado será evacuado del mezclador-amasador (1) , en cuyo caso a continuación de un dispositivo de evacuación (3) del mezclador-amasador (1) se encuentra otro mezclador-amasador o extrusionador (4) , caracterizado en que entre el dispositivo de evacuación (3) y el extrusionador (4) está colocado un dispositivo desmenuzador (18) para el producto entregado.

10. Dispositivo conforme a la reivindicación 9, caracterizado en que el dispositivo desmenuzador es una placa perforada (18) .

11. Dispositivo conforme a la reivindicación 9 ó 10, caracterizado en que previo al dispositivo desmenuzador (18) está colocado una bomba, especialmente una bomba de engranajes (17) .

12. Dispositivo conforme con al menos una de las reivindicaciones 9 hasta 11, caracterizado en que a continuación del dispositivo de evacuación (3) está colocada una válvula de estrangulación (16) .

13. Dispositivo conforme a la reivindicación 12, caracterizado en que la válvula de estrangulación (16) está conectada con un medidor de nivel (8) dentro del primer mezclador-amasador (1) .

14. Dispositivo conforme a la reivindicación 12 ó 13, caracterizado en que a la válvula de estrangulación (16) está asignado un dispositivo de alimentación para un agente de purificación.

15. Dispositivo conforme a la reivindicación 14, caracterizado en que el agente de purificación es agua o nitrógeno.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

La lista de referencias citada por el solicitante lo es solamente para utilidad del lector, no formando parte de los documentos de patente europeos. Aún cuando las referencias han sido cuidadosamente recopiladas, no pueden excluirse errores u omisiones y la OEP rechaza toda responsabilidad a este respecto.

Documentos de patente citados en la descripción

•US 5372418 A [0009] • DE 19536944 A1 [0010]

•DE PS2349106 C [0010] • GB 1524433 A [0011]

•EP 0517068 A1 [0010]

Patentes similares o relacionadas:

Proceso de polimerización en bloque para la preparación de polidienos, del 27 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Proceso de polimerización en bloque para la preparación de un polímero (P), que comprende las etapas de: (i) proporcionar al menos un monómero […]

Procedimiento de preparación de poliolefinas y uso de agentes antiensuciamiento en el mismo, del 17 de Agosto de 2016, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de preparación de polietileno en un reactor de bucle en presencia de un agente antiensuciamiento que comprende las etapas de: a) alimentar a dicho reactor […]

Procedimiento de preparación de poliolefinas, del 15 de Junio de 2016, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de preparación de una poliolefina en un reactor de bucle en presencia de un agente antiincrustante, comprendiendo dicho reactor de bucle tuberías interconectadas, […]

Mezcla de polimerización que puede ser elaborada sin agua, del 8 de Junio de 2016, de CONSTRUCTION RESEARCH & TECHNOLOGY GMBH: Procedimiento para la elaboración de una mezcla de polimerización que presenta copolímeros y en la que un derivado de poliéter de viniloxialquilo con un éster de monómero […]

Procedimiento de producción de polietileno, del 25 de Febrero de 2015, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de producción consecutivamente de al menos dos resinas de polietileno diferentes en un reactor de bucle en suspensión que comprende las etapas de […]

Polimerización en sustancia de unos copolímeros de (met)acrilatos que son solubles en medios acuosos alcalinos, del 24 de Diciembre de 2014, de EVONIK ROHM GMBH: Granulado destinado a su utilización como agente aglutinante para la producción de preparaciones pigmentarias, caracterizado por que el agente aglutinante es soluble en […]

Proceso para la producción de polímeros vinilaromáticos, que contienen opcionalmente un nitrilo etilénicamente insaturado, del 21 de Agosto de 2013, de versalis S.p.A: Proceso continuo en masa para la producción de polímeros vinilaromáticos, comprendiendo dicho proceso alimentar una mezcla de reacción, compuesta […]

Procedimiento de preparación de poliolefinas, del 27 de Marzo de 2013, de TOTAL RESEARCH & TECHNOLOGY FELUY: Un procedimiento de preparación de una poliolefina en un reactor de bucle, comprendiendo dicho reactor de bucletuberías interconectadas que definen un conducto […]