Procedimiento y dispositivo para la monitorización, documentación y/o control de una máquina para la fundición inyectada.

Procedimiento para la supervisión, documentación y/o regulación de una máquina para la fundición inyectada (P) con una herramienta para la fundición inyectada (1),

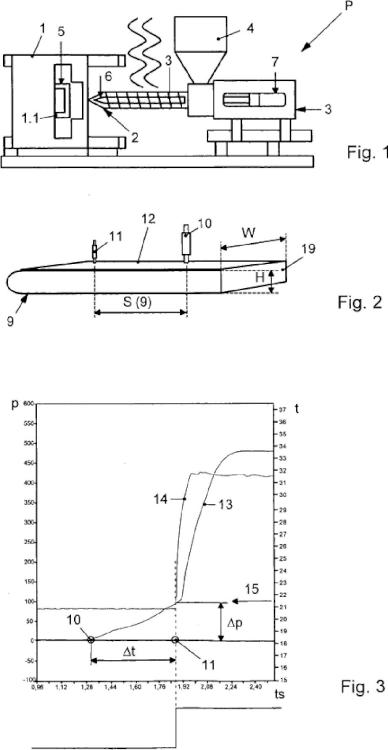

en la cual se introduce una masa fundida, en cuyo caso se determina directamente la viscosidad de la masa fundida dentro de la herramienta de fundición inyectada (1) por medio del correspondiente cociente entre el esfuerzo de cizallamiento y la velocidad de cizallamiento en base a las diferencias de presión (Δp), a la geometría de la cavidad (1.1; 9; 17; 20) y a la velocidad de flujo (Δt) de la masa fundida, caracterizado en que,

la velocidad será determinada por medio de al menos un sensor de la presión interior de la herramienta (10) y al menos un sensor de la temperatura de la pared de la herramienta (11), en cuyo caso para el esfuerzo de cizallamiento se utiliza la diferencia de presión (Δp) entre la presión, determinada por el sensor (10) de la presión interior de la herramienta cuando la masa fundida llega a su altura, la presión cuando la masa fundida llega al lugar del sensor de temperatura (11) de la pared de la herramienta, y para la determinación de la velocidad de flujo se utiliza el tiempo (Δt) que necesita la masa fundida desde el sensor de la presión interior de la herramienta (10) hasta el sensor de temperatura de la pared de la herramienta (11).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/007978.

Solicitante: PRIAMUS SYSTEM TECHNOLOGIES AG.

Nacionalidad solicitante: Suiza.

Dirección: BAHNHOFSTRASSE 36 8200 SCHAFFHAUSEN SUIZA.

Inventor/es: BADER,Christopherus.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/76 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Medida, control o regulación.

- B29C45/77 B29C 45/00 […] › de la velocidad o presión de la materia a moldear.

- B29C45/78 B29C 45/00 […] › de la temperatura.

- G01N11/02 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 11/00 Investigación de las propiedades de flujo de materiales, p. ej. viscosidad o plasticidad; Análisis de materiales mediante la determinación de las propiedades de flujo. › midiendo el flujo del material.

PDF original: ES-2531091_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la monitorización, documentación y/o control de una máquina para la fundición inyectada.

El invento se refiere a un procedimiento para la monitorización, registro y/o control de una máquina de fundición inyectada de acuerdo con el término general de las reivindicaciones 1 y 2, así como también una máquina de fundición inyectada para la realización de dicho procedimiento.

Estado de la técnica

Para controlar la consistencia de materiales plásticos, masas pastosas, emulsiones y fluidos, la viscosidad de los mismos se determina en base al gradiente de cizallamiento. La viscosidad describe tensiones dinámicas de cizallamiento debido a la fricción interior de los fluidos en movimiento o de las masas pastosas. La definición de viscosidad se basa en el planteamiento de Newton, el cual dice que el esfuerzo de cizallamiento es proporcional al gradiente de cizallamiento. El factor de proporcionalidad se denomina en este caso viscosidad (viscosidad de cizallamiento). Los dos términos, esfuerzo de cizallamiento y gradiente de cizallamiento, se pueden explicar a través del ejemplo de una película líquida con un grosor d que reposa en una interfase y es movida a otra con una velocidad v debido a la fuerza de empuje que actúa sobre la misma. El esfuerzo de cizallamiento corresponde a la fuerza de empuje por unidad de superficie mientras que el gradiente de cizallamiento corresponde al cociente v/b y de este modo al cambio de la velocidad de desplazamiento desde una ¡nterfase a la otra dividido por la distancia entre ambas ¡nterfases.

Con el fin de determinar la relación entre el gradiente de cizallamiento y el esfuerzo de cizallamiento con respecto a la viscosidad, hay que realizar mediciones de la viscosidad para diferentes gradientes de cizallamiento. La viscosidad puede ser determinada en base al procedimiento de Hagen / Poiseuille por medio de un capilar, el cual será atravesado por el fluido o por la masa que se desea analizar debido a la presión de carga. Por medio de los valores de flujo, de la presión de carga, de la variación de la presión a lo largo de los capilares y del corte transversal del capilar se pueden determinar el esfuerzo de cizallamiento y el gradiente de cizallamiento para obtener, de este modo, el valor de la viscosidad. Debido a que el gradiente de cizallamiento viene determinado tanto por la presión de carga como por la sección transversal del capilar, se pueden realizar mediciones con diferentes gradientes de cizallamiento por medio de la variación de estas variables.

De la US-GS-3438158 se conoce, por ejemplo, la determinación no-newtoniana de la tensión de flujo y de la viscosidad de un fluido. En este caso se bombea el fluido a través de un tubo con un diámetro conocido con una velocidad de flujo conocida. Por medio de mediciones continuadas de las diferencias de presión, o bien del gradiente de presión a lo largo de una longitud de tubo determinada bajo condiciones variables en cada caso, se pueden determinar los parámetros Teológicos anteriormente mencionados.

De la DE 12532367 A1 se conoce ya un procedimiento para la monitorización y/o el control del relleno con fundición de al menos una cavidad de una máquina de fundición Inyectada. Según este documento se pueden determinar, monitorizar y controlar de forma indirecta las variaciones del material o bien de la viscosidad, gracias a que se analizan ciclo a ciclo las diferencias de tiempo de llenado de la fundición. Aunque con un procedimiento de este tipo se pueden reconocer variaciones de la viscosidad, y si fuera preciso corregirlas, no se puede determinar sin embargo una verdadera variación de la viscosidad en la magnitud física de Paséales por segundo (Pa s). Para poder cuantificar un cambio en la viscosidad esta tiene que ser conocida en la unidad física real.

En la reometría clásica, la viscosidad se determina habitualmente en un laboratorio por medio del cociente entre el esfuerzo de cizallamiento y el gradiente de cizallamiento para la evaluación de los materiales. Para ello se utilizan los conocidos como reómetros, los cuales poseen una tobera y un canal de fundición definido de forma precisa para la determinación de la viscosidad, en cuyo caso se dan condiciones isotérmicas, al contrario de lo que ocurre en un proceso de fundición inyectada. Esto significa que tanto la tobera de metal como la fundición de plástico presentan la misma temperatura. Para la medición con un reómetro se utilizan dos sensores de presión de fundición (ningún sensor de presión interior de la herramienta), que están colocados a una distancia determinada y miden el gradiente de presión por medio de dicha distancia. A través de la geometría del canal de fundición, el cual puede estar realizado por ejemplo como un taladro o como un canal rectangular, y a través del gradiente de presión se puede calcular entonces el esfuerzo de cizallamiento. Para ello, la fundición, inyectada a través de la tobera, puede ser prensada con diferentes velocidades o con diferentes presiones, de tal modo que se obtienen diferentes gradientes de presión (A p). Cada uno de los gradientes de presión resulta en un esfuerzo de cizallamiento propio y de este modo en un valor a lo largo de la curva de viscosidad.

Al mismo tiempo, se calcula de nuevo la velocidad de cizallamiento correspondiente a través de la geometría del canal de fundición y a través del tiempo que transcurre desde que la fundición pasa por el primer sensor de presión de fundición hasta que alcanza el segundo sensor de presión de fundición.

Por último, en comparación con este procedimiento existe aún otro método más fácil para la determinación de las viscosidades, en cuyo caso se utiliza tan solo un sensor de presión de fundición. Este mide el gradiente de presión

desde el sensor hasta la presión atmosférica de 1 bar. En el caso de este procedimiento, sin embargo, hay que hacer una corrección aritmética - conocida como la "Corrección de Bagley" - con el fin de compensar las pérdidas de presión de salida. Estas pérdidas de presión de salida se producen en el caso de que la fundición salga del canal al exterior y se expanda. Por lo demás, el siguiente procedimiento se corresponde con el funcionamiento de un reómetro.

En la US 4.833.91 se muestra otro procedimiento para la monitorización de procesos de fundición inyectada. Para ello, en la dirección de flujo de la fundición se colocan dos sensores de presión a una distancia determinada dentro de un canal caliente. Al llegar la masa fundida, uno de los sensores de presión pone en marcha un generador de impulsos, mientras que el otro sensor mide variaciones de tensión determinadas a través de dos espigas de presión, en cuyo caso se tienen que convertir los valores correspondientes. A través de los valores encontrados para la diferencia de presión, la diferencia de tiempo, el radio del canal y la distancia entre los dos sensores, se determina la viscosidad.

Objetivo del invento

El objetivo del presente invento es monitorizar un proceso de fundición inyectada orientado a la práctica y, si fuera necesario, controlar el mismo.

Solución del objetivo

La consecución de dicho objetivo conlleva el cumplimiento de las características indicativas de las reivindicaciones 1 y 2.

Conforme a las condiciones del presente invento se puede realizar el procedimiento de forma fácil conforme al invento según un primer ejemplo de ejecución preferido, de tal modo que la viscosidad se determina por medio de al menos un sensor de presión interior de la herramienta y al menos un sensor de la temperatura de la pared de la herramienta. La presión de la masa fundida se determina en primer lugar al llegar al sensor de presión interna de la herramienta y por otro lado se determina su temperatura cuando llega al sensor de la pared de la herramienta. La pérdida de presión corresponde en este lugar exactamente al valor de presión que hay en el momento de la subida de la temperatura, de tal modo que no es necesario un segundo valor de presión, ya que se presupone la diferencia entre este valor y la presión atmosférica. Para la determinación de la tensión de cizallamiento se evalúa el tiempo que la masa fundida necesita para recorrer la distancia que hay entre ambos sensores.

Para ello es conveniente que el sensor de presión interna de la herramienta esté colocado cerca del punto en el que la masa fundida entra en la cavidad y que el sensor de la temperatura esté colocado cerca de la pared de la herramienta en el siguiente recorrido del flujo o bien cerca del recorrido del flujo de la masa fundida. Por ejemplo, al mismo tiempo, en el caso de que el sensor de temperatura de la pared de la herramienta esté colocado próximo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la supervisión, documentación y/o regulación de una máquina para la fundición inyectada (P) con una herramienta para la fundición inyectada (1), en la cual se introduce una masa fundida, en cuyo caso se determina directamente la viscosidad de la masa fundida dentro de la herramienta de fundición inyectada (1) por medio del correspondiente cociente entre el esfuerzo de cizallamiento y la velocidad de cizallamiento en base a las diferencias de presión (Ap), a la geometría de la cavidad (1.1; 9; 17; 2) y a la velocidad de flujo (At) de la masa fundida, caracterizado en que,

la velocidad será determinada por medio de al menos un sensor de la presión interior de la herramienta (1) y al menos un sensor de la temperatura de la pared de la herramienta (11), en cuyo caso para el esfuerzo de cizallamiento se utiliza la diferencia de presión (Ap) entre la presión, determinada por el sensor (1) de la presión interior de la herramienta cuando la masa fundida llega a su altura, la presión cuando la masa fundida llega al lugar del sensor de temperatura (11) de la pared de la herramienta, y para la determinación de la velocidad de flujo se utiliza el tiempo (At) que necesita la masa fundida desde el sensor de la presión interior de la herramienta (1) hasta el sensor de temperatura de la pared de la herramienta (11).

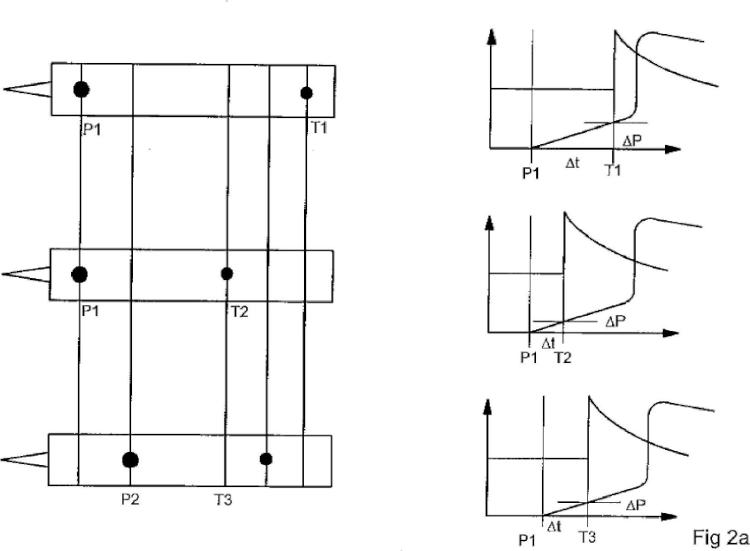

2. Procedimiento para la supervisión, documentación y/o regulación de una máquina para la fundición inyectada (P) con una herramienta para la fundición inyectada (1), en la cual se introduce una masa fundida, en cuyo caso la viscosidad de la masa fundida dentro de la herramienta de la fundición inyectada (1) se determina directamente por medio del cociente correspondiente entre el esfuerzo de cizallamiento y la velocidad de cizallamiento en base a las diferencias de presión (Ap), a la geometría de la cavidad (1.1; 9; 17; 2) y a la velocidad de flujo (At) de la masa fundida, caracterizado en que, la viscosidad será determinada por medio de al menos un sensor de temperatura (18) de la pared de la herramienta, previsto dentro del recorrido de flujo de la masa fundida en el área de la cavidad (17), y como base para la determinación de los correspondientes esfuerzos de cizallamiento se determinan las diferencias de presión (Ap) en la tobera de inyección (6), las diferencias de presión (Ap) en el sistema hidráulico (7) de la máquina de fundición inyectada (P) y/o en el sistema del canal caliente o durante la fase de Inyección de la masa fundida a través de mediciones de las fuerzas, las cuales tienen que lograr elementos de agregados al presionar la masa fundida en la cavidad, y para la determinación de las velocidades de cizallamiento (At) se utiliza la distancia (S17) o bien el tiempo que va desde que la masa fundida (entrada 19) entra en la cavidad (17) hasta la posición del sensor de temperatura (18) de la pared de la herramienta.

3. Máquina de fundición inyectada (P), la cual presenta elementos de control que están diseñados para poder realizar el procedimiento conforme a la reivindicación 1, con una herramienta de fundición inyectada (1), en la cual se introduce la masa fundida, en cuyo caso la viscosidad de la masa fundida dentro de la herramienta de fundición inyectada (1) se determina directamente por medio de los correspondientes cocientes entre los esfuerzos de cizallamiento y la velocidad de cizallamiento a partir de las diferencias de presión (Ap), de la geometría de la cavidad (1.1; 9; 17; 2) y de la velocidad de flujo de la masa fundida (At), en cuyo caso están previstos al menos un sensor de presión interior de la herramienta y un sensor de temperatura de la pared de la herramienta (1, 11, 18, 21, 22), en cuyo caso los correspondientes cocientes para la viscosidad pueden ser determinados a partir de los correspondientes esfuerzos de cizallamiento y de la velocidad de cizallamiento por medio de las diferencias de presión que pueden ser calculadas durante la fase de inyección de la masa fundida en la cavidad (1.1, 9, 17, 2) y por medio de la geometría de la cavidad (1.1, 9, 17, 2),

4. Máquina para la fundición Inyectada conforme a la reivindicación 3, en cuyo caso el sensor de la presión interior de la herramienta (1) está previsto cerca del punto de entrada de la masa fundida (19) en la cavidad (9) y el sensor de temperatura de la pared de la herramienta (11) está previsto en el siguiente recorrido del flujo (S9) de la masa fundida.

5. Máquina para la fundición Inyectada conforme a la reivindicación 3 o 4, en cuyo caso el sensor de temperatura de la pared de la herramienta (11) está previsto cerca del final del recorrido del flujo de la masa fundida.

6. Máquina para la fundición Inyectada (P), la cual presenta elementos de control que están instalados para la realización del procedimiento conforme a la reivindicación 2, con una herramienta para la fundición inyectada (1) en la cual se Introduce una masa fundida, en cuyo caso la viscosidad de la masa fundida dentro de la herramienta de la fundición inyectada (1) se determina directamente por medio de los correspondientes cocientes entre el esfuerzo de cizallamiento y la velocidad de cizallamiento a partir de las diferencias de presión (Ap), de la geometría de la cavidad (1.1; 9; 17; 2) y de la velocidad de flujo (At) de la masa fundida, en cuyo caso en la pared de la cavidad está colocado al menos un sensor de temperatura de la pared de la herramienta (18) a una distancia (S17) del punto de entrada de la masa fundida (19), y un sensor de presión está asignado a la tobera de inyección (6) de la máquina para la fundición Inyectada (P) y/o a un sistema hidráulico (7) de la máquina para la fundición inyectada (P) y/o a un canal callente.

Patentes similares o relacionadas:

Procedimiento para producir un producto moldeado por inyección, producto moldeado por inyección correspondiente y uso de fibras de cáscara de girasol especialmente preparadas como aditivo, del 20 de Noviembre de 2019, de SPC Sunflower Plastic Compound GmbH: Procedimiento para producir un producto moldeado por inyección que comprende las siguientes etapas: (a) procesamiento de cáscaras de […]

DISPOSITIVO PARA CONTROLAR LA TEMPERATURA DE UN ELEMENTO EXTERNO, del 23 de Octubre de 2019, de RIPLEG GRUP SL: 1. Dispositivo para controlar la temperatura de un elemento externo que contiene un intercambiador de calor externo provisto de al menos dos conductos (101, […]

Procedimiento para la fabricación de una pieza de construcción de material compuesto, del 16 de Octubre de 2019, de BASF SE: Procedimiento para la fabricación de una pieza de construcción de material compuesto , que comprende un cuerpo moldeado de una espuma de polímero termoplástico […]

Sistema de moldeo por inyección y método para fabricar un componente, del 25 de Septiembre de 2019, de Extrude to Fill, Inc: Un aparato de moldeo por inyección de extrusión para relleno que comprende:

un barril que incluye un extremo asociado con un molde a través de una […]

Sistema de moldeo por inyección y método para fabricar un componente, del 25 de Septiembre de 2019, de Extrude to Fill, Inc: Un aparato de moldeo por inyección de extrusión para relleno que comprende:

un barril que incluye un extremo asociado con un molde a través de una […]

MÉTODO DE MOLDEO CIENTÍFICO AUTOAJUSTADO POR APRENDIZAJE RECURRENTE EN TIEMPO REAL, del 28 de Junio de 2018, de CAMPO Y RAMOS, Juan Carlos: Descripción técnica: método de moldeo científico de inyección conformado por la combinación de procesos, herramentales, materiales y técnicas de análisis con […]

Dispositivo para medir, controlar y/o ajustar una temperatura, del 30 de Agosto de 2017, de PRIAMUS SYSTEM TECHNOLOGIES AG: Dispositivo para medir, controlar y/o ajustar una temperatura, especialmente la temperatura de la pared de herramienta de una herramienta para la fundición inyectada, mediante […]

Procedimiento para el calentamiento y la regulación de la temperatura de una herramienta de fabricación calentada con un portador de calor líquido y/o en forma de vapor, del 29 de Marzo de 2017, de Mitras Composites Systems GmbH: Procedimiento para el calentamiento y la regulación de una temperatura de una herramienta calentada con un portador de calor líquido y/o en forma […]

Máquina extrusora particularmente para compuestos termoplásticos, del 22 de Febrero de 2017, de Semplice S.p.A: Una máquina extrusora que comprende un cilindro de extrusión internamente hueco , al menos un elemento calentador asociado con dicho cilindro de extrusión , al menos […]