PROCEDIMIENTO Y DISPOSITIVO PARA MEJORAR LA EXACTITUD DE POSICIONAMIENTO DE UN ROBOT DE TRABAJO.

Procedimiento para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes con al menos una cabeza de mecanización,

en el que la modificación de la posición de la instalación de mecanización y de la cabeza de mecanización asociada a ella es controlada por medio de un ordenador, y se verifica y, dado el caso, se reajusta una posición de trabajo (26, 26') activada por la unidad de cálculo y de control (14) de la instalación de procesamiento (1, 2) de la instalación de mecanización (1, 2) y de la al menos una cabeza de mecanización (10) asociada a ella, caracterizado porque la verificación y, dado el caso, el reajuste se realiza de tal forma que las coordenadas (K) de la zona de trabajo (17-20) de la al menos una cabeza de mecanización (10) son ajustadas a coordenadas de referencia (RK) de una zona de calibración (22) y la zona de trabajo (17-20) y la zona de calibración (22) están dispuestas de tal manera entre sí que la instalación de mecanización (1, 2) y la al menos una cabeza de mecanización (10) asociada a ella adoptan esencialmente la misma o similar posición de trabajo (26) durante la transición de la zona de trabajo (17-20) y de la zona de calibración (22)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04000200.

Solicitante: CLAAS FERTIGUNGSTECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DIESELSTRASSE 6 48361 BEELEN ALEMANIA.

Inventor/es: HERRMANN, GUNTER, Mössner,Oswin.

Fecha de Publicación: .

Fecha Solicitud PCT: 8 de Enero de 2004.

Clasificación Internacional de Patentes:

- B25J9/16T5

Clasificación PCT:

- B25J9/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › B25J 9/00 Manipuladores de control programado. › Controles por programa (control total de una fábrica, es decir, control centralizado de varias máquinas, G05B 19/418).

- G01B21/04 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 21/00 Disposiciones de medida o sus detalles en caso de no adaptarse a los tipos particulares de medios de medida de los otros grupos de esta subclase. › mediante la medida de coordenadas de puntos.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2373604_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para mejorar la exactitud de posicionamiento de un robot de trabajo La invención se refiere a un procedimiento para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con el preámbulo de la reivindicación 1 y a un dispositivo para la realización de este procedimiento de acuerdo con el preámbulo de la reivindicación 9.

Se conoce por la práctica conducir instalaciones de mecanización, como por ejemplo robots de trabajo, asistidos por ordenador a la posición de trabajo respectiva. Sin embargo, el gran inconveniente de un ajuste de este tipo de instalaciones de mecanización reside en que son casi inevitables inexactitudes geométricas, juego de engranajes y elasticidad. Pero tales inexactitudes deben evitarse o casi evitarse siempre que se requiera máxima precisión en la mecanización de piezas de trabajo.

El documento DE 198 21 873 publica un llamado robot industrial, que es calibrado a intervalos regulares para el mantenimiento de alta exactitud de fabricación en función de la temperatura. La calibración comprende en este caso la consideración de diferencias de temperatura en la zona de trabajo del robot industrial, siendo distribuidos puntos de medición de la temperatura en diferentes lugares del espacio de trabajo. Las desviaciones de la posición condicionadas por la tolerancia no se tienen en cuenta en absoluto en tales sistemas. El documento DE 19360933 publica un procedimiento para la calibración de un robot con respecto a puntos de trabajo y curvas de trayectoria programadas fuera de línea. Los inconvenientes de este documento son solucionados, en parte, por el documento EP 1 172 183, que publica un sistema de calibración que está posicionado muy cerca, pero fuera de la zona de trabajo del robot de montaje. Para que el robot de montaje pueda acceder a esta zona de calibración, debe modificar su posición de trabajo adoptada en el lugar de trabajo, de manera que entonces el juego del cojinete de las partes móviles de la máquina y las tolerancias de fabricación influyen negativamente sobre la exactitud de calibración.

Por lo tanto, la presente invención se basa en el problema de indicar un procedimiento, a través del cual es posible ajustar con exactitud la posición de trabajo de robots por medio de ordenador, eliminando los inconvenientes mencionados anteriormente que afectan a los procedimientos conocidos.

Este problema se soluciona en un procedimiento del tipo designado en detalle al principio de acuerdo con las características de la reivindicación 1 porque una posición de trabajo, activada por el ordenador de la instalación de mecanización, de la instalación de mecanización y de la al menos una cabeza de mecanización asociada a ella, es verificada y, dado el caso, reajustada. Esto tiene especialmente la ventaja de que las desviaciones que aparecen poco a poco entre los valores teóricos a alcanzar por la instalación de mecanización y los valores alcanzados realmente pueden ser verificados y, dado el caso, reajustados a intervalos regulares. De manera que la calidad del trabajo de la instalación de mecanización permanece casi inalterada alta.

La verificación y, dado el caso, el reajuste se realizan de manera sencilla y repetible con frecuencia discrecional porque las coordenadas de la zona de trabajo de la al menos una cabeza de mecanización son ajustadas a coordenadas de referencia de una zona de calibración.

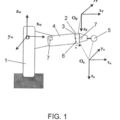

Además, para conseguir que las modificaciones longitudinales en dirección x-y-z, que son difíciles de determinar en virtud del gran número de ejes de articulación, puedan permanecer sin ser tenidas en cuenta, la zona de trabajo y la zona extrema están dispuestas de tal forma entre sí que la instalación de mecanización y la al menos una cabeza de mecanización asociada a ella adopten esencialmente la misma posición de trabajo durante el paso a través de la zona de mecanización y de la zona de calibración. De esta manera, no es necesario un software costoso, que tiene en cuenta estas modificaciones longitudinales, en función de los ángulos de articulación respectivos, por medio de filtros matemáticos.

De acuerdo con otra característica de la invención, las coordenadas de la zona de trabajo se definen en un sistema de coordenadas arrastrado y las coordenadas de referencia de la zona de calibración para al menos una posición de trabajo se definen en un sistema de coordenadas estacionario universal. Tal forma de realización tiene sobre todo la ventaja de que la zona de calibración que recibe las coordenadas de referencia se puede disponer protegido frente a las influencias del medio ambiente así como frente a las oscilaciones de la temperatura, de tal forma que se puede evitar de una manera sencilla una modificación de las coordenadas de referencia previstas para la calibración de la instalación de mecanización.

Puesto que las coordenadas de la zona de trabajo y las coordenadas de referencia de la zona de calibración están depositadas en el ordenador de la instalación de mecanización, se asegura de manera sencilla que se pueda prescindir de técnica de control y de regulación adicional. Esto tiene, además, la ventaja de que la instalación de mecanización puede adoptar, por una parte, en posiciones discrecionales en el espacio su posición de trabajo u puede realizar allí manipulaciones de acuerdo con las coordenadas de la zona de trabajo. Por otra parte, las coordenadas de la zona de trabajo y las coordenadas de referencia de la zona de calibración se pueden sintonizar fácilmente entre sí sin asistencia de software complicado.

En condiciones externas relativamente constantes, por razones de simplificación de la técnica de regulación, puede ser ventajoso que el proceso de calibración solamente sea realizado en función del tiempo a intervalos regulares o irregulares. En este caso, se compensan esencialmente sólo inexactitudes condicionadas por el juego del cojinete o del engranaje. En un desarrollo ventajoso de la invención, el proceso de calibración se puede realizar también en función de parámetros predeterminados como, por ejemplo, el tiempo, las modificaciones de la temperatura y las cargas de impacto. Esto tiene especialmente la ventaja de que el proceso de calibración se puede adaptar de manera más precisa y rápida a condiciones exteriores variables, como por ejemplo en el caso de oscilaciones de la temperatura o después de cargas de impacto condicionadas por colisión.

Una característica esencial de la invención se puede ver en que la zona de trabajo comprende una pluralidad de puntos de trabajo y la zona de calibración reproduce una selección de estos puntos de trabajo como puntos de referencia, de manera que las coordenadas de los puntos de trabajo no reproducidos por puntos de referencia en la zona de calibración se pueden determinar por cálculo por medio de interpolación. Aquí se muestra la invención de forma especialmente ventajosa, puesto que no son necesarios modelos matemáticos complicados, si el robot adopta durante la calibración la misma o similar posición que durante el trabajo en la zona de trabajo.

En el dispositivo para mejorar la exactitud de posicionamiento, la zona de calibración que reproduce la zona de trabajo se configura de manera sencilla desde el punto de vista del diseño por una placa de calibres con una pluralidad de puntos de referencia, de manera que los puntos de referencia pueden ser también una selección de los puntos de trabajo definidos en la zona de trabajo. En este caso, es conveniente que la posición de la placa de calibres esté adaptada a la posición de la zona de trabajo, de tal forma que la instalación de mecanización y la al menos una cabeza de mecanización asociada a ella adopten en la zona de la placa de calibres y en la zona de trabajo esencialmente la misma posición de trabajo.

En procesos de mecanización alternos dentro de una posición de trabajo de la instalación de mecanización es conveniente diseñar los puntos de referencia sobre la placa de calibres como retículo superficial y determinar las coordenadas de trabajo reales de la instalación de mecanización, que existen entre ellos, a través de interpolación, de manera que resulte una copia sin huecos de toda la zona de trabajo definida.

Para poder posicionar la placa de calibres en lugar protegido, para que se puedan excluir en la mayor medida posible las influencias del medio ambiente que perjudican la superficie de calibración (temperatura, suciedad, oscilaciones, etc.) , la distancia de la placa de calibres con respecto a la zona de trabajo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes con al menos una cabeza de mecanización, en el que la modificación de la posición de la instalación de mecanización y de la cabeza de mecanización asociada a ella es controlada por medio de un ordenador, y se verifica y, dado el caso, se reajusta una posición de trabajo (26, 26') activada por la unidad de cálculo y de control (14) de la instalación de procesamiento (1, 2) de la instalación de mecanización (1, 2) y de la al menos una cabeza de mecanización (10) asociada a ella, caracterizado porque la verificación y, dado el caso, el reajuste se realiza de tal forma que las coordenadas (K) de la zona de trabajo (17-20) de la al menos una cabeza de mecanización (10) son ajustadas a coordenadas de referencia (RK) de una zona de calibración (22) y la zona de trabajo (17-20) y la zona de calibración (22) están dispuestas de tal manera entre sí que la instalación de mecanización (1, 2) y la al menos una cabeza de mecanización (10) asociada a ella adoptan esencialmente la misma o similar posición de trabajo (26) durante la transición de la zona de trabajo (17-20) y de la zona de calibración (22) .

2. Procedimiento para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con la reivindicación anterior, caracterizado porque las coordenadas (K) de la zona de trabajo (17-20) están definidas en un sistema de coordenadas (21) arrastrado y las coordenadas de referencia (RK) de la zona de calibración (22) para al menos una posición de trabajo (26) están definidas en un sistema de coordenadas universal estacionario (24) .

3. Procedimiento para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con la reivindicación 2, caracterizado porque las coordenadas (K) de la zona de trabajo (17-20) y las coordenadas de referencia (RK) de la zona de calibración (22) están depositadas en la unidad de cálculo y de control (14) de la instalación de mecanización (1, 2) .

4. Procedimiento para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque el proceso de calibración se realiza a intervalos de tiempo regulares o irregulares.

5. Procedimiento para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque el proceso de calibración se realiza en función de parámetros predeterminados, como por ejemplo el tiempo y/o las modificaciones de la temperatura y/o las cargas de impacto.

6. Procedimiento para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque la zona de trabajo (17-20) comprende una pluralidad de puntos de trabajo (27, 28) como puntos de referencia (25, 29) , en el que las coordenadas (K) de los puntos de trabajo (27, 28) no reproducidas en la zona de calibración (22) por puntos de referencia (25, 29) se determinan por cálculo por medio de interpolación.

7. Dispositivo para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque la zona de calibración (22) que reproduce la zona de trabajo (17-20) se forma por una placa de calibres (23) con una pluralidad de puntos de referencia (25, 29) , en el que los puntos de referencia (25, 29) son al menos una selección de los puntos de trabajo (27, 28) definidos en la zona de trabajo (17-20) .

8. Dispositivo para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque la posición de la placa de calibres (23) está adaptada a la posición de la zona de trabajo (17-20) de tal manera que la instalación de procesamiento (1, 2) y la al menos una cabeza de mecanización (10) asociada a ella adoptan esencialmente la misma posición de trabajo (26) en la zona de la placa de calibres (23) y en la zona de trabajo (17-20) .

9. Dispositivo para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque los puntos de referencia (25, 29) sobre la placa de calibres (23) están diseñados como retículo superficial (29) y las coordenadas de trabajo (K) reales, que se encuentran entre ellas, de la instalación de mecanización (1, 2) se determina por medio de interpolación.

10. Dispositivo para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque la distancia de la placa de calibres (23) con respecto a la zona de trabajo (17-20) es variable en dirección horizontal y/o vertical, en el que se mantiene esencialmente la posición relativa con respecto a la posición de trabajo (26) de la instalación de procesamiento (1, 2) .

11. Dispositivo para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque la inclinación de la placa de calibres (23) se puede adaptar a la inclinación de la zona de trabajo (17-20) .

12. Dispositivo para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque los puntos de referencia (25, 29) de la placa de calibres (23) están configurados como taladros (34) o bulones (35) , que son explorados por un sensor (33) conectado con la unidad de cálculo y de control (14) de la instalación de procesamiento (1, 2) .

13. Dispositivo para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque los puntos de referencia (25, 29) de la placa de calibres (23) están configurados como puntos reflectantes (36) , que son explorados por un sensor (33) conectado con la unidad de cálculo y de control (14) de la instalación de procesamiento (1, 2) .

14. Dispositivo para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque el sensor (33) es componente de la cabeza de trabajo (10) de la instalación de mecanización (1, 2) .

15. Dispositivo para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes de acuerdo con una o varias de las reivindicaciones anteriores, caracterizado porque la instalación de mecanización (1, 2) dispone de una pluralidad de cabezas de mecanización (10) .

Patentes similares o relacionadas:

PROCEDIMIENTO Y DISPOSITIVO PARA EL CONTROL DE MANIPULADORES, del 30 de Noviembre de 2010, de KUKA ROBOTER GMBH: Procedimiento para el control de una pluralidad de manipuladores tales como robots industriales multiaxiales, donde: a) un manipulador […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL CONTROL DE MANIPULADORES, del 30 de Noviembre de 2010, de KUKA ROBOTER GMBH: Procedimiento para el control de una pluralidad de manipuladores tales como robots industriales multiaxiales, donde: a) un manipulador […]

DISPOSITIVO PARA LA ESTIMACION DE FUERZAS Y PARES DE CONTACTO EN ROBOTS MANIPULADORES INDUSTRIALES Y PROCEDIMIENTO DE IMPLEMENTACION DEL MISMO, del 3 de Febrero de 2010, de UNIVERSIDAD DE JAEN: Dispositivo para la estimación de fuerzas y pares de contacto en robots manipuladores industriales y procedimiento de implementación del mismo.

A partir de la […]

DISPOSITIVO PARA LA ESTIMACION DE FUERZAS Y PARES DE CONTACTO EN ROBOTS MANIPULADORES INDUSTRIALES Y PROCEDIMIENTO DE IMPLEMENTACION DEL MISMO, del 3 de Febrero de 2010, de UNIVERSIDAD DE JAEN: Dispositivo para la estimación de fuerzas y pares de contacto en robots manipuladores industriales y procedimiento de implementación del mismo.

A partir de la […]

SISTEMA Y PROCEDIMIENTO PARA EL RECAMBIO DE REVESTIMIENTOS, CUYA CONFIGURACIÓN PERMITE RETIRAR E INTRODUCIR, EN FORMA AUTOMATIZADA, REVESTIMIENTOS DE UN MOLINO UTILIZADO PARA LA MOLIENDA DE MINERAL, del 2 de Julio de 2020, de MI ROBOTIC SOLUTIONS S.A: Un sistema y procedimiento para el recambio de revestimientos de un molino, cuya configuración permita la manipulación automatizada y robótica […]

Sistema y método para realizar operaciones en artefactos con cápsulas robóticas replegables, del 24 de Junio de 2020, de ABB SCHWEIZ AG: Un método para operar al menos una cápsula robótica automatizada replegable en un espacio de trabajo donde se coloca una pieza de trabajo , la […]

Aparato de perforación y método, del 13 de Mayo de 2020, de BAE SYSTEMS PLC: Aparato de perforación para avellanar un orificio perforado previamente formado en una parte , estando el orificio perforado previamente […]

Adaptador de enchufe, instrumento de ajuste y robot asociado, del 22 de Abril de 2020, de KUKA Deutschland GmbH: Adaptador de enchufe, que presenta: - una rosca , que está configurada para atornillar el adaptador de enchufe a un instrumento de ajuste , - un dispositivo […]

Método y disposición para generar y probar trayectorias de transporte de piezas de trabajo candidatas en una prensa con varias estaciones, del 22 de Abril de 2020, de GUDEL GROUP AG: Método para la generar y probar trayectorias de transporte de piezas de trabajo candidatas en una prensa de estación múltiple, comprendiendo los […]

Pasador de cizallamiento para calibración de robots, del 1 de Abril de 2020, de ABB SCHWEIZ AG: Un pasador de cizallamiento para calibrar un robot industrial y configurado de modo que se monte en un soporte del pasador de calibración en el robot […]