PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR UNA PIEZA MOLDEADA A BASE DE AL MENOS DOS PLASTICOS DIFERENTES.

Procedimiento para fabricar una pieza moldeada a base de al menos dos plásticos diferentes,

que comprende los pasos siguientes:

a1) plastificación de un primer material plástico en un tornillo sin fin de plastificación e inyección (1);

a2) inyección de la masa de plástico plastificada según el paso a1) en una primera cavidad de un primer útil de plástico para la fabricación de una pieza premoldeada (4), presentando el primer útil de plástico una primera mitad de útil (2) y una segunda mitad de útil (3);

a3) apertura del primer útil de plástico, permaneciendo la pieza premoldeada producida (4) sobre una de las mitades de útil (3);

b) movimiento de la mitad de útil (3) portadora de la pieza preformada (4) hasta una posición que haga posible una unión cooperante con una mitad de útil (10) de un segundo útil de plástico;

c) aplicación de un plástico adicional (5) sobre la pieza premoldeada (4),

en donde la mitad de útil (10) del segundo útil de plástico es parte integrante de un dispositivo de útil (6) con una pluralidad de mitades de útil (7, 8, 9, 10), en donde el dispositivo de útil (6) es girado y/o desplazado de modo que una mitad de útil (10) del segundo útil de plástico pueda ser puesta en cooperación con una mitad de útil (3) del primer útil de plástico formando con ello una segunda cavidad, con lo que el plástico adicional puede ser aplicado según el paso c) sobre la pieza premoldeada (4),

caracterizado porque

el plástico adicional aplicado según el paso c) es o presenta poliuretano, introduciéndose el poliuretano en la segunda cavidad a través de una cabeza mezcladora integrada en el dispositivo de útil (6)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07000667.

Solicitante: ADCURAM MASCHINENBAUHOLDING GMBH.

Nacionalidad solicitante: Alemania.

Dirección: RESIDENZSTRASSE 3,80333 MUNCHEN.

Inventor/es: BERTHOLD, JOACHIM, ECKARDT, HELMUT, WIRTH, JURGEN, BEGEMANN,MICHAEL,DR, KLEBA,INGO, PAWLIK,WOLFGANG.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Enero de 2007.

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B29C33/72 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Limpieza.

- B29C44/08B2

- B29C45/00J2

- B29C45/04D2

- B29C45/16C5

Clasificación PCT:

- B29C33/72 B29C 33/00 […] › Limpieza.

- B29C45/00 B29C […] › Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06).

- B29C45/04 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › utilizando moldes móviles (B29C 45/08 tiene prioridad).

- B29C45/16 B29C 45/00 […] › Fabricación de objetos multicapas o multicolores.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento y dispositivo para fabricar una pieza moldeada a base de al menos dos plásticos diferentes.

La invención concierne a un procedimiento para fabricar una pieza moldeada a base de al menos dos plásticos diferentes, que comprende los pasos siguientes:

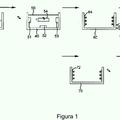

a1) plastificación de un primer material plástico en un tornillo sin fin de plastificación e inyección;

a2) inyección de la masa de plástico plastificada según el paso 1a) en una primera cavidad de un primer útil de plástico para fabricar una pieza premoldeada, presentando el primer útil de plástico una primera y una segunda mitades de útil;

a3) apertura del primer útil de plástico, permaneciendo la pieza premoldeada producida en una de las mitades de útil;

b) movimiento de la mitad de útil portadora de la pieza premoldeada hasta una posición que haga posible una unión cooperante con una mitad de un segundo útil de plástico;

c) aplicación de un plástico adicional sobre la pieza premoldeada;

en donde la mitad del segundo útil de plástico es parte integrante de un dispositivo de útil con una pluralidad de mitades de útil, siendo el dispositivo de útil girado y/o desplazado de modo que una mitad del segundo útil de plástico pueda ser puesta en cooperación con una mitad del primer útil de plástico formando con ello una segunda cavidad, con lo que el plástico adicional puede aplicarse según el paso c) sobre la pieza premoldeada.

Además, la invención concierne a un dispositivo para fabricar una pieza moldeada.

Un procedimiento de la clase genérica expuesta es conocido por el documento JP 2004 098511 A. El documento EP 1 512 511 A2 revela un procedimiento de fundición inyectada de naturaleza diferente, en el que, no obstante, se utiliza también un útil de fundición inyectada con el cual se pueden girar piezas alrededor de un eje vertical.

La fabricación de piezas moldeadas por medio del procedimiento de fundición inyectada es conocida desde hace mucho tiempo. Se conocen diferentes procedimientos con los que se pueden transformar termoplastos, duroplastos y elastómeros en piezas moldeadas de alto valor. Estos plásticos se presentan generalmente en forma sólida, por ejemplo como un granulado. Sin embargo, se procesan también plásticos viscosos - por ejemplo, en el llamado procedimiento LIM - como dos componentes separados que se mezclan uno con otro. Con el procedimiento de fundición inyectada se puede fabricar un gran espectro de piezas moldeadas que comprende un intervalo de peso de estas piezas moldeadas de menos de 0,001 g hasta 60 kg y más.

Una ventaja especial de la técnica de fundición inyectada reside en el gran surtido de plásticos que se pueden procesar. La alta automatización en la producción y en la fabricación exenta de retoques de las piezas moldeadas, especialmente en el procesamiento de materiales sintéticos termoplásticos, constituye una ventaja adicional. Las piezas moldeadas de termoplastos se desmoldean de útiles de alto valor en forma exenta de toda clase de rebabas y pieles flotantes. En la mayoría de los casos, no es necesario que las superficies que entran en contacto con el plástico se rocíen con agentes de separación.

Es conocido en la fundición inyectada el hecho de que dos y más plásticos, diferentes en color yo en propiedades, se unan uno con otro por el procedimiento de fundición inyectada para fabricar piezas moldeadas con propiedades especiales. Así, es conocido también el hecho de que termoplastos duros de consistentes propiedades mecánicas se procesen con termoplastos blandos, por ejemplo TPE y TPU, según los diferentes procedimientos de dos y de varios componentes, para obtener piezas moldeadas con zonas duras y blandas. Según el procedimiento de fundición inyectada, se pue- den fabricar también termoplastos, duroplastos y/o elastómeros con una combinación de los procedimientos

Por ejemplo, en la fundición inyectada de termoplastos se enfría en el útil el plástico inyectado. El tiempo de enfriamiento depende del plástico, el espesor de pared de la pieza moldeada y las condiciones de procesamiento. No se necesitan usualmente tiempos para la preparación del útil antes de la fundición inyectada.

En la función inyectada se presentan durante la inyección altas presiones internas del útil que están situadas en el intervalo de aproximadamente 50 a más de 700 bares.

El procesamiento de poliuretanos (PU) requiere una tecnología enteramente diferente:

Los sistemas de PU consistentes en al menos dos componentes se presentan como líquido de baja viscosidad. Los líquidos son transportados usualmente por medio de bombas y son intensamente mezclados antes de su introducción en el nido de moldeo. Después de un tiempo que depende del sistema y de las condiciones de procesamiento comienza una reacción química que provoca el endurecimiento del poliuretano cargado.

Debido a la baja viscosidad al cargarlo en el útil, el poliuretano entra también en rendijas sumamente estrechas del útil. Por este motivo, en el estado actual de la técnica prácticamente no es posible, en condiciones de producción, una fabricación de las piezas moldeadas que esté exenta de pieles flotantes.

En la técnica del PU se inicia después del llenado de la cavidad del útil, al cabo de un tiempo determinado, una reacción química que conduce al endurecimiento y solidificación del poliuretano cargado. Dado que el poliuretano tiene una gran afinidad para con metales y otras materias y también se emplea como pegamento, la mayoría de las veces es necesario el empleo de agentes de separación para lograr un desmoldeo sin problema de las piezas moldeadas. Por tanto, antes de cargar el plástico se aplica usualmente un agente de separación sobre las superficies del nido de moldeo que vienen a unirse con el poliuretano, cuyo agente tiene que airearse durante un tiempo determinado. Únicamente después puede introducirse el poliuretano.

Después del desmoldeo de la pieza moldeada terminada se tiene que liberar usualmente el útil de residuos, lo que se realiza casi siempre por vía mecánica.

Con el procedimiento de revestimiento en molde (IMC) se aplica primero en la cavidad una capa de PU que presenta las propiedades superficiales deseadas. Seguidamente, se aplica el PU sobre esta capa. Se pueden aplicar también varias capas de PU, incluso diferentes en color y sistemas de PU.

Por tanto, existe un gran surtido de sistemas de PU diferentes. Sin embargo, se trata en cualquier caso de líquidos que, antes del procesamiento, presenta una viscosidad más baja que la de los termoplastos procesados por el procedimiento de fundición inyectada.

En el procedimiento de PU las presiones internas del útil ascienden tan solo a unos pocos bares y llegan hasta un máximo de aproximadamente 50 bares. Se puede decir que las presiones internas del útil son aproximadamente una décima potencia más bajas para el procesamiento de PU que para la fundición inyectada.

En consecuencia, la utilización de ambos sistemas en una pieza moldeada ofrece algunas ventajas.

Se conoce, entre otros, un procedimiento en el que se inyecta primero la pieza moldeada de termoplasto en un primer paso del procedimiento. Después de la apertura del útil se pone la pieza moldeada en contacto con otra mitad de útil que genera la superficie para el PU. Esta superficie del útil se ha provisto primeramente de un agente de separación. Después del cierre de las mitades de útil con la pieza de fundición inyectada situada entre ellas se introduce el poliuretano. Después de concluido el tiempo de reacción y completado el endurecimiento del poliuretano se vuelve a abrir el útil.

Es conocido también el recurso de fabricar piezas moldeadas fundidas por inyección y dotarlas, en una operación separada adicional, con un poliuretano aplicado por el procedimiento de PU. Igualmente, es conocido también el recurso de hacer que siga primero el paso de procesamiento de PU y únicamente después el paso de fundición inyectada, o viceversa. La pieza moldeada fabricada cada vez como primera pieza es provista posteriormente del segundo plástico en el paso de trabajo adicional.

En caso de materiales sintéticos termoplásticos blandos, se imponen también límites a la blandura de la superficie e incluso, tratándose de una estructura espumada, en el interior de ésta.

Igualmente, es imaginable también que plásticos blandos procesados por el procedimiento...

Reivindicaciones:

1. Procedimiento para fabricar una pieza moldeada a base de al menos dos plásticos diferentes, que comprende los pasos siguientes:

a1) plastificación de un primer material plástico en un tornillo sin fin de plastificación e inyección (1);

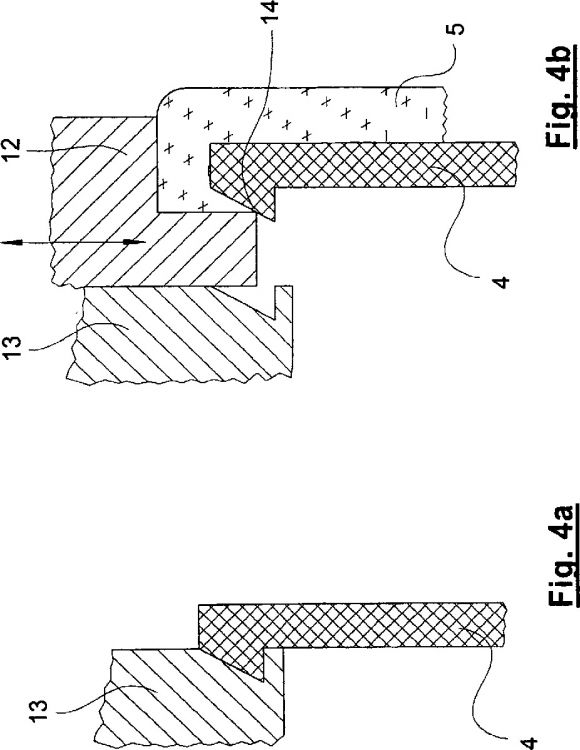

a2) inyección de la masa de plástico plastificada según el paso a1) en una primera cavidad de un primer útil de plástico para la fabricación de una pieza premoldeada (4), presentando el primer útil de plástico una primera mitad de útil (2) y una segunda mitad de útil (3);

a3) apertura del primer útil de plástico, permaneciendo la pieza premoldeada producida (4) sobre una de las mitades de útil (3);

b) movimiento de la mitad de útil (3) portadora de la pieza preformada (4) hasta una posición que haga posible una unión cooperante con una mitad de útil (10) de un segundo útil de plástico;

c) aplicación de un plástico adicional (5) sobre la pieza premoldeada (4),

en donde la mitad de útil (10) del segundo útil de plástico es parte integrante de un dispositivo de útil (6) con una pluralidad de mitades de útil (7, 8, 9, 10), en donde el dispositivo de útil (6) es girado y/o desplazado de modo que una mitad de útil (10) del segundo útil de plástico pueda ser puesta en cooperación con una mitad de útil (3) del primer útil de plástico formando con ello una segunda cavidad, con lo que el plástico adicional puede ser aplicado según el paso c) sobre la pieza premoldeada (4),

caracterizado porque

el plástico adicional aplicado según el paso c) es o presenta poliuretano, introduciéndose el poliuretano en la segunda cavidad a través de una cabeza mezcladora integrada en el dispositivo de útil (6).

2. Procedimiento según la reivindicación 1, caracterizado porque durante el paso c) del procedimiento según la reivindicación 1 se limpia al menos una de la pluralidades de mitades de útil (7, 8, 9) del dispositivo de útil (6).

3. Procedimiento según la reivindicación 1, caracterizado porque durante el paso c) del procedimiento según la reivindicación 1 se aplica un agente de separación sobre al menos una de la pluralidad de mitades de útil (7, 8, 9) del dispositivo de útil (6).

4. Procedimiento según la reivindicación 1, caracterizado porque durante el paso c) del procedimiento según la reivindicación 1 se extrae la pieza moldeada terminada (11) de al menos una de la pluralidad de mitades de útil (7, 8, 9) del dispositivo de útil (6).

5. Procedimiento según la reivindicación 1, caracterizado porque durante el paso c) del procedimiento según la reivindicación 1 se aplica una capa de poliuretano sobre al menos una de la pluralidad de mitades de útil (7, 8, 9) del dispositivo de útil (6).

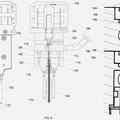

6. Dispositivo para fabricar una pieza moldeada (11) a base de al menos dos plásticos diferentes, que comprende:

- al menos un tornillo sin fin de plastificación e inyección (1),

- un primer útil de plástico multipieza, presentando este primer útil de plástico una primera (2) y una segunda (3) mitades de útil,

- un segundo útil de plástico que presenta una pluralidad de mitades de útil (7, 8, 9, 10), en donde una mitad de útil (7, 8, 9, 10) del segundo útil de plástico puede ser puesta en cooperación con una mitad de útil (3) del primer útil de plástico formando con ello una cavidad, especialmente para la puesta en práctica del procedimiento según cualquiera de las reivindicaciones 1 a 5, en donde

una serie de mitades de útil (7, 8, 9, 10) del segundo útil de plástico está ubicada en un dispositivo de útil móvil (6),

caracterizado porque el dispositivo de útil (6) comprende una cabeza mezcladora para poliuretano a fin de alimentar a través de ésta la cavidad que está formada por una mitad de útil (7, 8, 9, 10) del segundo útil de plástico y una segunda mitad de útil (3) del primer útil de plástico.

7. Dispositivo según la reivindicación 6, caracterizado porque una de las mitades de útil (2, 3) del primer útil de plástico está dispuesta en forma giratoria alrededor de un eje.

8. Dispositivo según la reivindicación 7, caracterizado porque una mitad de útil (2, 3) del primer útil de plástico es parte integrante de una mesa giratoria o de una placa reversible.

9. Dispositivo según la reivindicación 6, caracterizado porque una de las mitades de útil (2, 3) del primer útil de plástico está dispuesto en forma móvil por efecto de medios de movimiento en traslación.

10. Dispositivo según cualquiera de las reivindicaciones 6 a 9, caracterizado porque la pluralidad de mitades de útil (7, 8, 9, 10) del segundo útil de plástico está dispuesta en forma giratoria alrededor de un eje.

Patentes similares o relacionadas:

Robot de limpieza para molde de curado de neumáticos, del 16 de Octubre de 2019, de Lang Yuzer Otomotiv Yan Sanayi ve Ticaret Anonim Sirketi: Robot de limpieza para limpiar las superficies internas del medio molde de moldes de curado de neumáticos que comprende una cesta en la que un brazo de […]

Máquina de limpieza de pared lateral para molde de curado de neumáticos, del 24 de Julio de 2019, de Lang Yuzer Otomotiv Yan Sanayi ve Ticaret Anonim Sirketi: Una máquina de limpieza para moldes laterales de curado de neumáticos que comprende: una cesta , una base rotacional que está montada dentro de la misma, […]

Utilización de un cabezal de cepillo de pulido, del 14 de Febrero de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Utilización de un cabezal de cepillo de pulido para trabajar una superficie de una pieza de trabajo , preferiblemente recubierta con una laca transparente […]

Método para limpiar un molde completo de neumáticos para vehículos, del 13 de Febrero de 2019, de Lang Yuzer Otomotiv Yan Sanayi ve Ticaret Anonim Sirketi: Un método para limpiar los moldes completos de neumáticos para vehículos que tienen un perfil, que comprende las etapas de

• someter […]

Método para limpiar un molde completo de neumáticos para vehículos, del 13 de Febrero de 2019, de Lang Yuzer Otomotiv Yan Sanayi ve Ticaret Anonim Sirketi: Un método para limpiar los moldes completos de neumáticos para vehículos que tienen un perfil, que comprende las etapas de

• someter […]

Método de limpieza de un tambor de moldeo, del 7 de Febrero de 2019, de GEA Food Solutions Bakel B.V: Proceso para limpiar un tambor de moldeo para moldear productos a partir de una masa de material inicial de alimento, que comprende una o más […]

Sistema de llenado de tres circuitos para recipientes de soplado, llenado y sellado y método correspondiente y aparato de llenado, del 4 de Octubre de 2018, de R.P. SCHERER TECHNOLOGIES, LLC: Un sistema (10a, 10b) para llenar un recipiente de soplado, llenado y sellado que comprende: un primer circuito de fluido (114a) construido para suministrar selectivamente […]

Sistema de llenado de tres circuitos para recipientes de soplado, llenado y sellado y método correspondiente y aparato de llenado, del 4 de Octubre de 2018, de R.P. SCHERER TECHNOLOGIES, LLC: Un sistema (10a, 10b) para llenar un recipiente de soplado, llenado y sellado que comprende: un primer circuito de fluido (114a) construido para suministrar selectivamente […]

Método para tratar un componente óptico que forma una lente oftálmica, del 3 de Febrero de 2016, de JOHNSON & JOHNSON VISION CARE, INC.: Un método para preparar un componente para la fabricación de productos ópticos (o, simplemente, un componente óptico) para producir una lente oftálmica. […]

Método para tratar un componente óptico que forma una lente oftálmica, del 3 de Febrero de 2016, de JOHNSON & JOHNSON VISION CARE, INC.: Un método para preparar un componente para la fabricación de productos ópticos (o, simplemente, un componente óptico) para producir una lente oftálmica. […]

Agente de limpieza para dispositivos para el procesamiento de plástico o la producción de plástico, su uso, procedimiento para la producción así como procedimiento para la limpieza, del 26 de Abril de 2013, de Granula Polymer GmbH: Agente de limpieza, caracterizado por que el agente de limpieza comprende partículas minerales, ácido libre cristalino así como polímero orgánico, presentando las partículas […]