PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN DE HOJAS DE PLÁSTICO MOLDEADAS.

Un procedimiento para la fabricación de hojas de plástico moldeadas en el cual se calienta un molde galvanoplástico (3) por medio de radiadores eléctricos (2) y está revestido con un polvo sintético termoplástico fluido,

siendo dispersado el polvo sintético al girar el molde (3) alrededor de al menos un eje y, en consecuencia, se fusiona parcialmente con una pared del molde (3), después de lo cual el polvo sintético sobrante es vaciado, el molde (3) se enfría y la hoja de plástico moldeada es sacada del molde (3), caracterizado porque la superficie completa del molde (3) calentada por los radiadores eléctricos (2) está expuesta a un flujo de aire (8) cerrado fluyendo sobre la superficie completa

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05014568.

Solicitante: KIEFEL GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Industriestrasse 17-19 83395 Freilassing ALEMANIA.

Inventor/es: GSCHWENDTNER, RUPERT, HINTERSEER, HEINZ, HUBER, ANTON DIPL.-ING.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Julio de 2005.

Clasificación Internacional de Patentes:

- B29C41/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › Moldeo en hueco, es decir, vertiendo el material a moldear en un molde hueco y decantado el exceso de material.

- B29C41/46 B29C 41/00 […] › Calentamiento o enfriamiento.

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2362486_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para la formación de hojas de plástico moldeadas, en el que un molde galvanoplástico se calienta por medio de radiadores eléctricos y es revestido con un polvo de materia termoplástica fluida, en el que el polvo de materia plástica es distribuido por medio del giro del molde sobre, al menos, un eje y, en consecuencia, se fusiona parcialmente con una pared del molde, después de lo cual el polvo sintético sobrante es vaciado, el molde se enfría y la hoja de plástico moldeada es sacada del molde. La invención se refiere también a un dispositivo para la ejecución del procedimiento.

Son ya conocidos numerosos procedimientos y dispositivos para la formación de hojas de plástico moldeadas.

En la patente europea EP1364764 A2 se divulga, por ejemplo, una máquina de prensa rotatoria para la formación de hojas de plástico. En esta invención, se imprimen, por medio de rotación, hojas de plástico de materias plásticas fundidas.

Según otro procedimiento, el llamado “procedimiento de polvo-fango”, el polvo de materia plástica fundido no está repartido uniformemente a partir de un molde ni es fundido allí. Tal dispositivo se conoce por la patente estadounidense US4431397. En ésta, el molde es calentado por medio de un cubrimiento con aire caliente.

Un procedimiento ulterior y un dispositivo de esta clase son conocidos por la patente mundial WO03/031139 A1, Allí se proponen diversas medidas para conseguir, a ser posible, una distribución uniforme de la temperatura en el molde. Una de las medidas consiste en adaptar la distancia del calentador al molde del molde galvanoplástico. Posteriormente, puede ser diferentemente regulado el rendimiento individual de los radiadores. Para finalizar, la parte no formadora del molde es provista de capas de diferentes colores del negro al gris claro, para modificar la posibilidad de absorción de calor, lo que repercute también en un espesor uniforme de las hojas de plástico moldeadas. Pero no se consigue alcanzar con ello una aceleración del tiempo de calefacción.

El cometido de la invención es el de alcanzar una posible temperatura uniforme del molde en un espacio de tiempo relativamente corto, sin tener que asumir en la compra unos mayores gastos en cuanto a la distribución de los radiadores eléctricos y la regulación del rendimiento de calor.

Este cometido es resuelto en un procedimiento de entrada del tipo descrito según la invención, porque la superficie completa del molde calentada por los radiadores eléctricos es expuesta a un flujo de aire que fluye sobre la superficie completa.

La corriente de aire es empleada también en el lugar donde las superficies del molde son completamente calentadas por los radiadores eléctricos.

En algunos casos, se ha constatado que resulta suficiente si la superficie trasera, no moldeadora, del molde, es expuesta a un flujo de aire.

En especial, si la superficie frontal, moldeadora, del molde es calentada con radiadores eléctricos, también está esta superficie expuesta a un flujo de aire en una ventajosa realización ulterior de la invención.

Se ha comprobado en la práctica como particularmente ventajoso, si en una realización ulterior de la invención el flujo de aire se forma como un flujo de aire que circula encerrado en sí mismo.

Por medio de la producción de un flujo de aire que circula encerrado en sí mismo también se consigue una realización sencilla del dispositivo calentador, o sea sin ajuste en el contorno del molde y también sin medidas de regulación en relación con el radiador eléctrico individual, se consigue una rápida uniformidad de la temperatura del molde, de tal manera que puede ser esencialmente reducido el tiempo de calentamiento del molde.

Se ha comprobado que resulta beneficioso para la producción de un flujo de aire, el que el flujo del aire sea dirigido de forma sustancialmente paralela a la superficie no moldeadora del molde, por encima de la misma. A consecuencia de esto, se consigue el equilibrio de la temperatura entre las diversas partes del molde en un período de tiempo sustancialmente más breve que el que resultaba posible con los medios disponibles hasta ahora.

Después de la estructuración de la superficie superior del molde, puede ser ventajoso dirigir el flujo de aire bajo un ángulo cualquiera sobre la superficie del molde. Esto depende, así, de si existen, en particular, cambios abruptos del trazo de línea de la estructura del molde que incluyan su sección posterior.

En algunos casos de realizaciones particularmente escabrosas del molde, puede ser ventajoso si en una realización ulterior de la invención se suministra, complementariamente, aire caliente desde fuera.

Para llevar un mejor cálculo de los más diversos modelados del molde, la corriente de aire puede ser acelerada de forma diferenciada en diferentes lugares, y estar provista de diferentes turbulencias. Por medio de estas medidas, se eleva el paso de calor entre el aire turbulento y el molde, lo que lleva a una reducción del tiempo de calentamiento, con lo que se alcanza más la uniformización de la temperatura del molde en sus diferentes zonas.

Con las medidas descritas supra es más seguro que, en todas las zonas del molde, independientemente del moldeado, existen las mismas proporciones de temperatura, de tal forma que se puede conseguir una fusión uniforme del polvo de plástico, lo que lleva a un grosor uniforme de la hoja de plástico moldeada.

El momento para generar una corriente de aire y la duración de dicha corriente de aire depende de la realización y del polvo de plástico utilizado, el cual debe ser llevado hasta la fusión.

El calentamiento del molde puede ser alcanzado, en una ulterior realización de la invención, con radiadores eléctricos conocidos, que son regulables de forma individual o en grupo en su capacidad de producción.

El dispositivo para la implementación del procedimiento, con una carcasa abierta por un lado, comprensiva de un equipo de calor y cerrable por medio del molde de un alojamiento con una única abertura, se caracteriza por estar dotado de al menos un dispositivo para la producción de una corriente de aire en al menos un lado del molde. El dispositivo para la producción de un flujo de aire puede ser un fuelle axial o un fuelle radial.

Para provocar una transmisión de calor particularmente buena entre el aire circulante y el molde y, con ello, acortar el espacio de tiempo hasta la uniformización aproximada de la temperatura del molde, se prevé, en una realización ulterior, que se disponga tanto de al menos un fuelle axial como de, también, al menos un fuelle radial.

Una posibilidad ulterior de influir sobre el paso de calor entre el aire y el molde consiste en la disposición de más de dos fuelles, que tengan una distancia igual o diferente respecto al molde. Por tanto, el flujo de aire y, con ello, la transmisión de calor se adecua a los más diversos modelados del molde.

Una posibilidad adicional para influir en el paso de calor entre la corriente de aire y el molde consiste en que en la ruta de flujo de la corriente de aire se dispongan planchas guía y/o planchas de impacto. Con esto, es posible dirigir el flujo de aire a lugares determinados a una escala especialmente grande y generar turbulencias que mejoran sustancialmente el paso de calor.

En una realización ulterior ventajosa, se encuentra la disposición de los radiadores a ambos lados del molde de tal forma que la suma de las distancias de los radiadores al molde, en una ampliación de las mismas en todas direcciones, permanece sustancialmente constante.

La invención se explica en detalle a continuación mediante dos ejemplos de ejecución de un dispositivo para la implementación del procedimiento. En los dibujos se muestran:

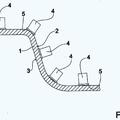

Figura 1: un corte transversal de un dispositivo para la fabricación de hojas moldeadas de plástico;

Figura 2: una perspectiva en la dirección de la línea II – II en la Figura 1;

Figura 3: una representación análoga a la Figura 2 de un dispositivo modificado;

Figura 4: un diagrama de una evolución de la temperatura en un molde sin flujo de aire; y

Figura 5: un diagrama de una evolución de la temperatura en un dispositivo según la invención.

En una carcasa abierta por... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la fabricación de hojas de plástico moldeadas en el cual se calienta un molde galvanoplástico (3) por medio de radiadores eléctricos (2) y está revestido con un polvo sintético termoplástico fluido, siendo dispersado el polvo sintético al girar el molde (3) alrededor de al menos un eje y, en consecuencia, se fusiona parcialmente con una pared del molde (3), después de lo cual el polvo sintético sobrante es vaciado, el molde (3) se enfría y la hoja de plástico moldeada es sacada del molde (3), caracterizado porque la superficie completa del molde (3) calentada por los radiadores eléctricos (2) está expuesta a un flujo de aire (8) cerrado fluyendo sobre la superficie completa.

2. El procedimiento de la reivindicación 1, caracterizado porque una superficie trasera, no moldeadora, 10 del molde (3) está expuesta a un flujo de aire (8).

3. El procedimiento de la reivindicación 1 ó 2, caracterizado porque la superficie moldeadora frontal del molde (3) está expuesta a un flujo de aire (8).

4. El procedimiento de una de las reivindicaciones anteriores caracterizado porque el flujo de aire (8) está orientado de forma sustancialmente paralela a una superficie del molde (3).

15 5. El procedimiento de una de las reivindicaciones anteriores caracterizado porque el aire caliente es suministrado adicionalmente desde el exterior.

6. El procedimiento de una de las reivindicaciones anteriores caracterizado porque el flujo de aire (8) se acelera de forma diferente en diferentes lugares y está dotado de diferentes turbulencias.

7. El procedimiento de una de las reivindicaciones anteriores caracterizado porque el calentamiento se

20 lleva a cabo por radiadores eléctricos (2) que son ajustables de forma separada o en grupos con respecto a su entrada de energía.

8. Un dispositivo para implementar el procedimiento de acuerdo con una de las reivindicaciones mencionadas supra con una carcasa (1), abierta en uno de sus lados que tiene una disposición de calefacción y cerrable por medio de un molde (3) caracterizado porque al menos un dispositivo (6, 7) para generar un flujo de aire (8) está dispuesto en al menos un lado del molde (3) adicionalmente a los radiadores eléctricos (2).

9. El dispositivo de acuerdo con la reivindicación 8 caracterizado porque está dispuesto un fuelle mecánico axial (6) como un dispositivo (6,7) para generar un flujo de aire.

10. El dispositivo de acuerdo con la reivindicación 8 caracterizado porque está dispuesto un fuelle 30 mecánico radial (7) como un dispositivo (6,7) para generar un flujo de aire.

11. El dispositivo de acuerdo con una de las reivindicaciones 8 a 10, caracterizado porque está dispuesto al menos un fuelle axial (6) y al menos un fuelle radial (7).

12. El dispositivo de acuerdo con una de las reivindicaciones 8 a 11, caracterizado porque están dispuestas planchas guía (9, 10) y/o planchas de impacto (11) en la ruta de flujo del flujo de aire (8).

Patentes similares o relacionadas:

Moldes de hueco de bajo CTE con superficie texturizada y método de fabricación y utilización de los mismos, del 29 de Julio de 2020, de Genius Solutions Engineering Company: Una herramienta de rotomoldeo que tiene una superficie texturizada, comprendiendo la herramienta: Una carcasa que tiene; una porción […]

Composición de resina de cloruro de vinilo para moldeo en polvo, artículo moldeado de resina de cloruro de vinilo y laminado, del 28 de Agosto de 2019, de ZEON CORPORATION: Composición de resina de cloruro de vinilo para moldeo en polvo, que comprende: 100 partes en masa de (a) partículas de resina de cloruro de […]

Composición de resina de cloruro de vinilo moldeable en polvo para revestimientos superficiales con punteado real y método para producir la misma, producto moldeado de resina de cloruro de vinilo para revestimientos superficiales con punteado real y método para producir el mismo, y laminado, del 14 de Agosto de 2019, de ZEON CORPORATION: Composición de resina de cloruro de vinilo moldeable en polvo para un revestimiento superficial con punteado real, que comprende: partículas de resina de cloruro […]

Procedimiento para la producción de una herramienta de moldeo para el procesamiento de plástico, del 9 de Mayo de 2018, de SMP Deutschland GmbH: Procedimiento para la producción de una herramienta de moldeo para el procesamiento de plástico con al menos un perfil de […]

Procedimiento y dispositivo para la fabricación de piezas de plástico a partir de un material de plástico en polvo, del 22 de Junio de 2016, de SMP Deutschland GmbH: Dispositivo para la realización de un procedimiento para la fabricación de piezas de plástico a partir de un material de plástico en polvo, comprende al menos […]

Máquina de moldeado en hueco con polvo y método de moldeado en hueco con polvo, del 18 de Mayo de 2016, de FAURECIA INNENRAUM SYSTEME GMBH: Un aparato de moldeado en hueco con polvo (10, 10') que tiene una parte de moldeado en seco con polvo (Parte A), una parte de calentamiento del […]

Carcasa de molde y procedimiento de fabricación de una carcasa de molde, del 16 de Marzo de 2016, de Galvanoform Gesellschaft für Galvanoplastik mbH: Carcasa de molde con una pluralidad de espigas de conducción de calor , que están dispuestas, en cada caso, a través de una unión soldada, en cada […]

Carcasa de molde y procedimiento de fabricación de una carcasa de molde, del 16 de Marzo de 2016, de Galvanoform Gesellschaft für Galvanoplastik mbH: Carcasa de molde con una pluralidad de espigas de conducción de calor , que están dispuestas, en cada caso, a través de una unión soldada, en cada […]

Proceso de fabricación de una piel de material compuesto para partes del habitáculo para airbag integrado, del 19 de Noviembre de 2014, de Kem One: Proceso de fabricación de una piel de material compuesto para partes del habitáculo para un airbag integrado que comprende una capa dúctil y una capa frágil, en la que […]