PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE GUARNICIONES DE FRENO Y DE EMBRAGUE A PARTIR DE MASAS A PRENSAR LIGADAS POR AGLUTINANTE.

Procedimiento para la fabricación de guarniciones de fricción a partir de materia a prensar ligada por aglutinante,

en el que

- la materia a prensar (3) es llenada en un molde,

- la materia a prensar (3) es prensada con al menos un útil de prensa (1) del tipo de estampa, y

- los medios en forma de gas o de vapor contenidos en el molde o que se generan durante el proceso de prensado son descargados desde el molde, de manera que la presión de prensado ejercida por el útil de prensa (1) sobre la materia a prensar (3) se mantiene al menos a nivel reducido, y

- los medios en forma de gas o de vapor a descargar se difunden durante el proceso de prensado a través de un intersticio lateral (7) generado, al menos temporalmente, durante el proceso de prensado entre la guarnición de fricción y una pared lateral (2) complementaria respectiva del molde, y a continuación son descargados, caracterizado porque el intersticio (7) se genera a través del desplazamiento de una pared periférica (2) prevista para la conformación lateral de la guarnición de fricción con relación al útil de prensa (1) y a la contra placa de presión (5) o a la inversa

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP03/04051.

Solicitante: TMD FRICTION SERVICES GMBH.

Nacionalidad solicitante: Alemania.

Dirección: SCHLEBUSCHER STRASSE 99,51381 LEVERKUSEN.

Inventor/es: HOGENKAMP, WOLFGANG, REINEKE,ULRICH, WAHLE,PAUL, WENSCH,HELMUTH.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Junio de 2010.

Clasificación Internacional de Patentes:

- B29C37/00G

- B29C43/00C

- B30B15/00B3

Clasificación PCT:

- B29C37/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Elementos constitutivos, detalles, accesorios u operaciones auxiliares no cubiertas por el grupo B29C 33/00 ó B29C 35/00.

- B30B15/00 B […] › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › Partes constitutivas de prensas o accesorios de prensas; Medidas auxiliares tomadas en relación con el prensado (dispositivos de seguridad F16P).

Clasificación antigua:

- B29C37/00 B29C […] › Elementos constitutivos, detalles, accesorios u operaciones auxiliares no cubiertas por el grupo B29C 33/00 ó B29C 35/00.

- B30B15/00 B30B […] › Partes constitutivas de prensas o accesorios de prensas; Medidas auxiliares tomadas en relación con el prensado (dispositivos de seguridad F16P).

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de guarniciones de freno y de embrague a partir de masas a prensar ligadas por aglutinante.

La invención se refiere a un procedimiento para la fabricación de guarniciones de fricción a partir de materia a prensar ligada por aglutinante, especialmente de guarniciones de freno y de embrague, de acuerdo con el preámbulo de las reivindicaciones 1 y 12.

La invención se refiere, además, a un dispositivo para la fabricación de guarniciones de fricción a partir de materia a prensar ligada por aglutinante, especialmente de guarniciones de freno o de embrague, de acuerdo con el preámbulo de las reivindicaciones 6 y 7.

Durante el procesamiento de materia a prensar que contiene aglutinante se producen gases de reacción durante la reticulación de los aglutinantes. Puesto que la materia a prensar presente, en general, como masa a granel, es compactada, el aire comprimido al mismo tiempo y calentado en el molde de prensa debe retirarse de la guarnición de fricción. Durante el prensado de la materia a prensar que se desarrolla habitualmente a presión y temperatura podrían aparecer, a través de otros componentes, todavía vapor de agua u otros gases de reacción, por ejemplo amoniaco. También estos gases deben eliminarse de la guarnición de fricción. Esto se realiza hasta ahora, en general, entre los procesos de prensado individuales, puesto que es necesaria una desviación de los gases para el desarrollo de reacciones de aglutinantes y para la fabricación de una guarnición de fricción homogénea. Hasta ahora en este caso se procede de tal manera que se abre el útil de prensa, es decir, la estampa de prensa en contra del movimiento de la prensa y se cierra de nuevo después de la desgasificación de la guarnición de fricción. En caso de nueva impulsión de presión y de calor pueden aparecer otros gases, que deben descargarse igualmente. La carrera de desgasificación de la estampa de prensa se repite. Esto es costoso de tiempo. La consecuencia son tiempos totales de prensado largos. Además, las reacciones en la materia a prensar durante su prensado para formar la guarnición de fricción solamente se desarrollan a intervalos. Esto conduce en determinadas circunstancias a un endurecimiento completo de la guarnición de fricción y a inhomogeneidades en la guarnición de fricción.

El tipo conocido de desgasificación tiene otro inconveniente. A través de la superficie lisa caliente de la estampa de prensa, la superficie de la guarnición de fricción se vuelve con frecuencia lisa "de tipo de vidrio" y, por lo tanto, poco permeable para la difusión del gas. Sin embargo, los gases deben difundirse en contra de la dirección de prensado -es decir, sobre toda la superficie lisa- fuera de la guarnición de fricción. Esto no es posible sin más, como se ha indicado. N virtud de la reducida resistencia propia de la guarnición de fricción en el instante de la desgasificación, la presión interior del gas puede conducir a grietas, burbujas y delaminaciones. Una guarnición de fricción con tales defectos es inútil.

Para la prevención de los inconvenientes descritos, ha sido desarrollado un procedimiento para la fabricación de guarniciones de freno (DE 199 53 438 A1), en el que se realiza una desgasificación de la guarnición de fricción de forma continua durante la carrera de prensado. La desgasificación de la guarnición de fricción tiene lugar durante el proceso de prensado a través de taladros configurados en la estampa de prensa. La fabricación en serie de guarniciones de freno ha sido mejorada de esta manera especialmente con relación al tiempo de prensado frente a la desgasificación a través de la apertura del útil de prensa. Sin embargo, se producen como anteriormente inhomogeneidades y, por lo tanto, desechos de guarniciones de fricción.

El documento JP 09-309121 A describe una instalación de prensa calefactable con una contra placa de presión subyacente, con una pared lateral adyacente y con una estampa de prensa que se puede insertar en el útil de prensa formado por la placa de contra presión y la pared lateral. Esta instalación de prensa está provista, al menos en la zona de la estampa de prensa o de la pared lateral, con un material poroso, para posibilitar la ventilación del útil de prensa. Para una sección de núcleo de la estampa de prensa, que debe insertarse en el útil de prensa, está previsto especialmente un material transpirable resistente al calor, como por ejemplo una cerámica porosa. Tales materiales no son adecuados, sin embargo, para la fabricación de guarniciones de freno para frenos o embragues de vehículos.

El documento EP 1 106 336 A1 publica un dispositivo para el prensado de materiales cerámicos en polvo con un elemento superior y un elemento inferior, que son prensados entre sí, en el que al menos una de las dos superficies de los elementos presenta una pluralidad de taladros para establecer una conexión de la circulación con la atmósfera exterior. Sin embargo, este molde de prensa no está diseñado para calentar material a prensar. Por lo tanto, se piensa que no es adecuado para la fabricación de guarniciones de freno o de embrague, en las que está previsto un aglutinante que se funde bajo la acción del calor.

El documento JP 07-304090 A ha sido utilizado como estado más próximo de la técnica para la delimitación de las reivindicaciones independientes y publica una molde de prensa con una placa de contra presión, con una pared periférica lateral y una estampa de prensa, en el que entre un borde de la estampa de prensa dispuesto radialmente fuera y la pared interior de la pared lateral del molde de prensa está formado un intersticio, que presenta un tamaño de 0,2 a 1,5 mm. Este intersticio de ventilación debe posibilitar la evacuación de gases de reacción generados durante el proceso de prensado fuera del molde de prensa, para acortar el tiempo de prensado. En este caso, está previsto, además, no abrir el molde de prensa durante un proceso de prensado. De esta manera, en todo caso se reduce la presión de prensado a intervalos.

La invención tiene el cometido de adaptar entre sí la acción del calor y de la presión así como la descarga de gases de reacción presentes o generados, de tal forma que los gases que se producen durante el proceso de prensado o los gases ya contenidos en la materia a prensar pueden ser descargados fuera de la materia a prensar con una resistencia lo más reducida posible a la difusión.

Para la solución de este cometido están previstos los procedimientos de acuerdo con las reivindicaciones 1 y 12.

La invención combina varias ventajas. Por una parte, los tiempos de prensados se pueden mantener reducidos. No se requieren ciclos de aire -por lo tanto, tampoco la extracción y la introducción de nuevo del útil de prensa en el molde. En su lugar, la desgasificación puede tener lugar de forma continua. A través de la acción del útil de prensa (es decir, a través de una impulsión con presión y calor) durante todo el proceso de prensado se puede endurecer de una manera homogénea la guarnición de fricción. Especialmente las reacciones que tienen lugar a temperatura elevada en la materia a prensar se desarrollan totalmente y dentro de un tiempo lo más corto posible. El proceso de endurecimiento se favorece porque las superficies de la guarnición están en contacto constante con el útil caliente. Por lo tanto, se puede suprimir un endurecimiento separado. Otra ventaja reside en la alta calidad de las guarniciones de fricción generadas. A través del mantenimiento de la presión de prensado al menos a nivel reducido, la presión interior del gas -a diferencia del estado de la técnica- no puede destruir la guarnición. Se produce un desecho considerablemente menor. A través del ajuste de la fuerza tensora y/o del recorrido tensor se puede ajustar de manera selectiva, además, la compresibilidad de la guarnición de fricción. La guarnición de fricción se puede desgasificar a través de toda su zona radial. La invención se basa en el reconocimiento de que en una dirección perpendicular a la dirección de prensado, la guarnición de fricción la resistencia mínima a la difusión para los gases encerrados a través de la estructura generada durante el prensado en la materia a prensar. Se reducen claramente las grietas, burbujas, delaminaciones, etc. en las zonas superficiales de la guarnición de fricción. También es posible descargar los medios en forma de gas o de vapor durante y/o después del proceso de prensado a través del lado de la guarnición de fricción que está alejado del útil de prensa. El lado de la guarnición de fricción que está alejado...

Reivindicaciones:

1. Procedimiento para la fabricación de guarniciones de fricción a partir de materia a prensar ligada por aglutinante, en el que

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque los medios en forma de gas o de vapor a descargar son descargados durante el proceso de prensado adicionalmente a través del lado de la guarnición de fricción (3) que está alejado del útil de prensa (1).

3. Procedimiento de acuerdo con la reivindicación 2, caracterizado porque

4. Procedimiento de acuerdo con la reivindicación 3, caracterizado porque

5. Procedimiento de acuerdo con la reivindicación 3, caracterizado porque

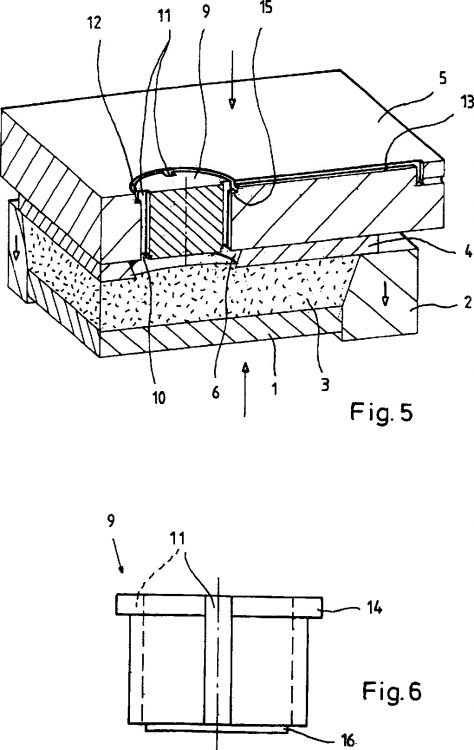

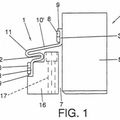

6. Dispositivo para la fabricación de guarniciones de fricción a partir de materia a prensar (3) ligada por aglutinante, especialmente de guarniciones de freno o de embrague, con

7. Dispositivo para la fabricación de guarniciones de fricción a partir de materia a prensar (3) ligada por aglutinante, especialmente de guarniciones de freno o de embrague, con

8. Dispositivo de acuerdo con la reivindicación 6, caracterizado porque durante el prensado entre la placa de contra presión (5) y la materia a prensar (3) está dispuesta una placa de soporte (4), que se apoya sobre un lado contra la placa de contra presión (5) y es impulsada sobre el otro lado con la materia a prensar (3), de manera que la placa de soporte (4) y la materia a prensar (3) se unen bajo la formación de la guarnición de fricción.

9. Dispositivo de acuerdo con la reivindicación 8, caracterizado porque en la placa de soporte (4) entre la placa de contra presión (5) y la materia a prensar (3) está configurado al menos un orificio (6) de la placa de soporte para la descarga de medios en forma de gas o de vapor.

10. Dispositivo de acuerdo con la reivindicación 6, caracterizado porque la placa de contra presión (5) presenta al menos un orificio de paso, que conecta al menos una sección parcial de la guarnición de fricción con la atmósfera ambiente.

11. Dispositivo de acuerdo con la reivindicación 10, caracterizado porque el orificio de paso está formado entre un inserto (9) alojado en la placa de contra presión y extraíble y la placa de contra presión (5).

12. Procedimiento para la fabricación de guarniciones de fricción a partir de materia a prensar (3) ligada por aglutinante, en el que

13. Procedimiento de acuerdo con la reivindicación 12, caracterizado porque

Patentes similares o relacionadas:

MÉTODO PARA CARGAR UN MOLDE BAJO VACÍO CON POLVO DE ACERO, del 7 de Abril de 2011, de ATI POWER METALS LLC: SE PRESENTA UN METODO Y UN APARATO PARA CARGAR ACERO DE HERRAMIENTAS Y POLVO DE ACERO RAPIDO EN UN MOLDE DEFORMABLE PARA SU COMPACTACION. LAS PARTICULAS SON […]

MÉTODO PARA CARGAR UN MOLDE BAJO VACÍO CON POLVO DE ACERO, del 7 de Abril de 2011, de ATI POWER METALS LLC: SE PRESENTA UN METODO Y UN APARATO PARA CARGAR ACERO DE HERRAMIENTAS Y POLVO DE ACERO RAPIDO EN UN MOLDE DEFORMABLE PARA SU COMPACTACION. LAS PARTICULAS SON […]

MARCO PROTECTOR CONTRA POLVO EN MOLDES, del 1 de Noviembre de 2007, de MACER, S.L.: Marco protector contra polvo en moldes.#Incluye al menos un cuerpo laminar de material elástico a modo de fuelle compuesto por varios tramos […]

MARCO PROTECTOR CONTRA POLVO EN MOLDES, del 1 de Noviembre de 2007, de MACER, S.L.: Marco protector contra polvo en moldes.#Incluye al menos un cuerpo laminar de material elástico a modo de fuelle compuesto por varios tramos […]

PROCESO PARA LA FABRICACIÓN DE UNA LÁMINA DE POLIPROPILENO, del 2 de Febrero de 2012, de PROPEX OPERATING COMPANY, LLC: Un proceso para la producción de un artículo monolítico a partir de una red de fibras de homopolímero o copolímero de polipropileno orientadas que tiene un peso molecular medio […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA LÁMINA DE POLIPROPILENO, del 27 de Julio de 2011, de PROPEX OPERATING COMPANY, LLC: Un procedimiento para la producción de un artículo monolítico a partir de un material de una lámina polimérica que comprende una fase de refuerzo de fibras de refuerzo […]

ARTICULO CONFORMADO SIN FIN DE FILAMENTOS Y/O FIBRAS CORTADAS DE POLIOLEFINA DE PESO MOLECULAR ULTRAELEVADO, Y UN PROCEDIMIENTO PARA OBTENERLO, del 29 de Noviembre de 2010, de DSM IP ASSETS B.V.: - Artículo conformado sin fin, que comprende filamentos y/o fibras cortadas de poliolefina de peso mo- lecular ultraelevado al menos parcialmente fundidos

ARTICULO CONFORMADO SIN FIN DE FILAMENTOS Y/O FIBRAS CORTADAS DE POLIOLEFINA DE PESO MOLECULAR ULTRAELEVADO, Y UN PROCEDIMIENTO PARA OBTENERLO, del 29 de Noviembre de 2010, de DSM IP ASSETS B.V.: - Artículo conformado sin fin, que comprende filamentos y/o fibras cortadas de poliolefina de peso mo- lecular ultraelevado al menos parcialmente fundidos

Aparato y método de separación de guantes, así como también una línea de producción y proceso de producción mediante el uso del aparato y método de separación de guantes, del 8 de Julio de 2020, de SAFEDON LIMITED: Un aparato de separación de guantes para separar por completo de una serie de moldeadores por inmersión una serie correspondiente […]

Procedimiento para fabricar un sustrato eléctricamente no conductor pintado, del 3 de Junio de 2020, de Airbus Helicopters: Procedimiento para fabricar un sustrato pintado mediante una pintura en polvo , siendo dicho sustrato eléctricamente aislante, durante el cual […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]