PROCEDIMIENTO Y DISPOSITIVO PARA EL CONTROL DE MANIPULADORES.

Procedimiento para el control de una pluralidad de manipuladores (1,

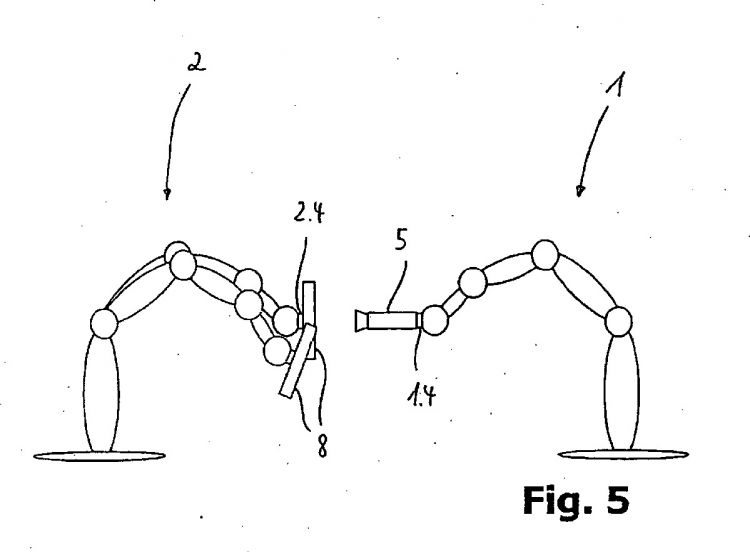

2) tales como robots industriales multiaxiales, donde: a) un manipulador (1) es llevado a una cantidad de poses preestablecidas dentro de su espacio de trabajo y para la determinación de valores posicionales internos del manipulador es llevado a las mismas en calidad de primeras poses teóricas (P2); caracterizado por el hecho de que al menos uno de los manipuladores actúa como manipulador de referencia (1) y al menos otro actúa como manipulador copiador (2), siendo el paso a) realizado por el manipulador de referencia (1); b) para cada pose teórica (P2) del paso a) es determinada mediante un sistema de medición externo (5) una correspondiente pose del manipulador de referencia como primera pose real (P1); c) mediante el manipulador copiador se va a las poses determinadas para el manipulador de referencia como segundas poses teóricas (P2'); d) para cada pose a la que se va en el paso c) se determina mediante un sistema de medición externo (6) una pose del manipulador copiador como segunda pose real (P1'); y e) se determina un modelo paramétrico para el manipulador copiador a partir de las desviaciones entre las primeras poses teóricas y las primeras poses reales y a partir de las desviaciones entre las segundas poses teóricas y las segundas poses reales para la simultánea compensación tanto de errores del manipulador copiador (2) como de errores del manipulador de referencia (1)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05011664.

Solicitante: KUKA ROBOTER GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ZUGSPITZSTRASSE 140 86165 AUGSBURG ALEMANIA.

Inventor/es: BISCHOFF, RAINER.

Fecha de Publicación: .

Fecha Solicitud PCT: 31 de Mayo de 2005.

Fecha Concesión Europea: 7 de Julio de 2010.

Clasificación Internacional de Patentes:

- B25J9/16T1

- B25J9/16T5

Clasificación PCT:

- B25J9/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › B25J 9/00 Manipuladores de control programado. › Controles por programa (control total de una fábrica, es decir, control centralizado de varias máquinas, G05B 19/418).

Clasificación antigua:

- B25J9/16 B25J 9/00 […] › Controles por programa (control total de una fábrica, es decir, control centralizado de varias máquinas, G05B 19/418).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un procedimiento para el control de una pluralidad de manipuladores, tales como robots industriales multiaxiales, según los preámbulos de las reivindicaciones 1 y 2. Además se refiere la invención a un dispositivo para el mejoramiento de propiedades de precisión de manipuladores. [0002] De los varios manipuladores mencionados al menos uno debe actuar como manipulador de referencia y al menos otro debe actuar como manipulador copiador, que debe adoptar las propiedades de posicionamiento y recorrido de trayectorias del manipulador de referencia. Para el mejoramiento de la precisión de posicionamiento de los manipuladores, y en particular de los robots industriales multiaxiales, en el pasado los esfuerzos iban dirigidos a elaborar modelos cada vez más exactos de los manipuladores. Los parámetros de tales modelos se determinan además a lo largo de una operación de puesta a medidas, que normalmente se efectúa una vez en la industria del fabricante del manipulador. Típicamente se fijan aquí a una brida de mano del robot unos medios auxiliares que permiten una exacta determinación de la situación, es decir, de una posición y orientación, que habitualmente y también de aquí en adelante se denominan para resumir “pose”, de la brida en el espacio. Por ejemplo se usan aquí placas de referencia con características conocidas detectables por un sistema de seguimiento por cámara o por láser. Como alternativa se usan otros sistemas de medición conocidos para el experto en la materia, tales como sistemas de medición con hilos o sistemas similares. [0003] Debido a las inexactitudes que están por regla general presentes, como son p. ej. las elasticidades de las transmisiones y los elementos estructurales del robot, así como su falta de exactitud dimensional, la anteriormente descrita y altamente precisa medición externa de la posición de la brida da un valor distinto del de una medición interna de valores posicionales del manipulador efectuada paralelamente, por ejemplo por medio de transductores angulares integrados en sus articulaciones, pudiendo dicha medición interna para la determinación de la pose estar en conexión con un subsiguiente cálculo de modelo, o sea con la llamada transformación hacia adelante. Las desviaciones derivadas de la diferencia de posición determinada respectivamente en distintos lugares del espacio de trabajo de un manipulador se usan a continuación para determinar un llamado “modelo de robot absolutamente exacto”, que es considerablemente más exacto que un “modelo estándar” teórico del robot. De esta manera, la precisión de posicionamiento absoluta de un robot industrial multiaxial de unos pocos milímetros usando el modelo estándar puede mejorarse para pasar a ser de menos de un milímetro usando un modelo de robot absolutamente exacto. [0004] En la publicación de la solicitud de patente EP-A-1 604 789 de la misma solicitante (“Procedimiento y dispositivo para el mejoramiento de la precisión de posicionamiento de un manipulador”) están descritos procedimientos y dispositivos para la determinación de la anteriormente descrita precisión absoluta de un robot industrial multiaxial, donde en particular según un sistema de medición externo para la minimización de las desviaciones el manipulador se lleva a una pose final que en esencia corresponde a una pose preestablecida y a continuación se usan valores posicionales internos del manipulador en la pose final para una parametrización del modelo absolutamente exacto. De esta manera puede mejorarse una precisión de posicionamiento de manipuladores sobre la base de modelos de control absolutamente exactos para el manipulador, posibilitándose en particular el cambio de un robot cualquiera en una celda de robots (celda de trabajo) por otro robot. [0005] Un importante campo de aplicación de tales robots absolutamente exactos es la cooperación de varios robots. En el curso de una cooperación de este tipo trabajan dos o más robots al mismo tiempo en una pieza de trabajo, sujetando y moviendo p. ej. un robot la pieza de trabajo, mientras el otro robot efectúa trabajos de soldadura en la pieza de trabajo. Como alternativa, por ejemplo dos robots pueden transportar al mismo tiempo un objeto, o bien un robot entrega a otro robot un objeto durante un movimiento. Puesto que en principio se parte de la base de que un robot medido de manera absolutamente exacta puede llegar a cada punto de su espacio de trabajo con una precisión tolerable, en la práctica se sigue por regla general que una medición de un sistema de coordenadas de base para un robot con respecto a otro robot basta para posibilitar un movimiento cooperativo deseado. [0006] Se ha comprobado sin embargo que incluso la medición absolutamente exacta de robots no basta por regla general para permitir el uso sin problemas de varios robots cooperadores: Las más pequeñas desviaciones con respecto a las tolerancias exigidas suponen por ejemplo grandes fuerzas en una pieza de trabajo llevada por dos robots, en las herramientas y en los propios robots, lo cual puede conducir a que sobrevengan graves daños. Un posible planteamiento consiste en compensar las tolerancias de los robots, de las herramientas y de los componentes mediante un acoplamiento elástico de las herramientas, lo cual sin embargo no es realizable por razones relacionadas con los costes. Además se tiene que debido a la cada vez mayor complejidad de los casos de aplicación de robots cooperadores mediante el adiestramiento (programación en línea) o postadiestramiento de un programa de control de robots confeccionado fuera de línea no puede lograrse de modo y manera rentable un deseado y exacto desarrollo del programa. [0007] El impreso de S.P. Ananthanarayanan et al. “Identification of Kinematic Parameters of Multiple Closed Chain Robotic Manipulators Working in Coordination”, Proceedings of the International Conference on Robotics and Automation Nice, 12-14 de mayo de 1992, Los Alamitos, IEEE Comp. Soc. Press, US, Bd. Vol. 3 Conf. 8, 12 de mayo de 1992 (199205-12), páginas 358-363, ISBN: 0-8186-2720-4, describe un procedimiento de calibración cinemática para manipuladores con cadenas cinemáticas cerradas que trabajan de manera coordinada en un entorno multirrobótico. Mediante el procedimiento mencionado se calibra cada robot individual como tal. Para la calibración se aplica un procedimiento numérico multidimensional para la determinación de una raíz que se comporta mejor que la técnica de Newton-Raphson tradicionalmente utilizada. No se hace un aprovechamiento de los datos obtenidos para un robot para la calibración de otro robot, puesto que los robots se calibran individualmente. [0008] La invención persigue la finalidad de posibilitar un eficaz funcionamiento de manipuladores cooperadores tales como robots industriales multiaxiales, evitando las desventajas que se han expuesto anteriormente. [0009] Esta finalidad es alcanzada según la invención mediante procedimientos para el control de una pluralidad de manipuladores tales como robots industriales multiaxiales, con las características distintivas de la reivindicación 1 y de la reivindicación 2. [0010] La finalidad mencionada es además alcanzada mediante dispositivos según la invención para el mejoramiento de propiedades de precisión de manipuladores tales como robots industriales multiaxiales, con las características distintivas de la reivindicación 15 o de la reivindicación 17. [0011] La idea central de la presente invención es la de que un sistema de medición (externo) determina la posición relativa de manipuladores entre sí, y de que a continuación los datos de modelo de un manipulador son adaptados de forma tal que se consigue tanto una compensación de sus propios errores como una compensación de los de otro manipulador. Esta forma de proceder implica trasladar una copia de propiedades de precisión de un robot a al menos un robot o a todos los otros robots existentes. Esta forma de proceder se diferencia con ello fundamentalmente de las formas de proceder anteriormente conocidas que se practican en la actualidad, en las cuales se “igualan” tan sólo aproximadamente todos los robots participantes mediante una medición individual absolutamente exacta. [0012] Según la invención las propiedades de precisión de un robot se transfieren o se trasladan por copia a otro robot. Esto puede hacerse mediante una forma de proceder iterativa para la determinación de un modelo de errores cinemáticos. El robot de referencia no necesita modelo de errores alguno, puesto que el robot copiador compensa con su modelo de errores tanto los errores del robot de referencia como también sus propios errores. La invención implica así la compensación de errores, o sea la consciente superposición de inexactitudes cinemáticas...

Reivindicaciones:

Reivindicaciones

1. Procedimiento para el control de una pluralidad de manipuladores (1, 2) tales como robots industriales multiaxiales, donde: a) un manipulador (1) es llevado a una cantidad de poses preestablecidas dentro de su espacio de trabajo y para la determinación de valores posicionales internos del manipulador es llevado a las mismas en calidad de primeras poses teóricas (P2);

caracterizado por el hecho de que

al menos uno de los manipuladores actúa como manipulador de referencia (1) y al menos otro actúa como manipulador copiador (2), siendo el paso a) realizado por el manipulador de referencia (1); b) para cada pose teórica (P2) del paso a) es determinada mediante un sistema de medición externo (5) una correspondiente pose del manipulador de referencia como primera pose real (P1); c) mediante el manipulador copiador se va a las poses determinadas para el manipulador de referencia como segundas poses teóricas (P2'); d) para cada pose a la que se va en el paso c) se determina mediante un sistema de medición externo (6) una pose del manipulador copiador como segunda pose real (P1'); y e) se determina un modelo paramétrico para el manipulador copiador a partir de las desviaciones entre las primeras poses teóricas y las primeras poses reales y a partir de las desviaciones entre las segundas poses teóricas y las segundas poses reales para la simultánea compensación tanto de errores del manipulador copiador (2) como de errores del manipulador de referencia (1).

2. Procedimiento para el control de una pluralidad de manipuladores (1, 2) tales como robots industriales multiaxiales, donde: a) un manipulador (1) es llevado a una cantidad de poses preestablecidas dentro de su espacio de trabajo y para la determinación de valores posicionales internos del manipulador es llevado a las mismas en calidad de primeras poses teóricas;

caracterizado por el hecho de que

b) al menos uno de los manipuladores actúa como manipulador de referencia (1) y al menos otro actúa como manipulador copiador (2), siendo el paso a) realizado por el manipulador de referencia (1); c) donde el manipulador de referencia (1) lleva un sistema de medición externo (5), con lo cual éste último es movido por el manipulador de referencia (1) y junto con el mismo; d) para cada primera pose teórica del manipulador de referencia (1) a la que se va en el paso a) se va a una segunda pose teórica mediante el manipulador copiador (2); e) para cada segunda pose teórica a la que se va en el paso d) se determinan datos de medición mediante el sistema de medición externo (5) y la posición del manipulador copiador (2) se regula de forma tal que se adopta una pose previamente definida en relación con el manipulador de referencia (1); f) se almacena la diferencia entre la segunda pose teórica planificada y la pose real efectivamente alcanzada del manipulador copiador (2) junto con valores posicionales internos de los robots (1, 2); g) se determina un modelo paramétrico para el manipulador copiador (2) a partir de los datos de medición recogidos para la simultánea compensación tanto de errores del manipulador copiador (2) como de errores del manipulador de referencia (1).

3. Procedimiento según la reivindicación 1, caracterizado por el hecho de que mediante el manipulador copiador se va a las primeras poses teóricas preestablecidas del manipulador de referencia.

4. Procedimiento según la reivindicación 1, caracterizado por el hecho de que mediante el manipulador copiador se va a las primeras poses reales determinadas del manipulador de referencia.

5. Procedimiento según la reivindicación 4, caracterizado por el hecho de que se mueve el manipulador copiador hasta que una pose del mismo y la pose real del manipulador de referencia coincidan dentro de tolerancias de desviación preestablecidas y/o de un desplazamiento preestablecido.

6. Procedimiento según la reivindicación 5, caracterizado por el hecho de que el movimiento del manipulador copiador se efectúa con sujeción al sistema de medición externo.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado por el hecho de que el funcionamiento del manipulador de referencia y el funcionamiento del manipulador copiador tienen lugar en esencia al mismo tiempo, siéndole transmitida al manipulador copiador la pose teórica y/o real del manipulador de referencia por medio de una conexión adecuadamente configurada, y en particular por medio de una conexión de datos.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado por el hecho de que la determinación de la pose se efectúa ópticamente mediante el sistema de medición externo.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado por el hecho de que el manipulador de referencia y el manipulador copiador funcionan en una celda de trabajo común.

10. Procedimiento según una de las reivindicaciones 1, 3 a 8, caracterizado por el hecho de que el manipulador copiador funciona en una adicional celda de trabajo que es idéntica a la celda de trabajo del manipulador de referencia.

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado por el hecho de que las primeras poses teóricas y reales del manipulador de referencia son almacenadas tras su determinación.

12. Procedimiento según la reivindicación 11 en combinación con una de las reivindicaciones 1 a 6 u 8 a 10, caracterizado por el hecho de que el manipulador de referencia y el manipulador copiador se hacen funcionar en distintos puntos en el tiempo, siéndole transmitidas en forma almacenada al manipulador copiador las poses teóricas y/o reales del manipulador de referencia.

13. Procedimiento según la reivindicación 11 o 12 en combinación con una de las reivindicaciones 1 a 9, caracterizado por el hecho de que se hace que el manipulador de referencia y el manipulador copiador funcionen uno tras otro en una celda de trabajo bajo el control del mismo dispositivo de control.

14. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que en primer lugar se seleccionan un primer manipulador como manipulador de referencia y un segundo manipulador como manipulador copiador, y de que a continuación el segundo manipulador actúa como manipulador de referencia y un manipulador adicional actúa como manipulador copiador, etc.

15. Dispositivo preparado para el mejoramiento de propiedades de precisión de manipuladores (1, 2) tales como robots industriales multiaxiales, caracterizado por

- al menos un robot de referencia (1) y un robot copiador (2);

- al menos un dispositivo de control (3, 4) preparado para llevar a los manipuladores (1, 2) a poses teóricas predeterminadas (P2, P2');

- al menos un sistema de medición externo (5, 5') preparado para la determinación de poses reales (P1, P1') de los manipuladores (1, 2) correspondientes a las respectivas poses teóricas (P2, P2');

- un dispositivo comparador (3.2) preparado para la determinación de una desviación (A) entre las respectivas poses teóricas (P2, P2') y poses reales (P1,

P1') de un manipulador (1, 2); y

- un dispositivo de modelización (3.3) preparado para la determinación de un modelo paramétrico del robot copiador (2) a partir tanto de desviaciones (∆) entre las poses teóricas y las poses reales (P1, P2) del robot de referencia (1) como de las desviaciones entre las poses teóricas y reales (P1', P2') del robot copiador (2).

16. Dispositivo según la reivindicación 15, caracterizado por el hecho de que al menos un sistema de medición externo (5, 6) está dispuesto estacionariamente y en conexión operativa con una zona de trabajo (AZ1, AZ2, AZ3) de un manipulador (1, 2).

17. Dispositivo preparado para el mejoramiento de propiedades de precisión de manipuladores (1, 2) tales como robots industriales multiaxiales, caracterizado por

- al menos un manipulador de referencia (1) y un manipulador copiador (2);

- al menos un dispositivo de control (3, 4) preparado para llevar a los manipuladores (1, 2) a poses teóricas predeterminadas;

- al menos un sistema de medición externo (5) que está dispuesto en un manipulador (1, 2) y es móvil junto con el mismo;

- estando el sistema de medición externo (5) que es al menos uno preparado para la determinación de datos de medición para cada pose teórica de los manipuladores (1, 2) a la que se va;

- un servoalgoritmo preparado para la regulación de la posición del manipulador copiador (2) de forma tal que sea adoptada una pose previamente definida en relación con el manipulador de referencia (1);

- un dispositivo comparador (3.2) preparado para la determinación de la diferencia entre la pose teórica planificada y la pose real del manipulador copiador (2) a la que se llega efectivamente;

- un dispositivo de modelización (3.3) preparado para la determinación de un modelo paramétrico para el manipulador copiador (2) a partir de los datos de medición recogidos junto con valores posicionales internos de los robots (1, 2) para la compensación simultánea tanto de errores del manipulador copiador (2) como de errores del manipulador de referencia (1).

18. Dispositivo según una de las reivindicaciones 15 a 17, caracterizado por el hecho de que un sistema de medición externo (5, 6) está configurado como sistema de medición que mide ópticamente.

19. Dispositivo según la reivindicación 18 en combinación con una de las reivindicaciones 15 o 16, caracterizado por el hecho de que el sistema de

- 18

medición óptica (5, 6) está configurado para la determinación de todos los grados de libertad de una pose (P1, P1') de los manipuladores (1, 2).

20. Dispositivo según la reivindicación 18 o 19, caracterizado por el hecho de que el sistema de medición externo (5, 6) es un sistema de procesamiento de imágenes estéreo.

21. Dispositivo según una de las reivindicaciones 15 a 20, caracterizado por una celda de trabajo común (AZ1) preparada para el simultáneo funcionamiento de al menos dos manipuladores (1, 2).

22. Dispositivo según una de las reivindicaciones 15, 16, 18 a 21 en combinación con una de las reivindicaciones 15 o 16, caracterizado por celdas de trabajo separadas (AZ2, AZ3) para una cantidad de manipuladores (1, 2).

23. Dispositivo según una de las reivindicaciones 15 a 22, caracterizado por medios de transmisión (T) preparados para la transmisión de datos entre manipuladores, y en particular para la transmisión de poses teóricas (P2, P2') y/o reales (P1, P1') así como de valores posicionales internos.

24. Dispositivo según una de las reivindicaciones 15 a 23, caracterizado por medios de almacenamiento (3.1) preparados para el almacenamiento de al menos poses teóricas (P2, P2') y/o reales (P1, P1') de un manipulador (1, 2).

25. Dispositivo según la reivindicación 24, caracterizado por una celda de trabajo (AZ2, AZ3) preparada para el funcionamiento secuencial de los manipuladores (1, 2), en particular bajo el control del mismo dispositivo de control (3, 4).

Patentes similares o relacionadas:

PROCEDIMIENTO Y DISPOSITIVO PARA MEJORAR LA EXACTITUD DE POSICIONAMIENTO DE UN ROBOT DE TRABAJO, del 7 de Febrero de 2012, de CLAAS FERTIGUNGSTECHNIK GMBH: Procedimiento para mejorar la exactitud de posicionamiento de una instalación de mecanización de varios ejes con al menos una cabeza de mecanización, […]

DISPOSITIVO PARA LA ESTIMACION DE FUERZAS Y PARES DE CONTACTO EN ROBOTS MANIPULADORES INDUSTRIALES Y PROCEDIMIENTO DE IMPLEMENTACION DEL MISMO, del 3 de Febrero de 2010, de UNIVERSIDAD DE JAEN: Dispositivo para la estimación de fuerzas y pares de contacto en robots manipuladores industriales y procedimiento de implementación del mismo.

A partir de la […]

DISPOSITIVO PARA LA ESTIMACION DE FUERZAS Y PARES DE CONTACTO EN ROBOTS MANIPULADORES INDUSTRIALES Y PROCEDIMIENTO DE IMPLEMENTACION DEL MISMO, del 3 de Febrero de 2010, de UNIVERSIDAD DE JAEN: Dispositivo para la estimación de fuerzas y pares de contacto en robots manipuladores industriales y procedimiento de implementación del mismo.

A partir de la […]

PROCEDIMIENTO Y DISPOSITIVO PARA CONTROLAR UNA PLURALIDAD DE MANIPULADORES, del 8 de Septiembre de 2011, de KUKA ROBOTER GMBH: Procedimiento para controlar una pluralidad de manipuladores, con cierto número de unidades de mando que están asignadas a los manipuladores de […]

MÉTODO Y SISTEMA DE CONTROL PARA CONTROLAR UNA PLURALIDAD DE ROBOTS, del 16 de Junio de 2011, de KUKA ROBOTER GMBH: Método para controlar un sistema de una pluralidad de robots, comprendiendo dicho sistema: una pluralidad de controladores, que tienen cada uno de ellos un sistema de movimiento […]

PROCEDIMIENTO Y DISPOSITIVO PARA MANEJAR PIEZAS, del 29 de Julio de 2010, de ABB RESEARCH LTD.: Un método para operar un sistema incluyendo al menos dos robots (R1, R2) para manejar piezas y una unidad de control de robot dispuesta para el control […]

PROCEDIMIENTO Y DISPOSITIVO PARA MANEJAR PIEZAS, del 29 de Julio de 2010, de ABB RESEARCH LTD.: Un método para operar un sistema incluyendo al menos dos robots (R1, R2) para manejar piezas y una unidad de control de robot dispuesta para el control […]

ESTACION DE TRABAJO CON SOPORTE DE PIEZAS DE VARIAS CARAS Y METODO DE PILOTAJE DE UNA ESTACION DE ESTE TIPO, del 11 de Junio de 2010, de ABB FRANCE: Estación de trabajo robotizada que comporta al menos un robot multieje manipulador de piezas teniendo un brazo con una extremidad libre provista […]

ESTACION DE TRABAJO CON SOPORTE DE PIEZAS DE VARIAS CARAS Y METODO DE PILOTAJE DE UNA ESTACION DE ESTE TIPO, del 11 de Junio de 2010, de ABB FRANCE: Estación de trabajo robotizada que comporta al menos un robot multieje manipulador de piezas teniendo un brazo con una extremidad libre provista […]

SISTEMA Y PROCEDIMIENTO PARA EL RECAMBIO DE REVESTIMIENTOS, CUYA CONFIGURACIÓN PERMITE RETIRAR E INTRODUCIR, EN FORMA AUTOMATIZADA, REVESTIMIENTOS DE UN MOLINO UTILIZADO PARA LA MOLIENDA DE MINERAL, del 2 de Julio de 2020, de MI ROBOTIC SOLUTIONS S.A: Un sistema y procedimiento para el recambio de revestimientos de un molino, cuya configuración permita la manipulación automatizada y robótica […]

Sistema y método para realizar operaciones en artefactos con cápsulas robóticas replegables, del 24 de Junio de 2020, de ABB SCHWEIZ AG: Un método para operar al menos una cápsula robótica automatizada replegable en un espacio de trabajo donde se coloca una pieza de trabajo , la […]