Procedimiento y dispositivo para la conformación de una pieza de trabajo.

Procedimiento para la conformación de una pieza de trabajo (100) con un eje central (112),

una zona radialmente interior (102) y una zona radialmente exterior (104), en la que la zona radialmente interior (102) de la pieza de trabajo (100) se conforma mediante un punzón (30) y una matriz (20) por embutición en la dirección axial, constituyéndose una sección formada (106) axial,

caracterizado porque

- la pieza de trabajo (100) se pone en rotación alrededor del eje central (112) durante la conformación por embutición, y

- durante la conformación por embutición, cuando la pieza de trabajo (100) rota, la zona radialmente exterior (104) de la pieza de trabajo (100) se expone a la acción de al menos un rodillo de conformación (40), generándose un flujo de material en la dirección de la zona radialmente interior (102) de la pieza de trabajo (100).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12002781.

Solicitante: Leifeld Metal Spinning AG.

Nacionalidad solicitante: Alemania.

Dirección: Feldstrasse 2-20 59229 Ahlen ALEMANIA.

Inventor/es: NILLIES,BENEDIKT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D22/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › Repujado de piezas de revolución por rotación.

- B21D22/21 B21D 22/00 […] › sin mantener el borde de las piezas.

PDF original: ES-2532217_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la conformación de una pieza de trabajo La invención se refiere a un procedimiento y un dispositivo para la conformación de una pieza de trabajo según los preámbulos de las reivindicaciones 1 y 11.

La pieza de trabajo a conformar presenta un eje central, una zona radialmente interior y una zona radialmente exterior. En el procedimiento se conforma la zona radialmente interior de la pieza de trabajo mediante un punzón y una matriz por embutición en la dirección axial. En este caso se forma una sección formada.

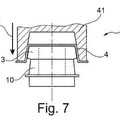

El dispositivo comprende una matriz y un punzón para la conformación de la zona radialmente interior de la pieza de trabajo por embutición.

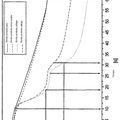

Con el procedimiento de conformación descrito y el dispositivo descrito se pueden fabricar una multiplicidad de formas por la así denominada embutición o embutición profunda. En este caso habitualmente se realiza una reducción de diámetro de la pieza de trabajo. Las tensiones que aparecen durante la conformación, en particular tensiones de tracción radiales y tensiones de comprensión tangenciales, provocan un flujo de material extraordinariamente complejo.

Las formas fabricadas por embutición o embutición profunda presentan habitualmente una sección de brida radial y una sección formada axial. Bajo la sección formada axial se entiende en este caso en particular una sección de la pieza de trabajo que sobresale del plano de la sección de brida radial.

Un punto débil conocido en la conformación por embutición profunda es el borde o la transición entre la sección de brida radial y la sección formada axial. En esta zona aparece con frecuencia un debilitamiento del material, que en el caso más desfavorable también puede conducir a una rotura del material. Para evitar un debilitamiento del material excesivo se conoce, por ejemplo, calentar la pieza de trabajo durante la conformación, prever radios de curvatura relativamente grandes en la zona de transición y/o efectuar el proceso de embutición en varias etapas.

Mediante la embutición o embutición profunda se pueden fabricar por ejemplo escudillas. La conformación por embutición profunda requiere fuerzas de prensado axiales elevadas.

Otro campo de aplicación para la embutición o embutición profunda es la fabricación de piezas de engranaje con un cubo central. El procedimiento se aplica, por ejemplo, en la fabricación de poleas o portadores de láminas. En este caso, mediante embutición profunda se fabrica en primer lugar una preforma con un cubo, que a continuación se conforma posteriormente, por ejemplo, en una máquina de conformado o laminación a presión. La embutición profunda de una pieza de trabajo para la fabricación de un portador de láminas se describe, por ejemplo, en el documento DE 43 27 746 A1.

En un procedimiento alternativa para la conformación de un cubo en una pieza de trabajo de partida en forma de rodaja, una zona exterior de la pieza de trabajo se conforma mediante un rodillo prensor y el material obtenido se modela en este caso formando un saliente cilíndrico alrededor de una espiga de útil que atraviesa la pieza de trabajo. Este procedimiento para la fabricación de una pieza de engranaje que presenta un cubo se describe, por ejemplo, en el documento DE 44 00 257 C1.

En el documento EP 0 997 210 A2 se describe un procedimiento para la conformación del cubo, en el que la zona exterior de la pieza de trabajo se mecaniza mediante un rodillo con un filo de corte. El material separado de la zona exterior se modela en una recámara del rodillo formando el cubo.

En la fabricación del cubo por presión o hendido existen imitaciones respecto al diseño y grosor de pared del cubo.

La invención tiene el objetivo de especificar un procedimiento y un dispositivo para la conformación de una pieza de trabajo, los cuales posibilitan una conformación especialmente económica y eficiente.

El objetivo se consigue según la invención mediante un procedimiento con las características de la reivindicación 1 y un dispositivo con las características de la reivindicación 11. En las respectivas reivindicaciones dependientes están especificadas configuraciones preferidas.

El procedimiento está caracterizado según la invención porque, durante la conformación por embutición, la pieza de trabajo se pone en rotación alrededor del eje central y, cuando la pieza de trabajo rota, la zona radialmente exterior de la pieza de trabajo se expone a la acción de al menos un rodillo de conformación, generándose o apoyándose un flujo de material en la dirección de la zona radialmente interior de la pieza de trabajo.

En un dispositivo está previsto según la invención que la matriz y el punzón estén montados de forma rotativa y que esté dispuesto un rodillo de conformación a la acción del que se expone, durante la conformación de la pieza de trabajo por

embutición, una zona radialmente exterior de la pieza de trabajo, pudiéndose generar un flujo de material en la dirección de la zona radialmente interior de la pieza de trabajo.

Una idea base de la invención consiste en provocar o apoyar un desplazamiento de material durante el proceso de embutición mediante el rodillo de conformación desde la zona radialmente exterior a la zona radialmente interior. La exposición al efecto o conformación de la zona radialmente exterior de la pieza de trabajo mediante el rodillo de conformación se puede realizar de manera que se genera de forma dirigida un flujo de material orientado radialmente hacia dentro, es decir, el material se traslada radialmente hacia dentro.

El flujo de material generado por el rodillo de conformación apoya el flujo de material durante la embutición. Se disminuye sustancialmente el debilitamiento del material en el borde entre la zona radialmente interior, conformada por embutición, y la zona radialmente exterior de la pieza de trabajo. Por consiguiente el procedimiento y el dispositivo son apropiados en particular para la fabricación de piezas de engranaje, como por ejemplo, discos de cubo, poleas, portadores de láminas o amortiguadores de vibraciones de torsión, en los que justo esta zona de transición está expuesta a grandes solicitaciones. Además, sin un debilitamiento del material se pueden modelar radios menores en la transición o el canto. Mediante el empuje posterior de material hacia dentro se pueden reducir además las fuerzas de prensado necesarias entre el punzón y la matriz. Además, una exposición al efecto de un rodillo de conformación puede contribuir a un alivio de tensiones en la zona radialmente exterior y por consiguiente a la disminución de una formación de ondas.

Otra ventaja del procedimiento según la invención consiste en que mediante la conformación de la zona exterior mediante el rodillo de conformación se puede provocar un endurecimiento en frío del material. Con ello se puede fabricar de forma económica un componte especialmente resistente.

La conformación de la zona radialmente interior por embutición posibilita además un diseño ampliamente libre, pudiéndose modelar también contornos no simétricos en rotación, por ejemplo, contornos poligonales o estriados. Debido al flujo de material mejorado se pueden fabricar formas de piezas de trabajo complejas.

La pieza de trabajo a conformar puede ser en particular un material plano, en particular una pieza en bruto de chapa, con una dirección de extensión principal transversalmente o radialmente respecto al eje central. Por ejemplo, la pieza de trabajo puede ser una rodaja. Preferentemente la pieza de trabajo de partida antes de la deformación según la invención es al menos ampliamente simétrica en rotación respecto al eje central.

La embutición de la pieza de trabajo se realiza preferentemente en una rendija de embutición entre el punzón y la matriz. La matriz presenta para ello un espacio de recepción o libre central, en el que el punzón se mete para la conformación de la pieza de trabajo por embutición. La conformación se realiza mediante la entrada coaxial del punzón en el espacio de recepción de la matriz.

Según la invención la pieza de trabajo se mecaniza al menos durante un tiempo de mecanizado consabido simultáneamente por embutición mediante el punzón y la matriz y por la exposición al efecto del rodillo de conformación. El dispositivo está equipado correspondientemente para garantizar un mecanizado simultáneo de la pieza de trabajo por la matriz y el punzón, así como por el rodillo de conformado.

Por la embutición de la pieza de trabajo se constituye una sección, que sobresale del plano de la pieza de trabajo o de la zona radialmente exterior y que se designa como sección formada axial.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la conformación de una pieza de trabajo (100) con un eje central (112) , una zona radialmente interior (102) y una zona radialmente exterior (104) , en la que la zona radialmente interior (102) de la pieza de trabajo (100) se conforma mediante un punzón (30) y una matriz (20) por embutición en la dirección axial, constituyéndose una sección formada (106) axial, caracterizado porque -la pieza de trabajo (100) se pone en rotación alrededor del eje central (112) durante la conformación por embutición, y -durante la conformación por embutición, cuando la pieza de trabajo (100) rota, la zona radialmente exterior (104) de la pieza de trabajo (100) se expone a la acción de al menos un rodillo de conformación (40) , generándose un flujo de material en la dirección de la zona radialmente interior (102) de la pieza de trabajo (100) .

2. Procedimiento según la reivindicación 1, caracterizado porque el rodillo de conformación (40) se aproxima en la dirección de la zona radialmente interior (102) de la pieza de trabajo (100) .

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la zona radialmente exterior (104) de la pieza de trabajo (100) se soporta periféricamente para la limitación de un flujo de material dirigido hacia fuera.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la zona radialmente exterior (104) de la pieza de trabajo (100) se sujeta hacia abajo mediante al menos un rodillo pisador (66) .

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la zona radialmente exterior (104) de la pieza de trabajo (100) se conforma sobre una superficie de presión (24) de la matriz (20) .

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque la zona radialmente interior (102) de la pieza de trabajo (100) se estira durante el embutido mediante un anillo de estiraje (56) .

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque durante la conformación de la pieza de trabajo (100) mediante el rodillo de conformación (40) se forma una estructura definida en la zona radialmente exterior (104) de la pieza de trabajo (100) .

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque el punzón (30) se introduce en la matriz (20) de manera pulsante.

9. Procedimiento según una de las reivindicaciones 1 a 8,

caracterizado porque

se realiza una aproximación de interpolación del rodillo de conformación (40) al punzón (30) .

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque después de la embutición se efectúan otras etapas de conformación, en particular por apriete, laminación a presión, formación por estiraje, hendido y/o perfilado, mientras que la pieza de trabajo (100) está sujeta entre la matriz (20) y el punzón (30) .

11. Dispositivo para la conformación de una pieza de trabajo (100) , en particular para la realización del procedimiento según una de las reivindicaciones 1 a 10, con una matriz (20) y un punzón (30) para la conformación de una zona radialmente interior (102) de la pieza de trabajo (100) por embutición, caracterizado porque -la matriz (20) y el punzón (30) están montados de forma rotativa, y -está dispuesto al menos un rodillo de conformación (40) a la acción del que se expone, durante la conformación de la pieza de trabajo (100) por embutición, una zona radialmente exterior (104) de la pieza de trabajo (100) , pudiéndose generar un flujo de material en la dirección de la zona radialmente interior (102) de la pieza de trabajo (100) .

12. Dispositivo según la reivindicación 11, caracterizado porque la matriz (20) constituye un mandril de presión para el rodillo de conformación (40) y presenta una superficie de presión (24) anular.

13. Dispositivo según la reivindicación 11 ó 12, caracterizado porque la matriz (20) , para la formación de una estructura superficial definida en la zona radialmente exterior (104) de la pieza de trabajo (100) , presenta una superficie de presión (24) con una estructura definida (25) correspondiente.

14. Dispositivo según una de las reivindicaciones 11 a 13, caracterizado porque la matriz (20) y/o el punzón (30) , para el modelado de un contorno definido en la zona radialmente interior (102) de la pieza de trabajo (100) , presenta un contorno definido (23, 33) correspondiente, en particular un contorno poligonal y/o un perfilado.

15. Dispositivo según una de las reivindicaciones 11 a 14, caracterizado porque está previsto un anillo de soporte (60) en una pieza o varias piezas que, para la limitación de un flujo de material hacia fuera, proporciona una superficie de tope para una periferia exterior de la pieza de trabajo (100) y/o sirve para el centrado de la pieza de trabajo y/o para la transferencia del par a la pieza de trabajo.

16. Dispositivo según una de las reivindicaciones 11 a 15, caracterizado porque la matriz (20) comprende un anillo de estiraje (56) para el estiraje de la zona radialmente interior (102) de la pieza de trabajo (100) durante la embutición.

17. Dispositivo según una de las reivindicaciones 10 a 16, caracterizado porque tanto la matriz (20) como también el punzón (30) se pueden accionar de forma rotativa.

Patentes similares o relacionadas:

Método para producir un producto moldeado a presión, producto moldeado a presión y dispositivo de prensado, del 22 de Julio de 2020, de NIPPON STEEL CORPORATION: Un método de fabricación de un componente prensado que incluye una chapa superior alargada, una pared (4a, 4b) que tiene un extremo conectado a una parte final en la dirección […]

Método de conformación por prensado de componentes con forma de L, del 3 de Julio de 2019, de NIPPON STEEL CORPORATION: Un método de conformación, que conforma un componente prensado con una forma de L a partir de una chapa metálica elemental (S), teniendo el componente prensado […]

Dispositivo de embutición profunda, del 24 de Abril de 2019, de INVENTIO AG: Dispositivo de embutición profunda para piezas de trabajo formadas onduladas, con una placa de base , con una placa opuesta , con una herramienta […]

Método de conformación en prensa, del 14 de Septiembre de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de conformación en prensa para conformar en prensa un artículo conformado final , el cual comprende una parte de lámina superior , partes de pared vertical […]

Método de fabricación de revestimientos interiores para vasija de presión, del 20 de Enero de 2016, de Luxfer Gas Cylinders Limited: Un método para fabricar un revestimiento interior para uso en una vasija de presión, de tal manera que método comprende las etapas de: (a) Proporcionar […]

Método y aparato para formar una cubierta de lata, del 7 de Octubre de 2013, de CONTAINER DEVELOPMENT, LTD: Aparato para formar una cubierta de lata circular en forma de cazoleta a partir de una chapa metálicaplana con herramientas montadas sobre una prensa […]

Dispositivo para conformar recipientes profundamente embutidos, del 3 de Septiembre de 2013, de Amcor Flexibles Kreuzlingen Ltd: Dispositivo para conformar recipientes profundamente embutidos , que comprende una matriz quepresenta una forma cónica y que coopera con […]

Dispositivo para conformar recipientes profundamente embutidos, del 3 de Septiembre de 2013, de Amcor Flexibles Kreuzlingen Ltd: Dispositivo para conformar recipientes profundamente embutidos , que comprende una matriz quepresenta una forma cónica y que coopera con […]

PROCEDIMIENTO Y APARATO PARA LA CONFORMACION A TEMPERATURA CONTROLADA DE MATERIAL DE ACERO LAMINADO EN CALIENTE, del 30 de Septiembre de 2010, de VOESTALPINE ANARBEITUNG GMBH: Procedimiento para la conformación de chapas de acero, en el que una platina es producida a partir de chapa de acero, la platina es insertada en un […]

PROCEDIMIENTO Y APARATO PARA LA CONFORMACION A TEMPERATURA CONTROLADA DE MATERIAL DE ACERO LAMINADO EN CALIENTE, del 30 de Septiembre de 2010, de VOESTALPINE ANARBEITUNG GMBH: Procedimiento para la conformación de chapas de acero, en el que una platina es producida a partir de chapa de acero, la platina es insertada en un […]