PROCEDIMIENTO Y DISPOSITIVO DE COMPRESIÓN-INYECCIÓN Y PIEZA DE REVESTIMIENTO O DECORATIVA OBTENIDA PARA AUTOMÓVIL.

Procedimiento y dispositivo de compresión-inyección y pieza de revestimiento o decorativa obtenida para automóvil.

La presente invención tiene por objeto un procedimiento de transformación de material plástico combinando la compresión de una preforma (1) e inyección de un material plástico y que consiste, entre otros, en posicionar precisamente la preforma (1), y comprimirla antes del cierre parcial del molde (3). La invención también tiene por objeto un dispositivo de aplicación de este procedimiento, incluyendo un medio de posicionamiento. Por último, la invención tiene por objeto una pieza obtenida por este procedimiento y este dispositivo, y en que la parte inyectada completa la forma global de la cubierta final. Aplicación de piezas de revestimiento o decoración para la cabina de un automóvil y su fabricación.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031518.

Solicitante: VISTEON GLOBAL TECHNOLOGIES INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE VILLAGE CENTER DRIVE VAN BUREN TOWNSHIP, MICHIGAN 48111-5711 ESTADOS UNIDOS DE AMERICA.

Inventor/es: DUTOUQUET,Denis.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C43/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › en varias etapas.

- B29C45/14 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29K105/26 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › B29K 105/00 Presentación, forma o estado de la materia moldeada. › Residuos.

- B29L31/30 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Vehículos, p. ej. barcos o aviones o partes constitutivas de los mismos.

Fragmento de la descripción:

Procedimiento y dispositivo de compresión-inyección y pieza de revestimiento o decorativa obtenida para automóvil

La presente invención se refiere a piezas plásticas, bajo la forma de una placa plana o una cubierta de tres dimensiones, en que una de sus superficies está sujeta a las limitaciones de la apariencia, y la otra superficie presenta por lo menos un componente técnico que debe respetar dichas limitaciones técnicas, así como el procedimiento y el dispositivo que permita la fabricación de dicha pieza.

Dicha pieza puede, por ejemplo, ser diseñada para colocarse parcialmente dentro de la cabina de un automóvil, para cumplir al menos una de las funciones de apariencia con su superficie visible. Los componentes técnicos pueden ser medios de fijación de la pieza sobre un soporte, por ejemplo la fijación de la pieza sobre un elemento de la estructura metálica, o los medios de fijación de otros grupos funcionales a la pieza, por ejemplo, la fijación de guías para los cables. También pueden adoptar, por ejemplo, la forma de una nervadura para hacer la cubierta más rígida. Por lo general, estos componentes técnicos pertenecen a una zona o pieza técnica de la pieza, que debe responder a límites técnicos más estrictos que el resto de la pieza. La pieza puede adoptar la forma de una tapa, una cubierta de salpicadero, un elemento del tablero de puerta, o cualquier otra pieza de la cabina interior del automóvil, colocada contra un elemento de la estructura del espacio habitable.

Teniendo en cuenta su forma y sus funciones, es frecuentemente una combinación de procedimientos clásicos de procesamiento de plásticos que se utilizan: laminado, termomoldeado o hasta la compresión, para la cubierta, e inyección, extrusión o hasta fabricación, para la zona o pieza técnica. La fijación del componente técnico sobre la cubierta final podrá hacerse, en caso aplicable, por soldadura, encolado, vibración o por adhesión química como es el caso de sobremoldeo. Las fabricaciones de la cubierta final y del componente técnico pueden ser realizados en la misma etapa del procedimiento, como por ejemplo, al utilizar la combinación de termomoldeado y de inyección en un solo utillaje, o en etapas distintas, como por ejemplo, la fabricación previa del componente técnico y luego la fijación a la cubierta final.

ANTECEDENTES DE LA INVENCIÓN

US-6 136 415 divulga la realización de una pieza de apariencia incluyendo los medios de fijación. La pieza está hecha de una cubierta comprimida, sobre la cual son conectados los componentes técnicos de fijación de la manera siguiente: los componentes técnicos de fijación se mantienen en un gálibo correspondiente, calentados gracias a un flujo de aire caliente y luego fijados a la placa por adhesión. Tal conexión entre los componentes técnicos de fijación y el cuerpo de la pieza está no obstante limitada en duración, debido a la difusión reducida entre el material del componente técnico y el del cuerpo de la pieza.

US-2008 0 211 137 describe la fabricación de este tipo de pieza, compuesta por una cubierta hecha de dos capas de materiales: una capa de soporte y una capa estética. El molde está, además, provisto de una cavidad que encerrará a la cubierta, y en la cual el material termoplástico se inyecta, en cantidades insuficientes para llenar la totalidad de la cavidad. Un núcleo, móvil de manera perpendicular al eje de la abertura del molde, es luego desplazado para finalizar la formación del material termoplástico inyectado. Sin embargo, uno de los inconvenientes importantes de esta tecnología es el riesgo, en la fase de compresión de las capas, que estas últimas penetren en la cavidad destinada a formar el componente técnico, mientras vacío, generando un defecto de apariencia y una heterogeneidad de las propiedades mecánicas de la cubierta. Otro inconveniente de esta solución es que la presión de inyección no debe superar un umbral más allá del cual el núcleo puede distorsionarse, lo que perjudicaría la precisión de la pieza y la duración mecánica del molde.

US-6 739 856 divulga otro proceso de fabricación de dicha pieza, que incluye las etapas que consisten en el calentamiento de las placas de material plástico, las cuales se presionan contra el molde y luego se inyecta el material termoplástico simultáneamente a una cavidad destinada a formar el componente técnico, debajo de una de las superficies. Uno de los inconvenientes de dicho procedimiento es que requiere instrumentos de moldeo por compresión, habitualmente realizado en máquinas capaces de crear un movimiento vertical de una parte del molde. No es pues posible lograrlo con máquinas de inyección convencionales, de desplazamiento horizontal.

US-7 186 105 divulga la utilización de piezas parecidas a los separadores, dispuestas en la cavidad destinada a crear el componente técnico. Estos separadores tienen por función impedir que una placa de plástico, destinada a formar la cubierta de la pieza, penetre en esta cavidad del componente técnico durante la compresión de la placa en el molde, evitando así la formación de un defecto de apariencia en la otra superficie de la placa. Estos separadores presentan, sin embargo, zonas de fragilidad del utillaje, y pueden requerir mantenimiento regular. Además, aumentan la adherencia de la pieza final a las herramientas.

Por último, se conoce a partir de EP-A-0 730 947 un proceso de fabricación de tal pieza, consistiendo en la compresión de una capa de material compuesto contra una capa decorativa, hasta obtener las dimensiones finales de la cubierta que estas dos capas forman, y la abertura ligera del molde, la inyección del material termoplástico, y luego lo vuelve a sellar al exprimir el material inyectado. Sin embargo, los niveles de presión que se requiere alcanzar para poder obtener una pieza con apariencia satisfactoria no son realizables con una máquina de inyección convencional. Tal procedimiento no puede adaptarse a un parque de máquinas incluyendo prensas de inyección horizontales. Además, el riesgo de imperfecciones puede ser mayor con este tipo de procedimiento.

Los procedimientos a base de termomoldeado presentan, además, el inconveniente de requerir una preforma de mayor dimensión frontal que la cubierta final que se obtendrá, lo cual crea caídas que frecuentemente son importantes en cada ciclo de fabricación. El proceso de compresión presenta límites en términos de la geometría de piezas. Otro problema es el consumo de materia prima termoplástica que en teoría, debe resultar más bajo, que se logra mediante el reciclaje de una parte de la materia transformada pero no conservada de cada ciclo. Por último, es conveniente realizar las piezas respetando todas las limitaciones del diseño, pero tan livianas posible. Para ello, es necesario diseñar un proceso para realizar un número importante de refuerzos en la pieza, tales como las nervaduras, a fin de poder reducir el grosor y el peso de la pieza.

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención tiene por objeto atenuar estos inconvenientes, proponiendo un procedimiento de transformación de materia sintética, limitando el riesgo de defectos de aspecto y heterogeneidad de las propiedades mecánicas de la pieza, para limitar los residuos de los materiales, así como superar las limitaciones geométricas de los procesos de compresión. La invención presenta también un dispositivo apto para poner en práctica este procedimiento, pero no crea ningún límite en términos de presión de inyección, es utilizable con una prensa de desplazamiento horizontal, que requiere poco mantenimiento y limitando la adherencia a la pieza así como el riesgo de defectos. Por último, la invención se refiere también a una pieza, obtenida por ese procedimiento y, preferentemente, con la ayuda de este dispositivo, que requiere poco material para su manufactura, que es poco costosa de crear, de forma precisa, y que es suficientemente rígida y ligera.

A este efecto, la invención tiene por objeto un procedimiento para realizar una forma de material plástico, que incluye una etapa consistente en proporcionar una preforma en forma de placa plana o al menos ligeramente curvada, estando dicha preforma constituida al menos parcialmente de material termoplástico, calentar la preforma y comprimirla, a fin de obtener una cubierta final con el espesor final deseado, en un molde que incluye al menos dos partes separadas que pueden ser desplazadas una con respecto a la otra relativamente, por ejemplo a lo largo de un eje de una abertura, luego dicho molde se abre y se procede a la extracción de al menos la pieza final al terminar el ciclo. Este procedimiento se caracteriza porque también incluye unas etapas consistentes en, después de su...

Reivindicaciones:

1. Procedimiento para crear una forma de material plástico, que incluye una etapa consistente en proporcionar una preforma en forma de placa plana o al menos ligeramente curvada, dicha preforma constituida al menos parcialmente de material termoplástico, calentar la preforma, y comprimirla, a fin de obtener una cubierta final con el espesor final deseado, en un molde que incluye al menos dos partes separadas que pueden ser desplazadas una con respecto a la otra relativamente, por ejemplo a lo largo de un eje de una abertura, luego dicho molde se abre y se procede a la extracción de al menos la pieza final al terminar el ciclo, caracterizado porque dicho procedimiento incluye unas etapas consistentes en, después de su calentamiento, posicionar la preforma (1) entre las dos partes (3’, 3’’) del molde (3) con un error de un máximo de 10 milímetros, luego el molde (3) se cierra parcialmente para que se deforme la preforma (1) al menos parcialmente y realizar una compresión parcial hasta que su grosor esté entre aproximadamente 101 y 140% del grosor final (19) deseado de la cubierta final (2) , y preferiblemente entre 105 y 120%, luego inyectar un material incluyendo al menos un material termoplástico al molde (3) , a fin de realizar, sobre la preforma (1) , un sobremoldeo incluyendo al menos una zona o parte técnica (4) que debe respetar las limitaciones técnicas determinadas, luego el molde (3) se cierra aun más a fin de realizar una compresión complementaria hasta que la preforma (1) llegue al grosor final deseado (19) de la cubierta final (2) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la etapa de inyección consiste en inyectar un material que contenga residuos, en particular los residuos resultantes de al menos uno de los ciclos de fabricación anteriores, esta etapa de inyección consistente preferiblemente en inyectar un material que contenga hasta 50% de desechos aproximadamente.

3. Procedimiento de acuerdo con la reivindicación 2, caracterizado porque incluye una etapa consistente en el suministro de al menos una parte de los residuos, por la separación de la preforma (1) , bajo la forma del material constitutivo de la preforma (1) inicial pero que no es útil para la pieza final, así como una etapa de recuperar al menos una parte de los residuos de un ciclo de fabricación posterior y en que la etapa de inyección consiste en inyectar al menos parcialmente este material recuperado, molido y calentado previamente.

4. Procedimiento de acuerdo con cualquiera de las reivindicaciones de 1 a 3, caracterizado porque la etapa de provisión de una preforma (1) consiste en suministrar una preforma (1) bajo la forma de una placa plana o al menos ligeramente curvada incluyendo una película, dispuesta, o en la superficie o en la profundidad, y en que el material constitutivo se ha elegido del grupo formado por una tela no tejida, un material sintético polimérico en que la temperatura de fusión o de plastificación sea superior a la de la resina termoplástica inyectada, un material reciclado, de fibras, y una combinación de estos materiales.

5. Procedimiento de acuerdo con cualquiera de las reivindicaciones de 1 a 4, caracterizado porque la etapa de suministro consiste, además, en proporcionar una preforma (1) porosa elegida de un grupo formado por una manta de fibras, una placa con un núcleo alveolado, una placa alveolada, una placa que contiene una fracción de fibras, textiles termoconformables y sus combinaciones.

6. Procedimiento de acuerdo con cualquiera de las reivindicaciones de 1 a 5, caracterizado porque la etapa de suministro de una preforma (1) consiste en suministrar una preforma (1) que presenta al menos una abertura, por ejemplo, una abertura central (5) .

7. Procedimiento de acuerdo con cualquiera de las reivindicaciones de 1 a 6, caracterizado porque la etapa de inyección consiste en la inyección de un material elegido del grupo constituido por una resina sintética biodegradable, una resina de biofuente, una resina obtenida de materias primas renovables, una resina biológica, y una combinación de estos materiales, y constituido preferiblemente, al menos en parte, de residuos.

8. Procedimiento de acuerdo con cualquiera de las reivindicaciones de 1 a 7, caracterizado porque la etapa de inyección consiste en inyectar un material que incluye un aditivo formado en el grupo formado por un agente de hinchamiento, agente formador de poros, y una combinación de estos dos agentes, y constituido preferiblemente, al menos en parte, de residuos.

9. Procedimiento de acuerdo con la reivindicación 8 caracterizado porque la etapa de calentamiento de la preforma (1) consiste en calentar la preforma (1) hasta al menos la temperatura de plastificación de su material constitutivo.

10. Procedimiento de acuerdo con cualquiera de las reivindicaciones de 1 a 9, caracterizado porque la etapa de calentamiento de la preforma (1) se realiza sin contacto físico entre ésta y un medio de calentamiento (14) , por ejemplo un medio de calentamiento (14) por radiación infrarroja o magnética, o por la convección de aire.

11. Procedimiento de acuerdo con la reivindicación 10 caracterizado porque la etapa de posicionamiento de la preforma (1) consiste en posicionar, entre otros, en una orientación vertical y porque la etapa de la abertura del molde (3) , la etapa de cierre parcial y la etapa de cierre completa se realizan por un movimiento horizontal de al menos una de las partes (3’, 3”) del molde (3) .

12. Dispositivo que permite la implementación del procedimiento de acuerdo con cualquiera de las reivindicaciones de 1 a 11, incluyendo un molde (3) , constituido de dos partes, una fija, y la otra móvil, separables por desplazamiento a lo largo de un eje de una abertura, y presentando al menos una cavidad, en que al menos una primera porción de la cavidad (1) destinada a recibir el material inyectado que incluye al menos un material termoplástico, y en que al menos una segunda porción de la cavidad está destinada a recibir una preforma bajo la forma de una placa plana o al menos ligeramente curvada a fin de comprimirla en el molde, así como un medio para encaminar el material inyectado 13, fundido, hasta la primera porción de la cavidad, dicho dispositivo incluyendo, entro otros, un medio para calentar la preforma, un medio de inyección y una prensa apta para abrir el molde a lo largo del eje de la abertura, caracterizado porque incluye, además, un medio de posicionamiento apto para posicionar la preforma (1) entre las dos partes (3’, 3’’) del molde (3) con un error de un máximo de 10 milímetros.

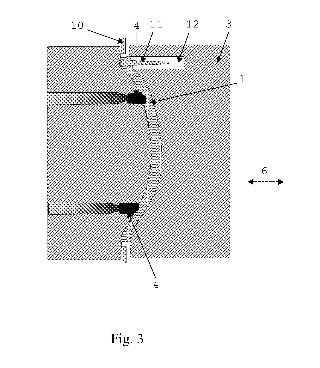

13. Dispositivo de acuerdo con la reivindicación 12 caracterizado porque el medio de posicionamiento consiste en un bastidor (10) y en al menos una combinación de una ficha (11) , fijada en el chasis (10) , que se extiende perpendicularmente a este último, y presentando la sucesión de una primera sección cónica (15) , una sección circular (16) y una segunda sección cónica (17) , de un sitio de recepción para la ficha (11) sobre la preforma (1) y de un medio de fijación de la ficha (11) en el molde (3) , tal como un sitio de recepción (12) o una pinza.

14. Dispositivo de acuerdo con cualquiera de las reivindicaciones 12 y 13, caracterizado porque la primera porción de la cavidad (8) , destinada a recibir el material inyectado, presenta una o más zonas destinadas a completar al menos parcialmente la forma global de la cubierta final (2) .

15. Dispositivo de acuerdo con cualquiera de las reivindicaciones 12 a 14, caracterizado porque incluye, además, un medio apto para suministrar al menos una parte de los residuos, por la separación de la preforma (1) , en forma

de material constitutivo de la preforma (1) inicial pero que no es útil para la pieza final, así como un medio apto para recuperar al menos una parte de los residuos de un ciclo de fabricación dado para su reutilización en al menos un ciclo de fabricación posterior.

16. Dispositivo de acuerdo con cualquiera de las reivindicaciones 12 a 15, caracterizado porque el medio de calentamiento (14) es apto para calentar la preforma (1) hasta que alcance al menos la temperatura de plastificación de su material constitutivo y para calentar la preforma (1) sin contacto físico entre ésta y dicho medio de calentamiento (14) .

17. Dispositivo de acuerdo con cualquiera de las reivindicaciones 12 a 16, caracterizado porque el eje de la abertura (6) es horizontal.

18. Pieza de aspecto, destinada a la decoración o el revestimiento de una cabina de automóvil, obtenida por el procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 11, y, preferiblemente, implementando el dispositivo según cualquiera de las reivindicaciones 12 a 17, pieza constituida de una cubierta final obtenida por compresión y de al menos una porción sobremoldeada por inyección sobre esta cubierta final, caracterizada por que la porción sobremoldeada (7) completa al menos parcialmente la forma global de la cubierta final (2) , por ejemplo al llenar la abertura de la cubierta final (2) o al llenar al menos una parte del borde libre de la cubierta final (2) , y forma al menos una zona o parte técnica (4) que deben respetar las limitaciones técnicas determinadas, situada al menos parcialmente sobre la superficie de la pieza final opuesta a la cabina del automóvil en el momento que la pieza final esté montada.

19. Pieza de acuerdo con la reivindicación 18, caracterizada porque la cubierta final (2) incluye una película, dispuesta, o en la superficie o en la profundidad, y en que el material constitutivo se ha elegido del grupo formado por una tela no tejida, un material sintético polimérico en que la temperatura de fusión o de plastificación sea superior a la del material termoplástico inyectado, un material reciclado, de fibras, y una combinación de estos materiales.

20. Pieza de acuerdo con cualquiera de las reivindicaciones 18 y 19, caracterizada porque la cubierta final (2) es porosa y elegida de un grupo formado por una manta de fibras, una placa con un núcleo alveolado, una placa alveolada, una placa que contiene una fracción de fibras, textiles termoconformables y sus combinaciones.

21. Pieza de acuerdo con cualquiera de las reivindicaciones 18 a 20, caracterizada porque la cubierta final (2) presenta al menos una abertura, por ejemplo una abertura central (5) .

22. Pieza de acuerdo con cualquiera de las reivindicaciones de 18 a 21, caracterizada porque el material de la porción sobremoldeada (7) por inyección es un material elegido del grupo constituido por una resina sintética biodegradable, una resina de biofuente, una resina obtenida de materias primas renovables, una resina biológica, y una combinación de estos materiales, y constituida preferiblemente, al menos en parte, de residuos.

23. Pieza de acuerdo con cualquiera de las reivindicaciones 20 a 22, caracterizada porque el material de la porción sobremoldeada (7) por inyección es un material elegido del grupo constituido de un material termoplástico hinchado debido a un agente de hinchamiento y un material termoplástico vuelto poroso mediante un agente formador de poros.

14

Fig 1

12

8

3

1

Fig. 2

11 12 3

Fig. 3

11 12

Fig. 4

Fig. 5

19

Fig. 6

5

19

4, 7

Fig. 7

Fig. 8

4, 7 7 4

5

4 2

Fig. 9

Fig. 10

3 12

9

8

Fig. 11

Fig. 12

Fig. 13

Patentes similares o relacionadas:

Aparato para el reciclaje de artículos grandes con materiales estabilizantes termoplásticos, del 26 de Febrero de 2020, de THE BOEING COMPANY: Sistema que comprende: un acumulador configurado para recoger material de artículos grandes que incluye fibras de refuerzo […]

Un proceso para reciclar materiales de plástico expansible, del 1 de Enero de 2020, de Sulzer Management AG: Un proceso para reciclar y/o formular materiales de plástico expansible usando un sistema que comprende las unidades siguientes en comunicación fluida unas con […]

Reciclaje de las pinturas en polvo termoendurecibles mediante moldeo por inyección con un material termoplástico, del 25 de Septiembre de 2019, de CYCL-ADD: Procedimiento de reciclaje de los desechos de pinturas en polvo termoendurecibles que se realiza en un dispositivo de moldeo por inyección que está equipado con un […]

Reciclaje de las pinturas en polvo termoendurecibles mediante moldeo por inyección con un material termoplástico, del 25 de Septiembre de 2019, de CYCL-ADD: Procedimiento de reciclaje de los desechos de pinturas en polvo termoendurecibles que se realiza en un dispositivo de moldeo por inyección que está equipado con un […]

Sistema y método para procesar plástico, del 28 de Agosto de 2019, de Polywaste Intellectual Property Limited: Un sistema para procesar plástico en donde, en uso, el sistema se adapta para el calentamiento friccional del plástico, el sistema comprende:

[…]

Sistema y método para procesar plástico, del 28 de Agosto de 2019, de Polywaste Intellectual Property Limited: Un sistema para procesar plástico en donde, en uso, el sistema se adapta para el calentamiento friccional del plástico, el sistema comprende:

[…]

Producto de plástico, del 10 de Junio de 2019, de Rolan Investment OÜ: Un producto de plástico hecho de residuos plásticos reciclados sucios mixtos, en el que el producto de plástico tiene una estructura de superficie superior , una estructura […]

Método y aparato para reciclar vidrio laminado, del 7 de Febrero de 2019, de Saperatec GmbH: Un método para reciclar vidrio laminado que comprende al menos una capa de polivinil butiral (PVB) y al menos una capa de vidrio , en donde el método […]

Sistema y método para la fabricación de un producto de plástico a partir de residuos de plástico mixtos reciclados, del 9 de Agosto de 2017, de Rolan Investment OÜ: Un sistema para producir productos de plástico a partir de materia prima que ha sido reciclada a partir de residuos de plástico mixtos sin clasificar, no identificados […]

Método de fabricación de un producto a partir de residuos textiles, del 3 de Agosto de 2016, de Really ApS: Método de fabricación de un producto a partir de residuos textiles que comprenden al menos un 70 % de fibras vegetales o animales, en particular algodón o lana, comprendiendo […]