Procedimiento para el diseño y la producción de armazones basados en implantes para prótesis dentales complejas.

Un método para la producción de un armazón protésico dental, el cual comprende al menos dos estructuras deajuste para la instalación del armazón sobre unos implantes de soporte y que tiene una densidad superior al 97%,

detal manera que cada una de dichas estructuras de ajuste se coloca en la posición de un implante, y de tal forma quedicho armazón es directamente producido utilizando una técnica de Tratamiento Selectivo de Polvo con Láser(SLPP);

en el cual se determina un ángulo empíricamente óptimo para minimizar los errores relacionados con la producciónpor capas, y

dicho armazón se coloca bajo un ángulo de inclinación, de tal modo que las pendientes de los planos de ajuste delas al menos dos estructuras de ajuste forman un ángulo, dentro del volumen de construcción, con dicho ánguloempíricamente óptimo,

dicho armazón se coloca de tal manera que, si es posible, todos dichos ángulos de las pendientes de los planos deajuste difieren en menos de 10º, preferiblemente menos de 5º, con dicho ángulo empíricamente óptimo;

en el cual, en el caso de las estructuras de ajuste para las que el ángulo, dentro del volumen de construcción, de laspendientes de los planos de ajuste difiere más de 10º de dicho ángulo óptimo empíricamente determinado, dichasestructuras de ajuste se diseñan y producen de manera que comprenden material adicional que extiende o prolongadichas estructuras de ajuste, de tal modo que la altura de este material adicional es más grande que el tamaño delespacio de separación o intersticio debido al efecto de escalera, de tal manera que, en una etapa de tratamientoulterior, dicho material adicional es retirado con una herramienta para que así el plano de ajuste de la forma final delarmazón ya no tenga escalones de escalera.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/BE2006/000005.

Solicitante: LAYERWISE N.V.

Nacionalidad solicitante: Bélgica.

Dirección: KAPELDREEF 60 3001 HEVERLEE BELGICA.

Inventor/es: KRUTH,JEAN-PIERRE, NAERT,IGNACE, VANDENBROUCKE,BEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61C13/00 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61C TECNICA DENTAL; APARATOS O METODOS PARA HIGIENE ORAL O DENTAL (cepillos dentales no accionados mecánicamente A46B; preparaciones para la técnica dental A61K 6/00; preparaciones para la limpieza de los dientes o enjuagado de la boca A61K 8/00, A61Q 11/00). › Prótesis dentales; Su fabricación (coronas dentales para recubrir los dientes A61C 5/70; implantes dentales A61C 8/00).

- A61C8/00 A61C […] › Medios destinados a ser fijados en la mandíbula para consolidar los dientes naturales o para fijar prótesis dentales; Implantes dentales; Herramientas para la implantación (fijación de dientes por medio de espigas A61C 13/30).

- B22F3/105 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando una corriente eléctrica, radiación láser o plasma (B22F 3/11 tiene prioridad).

- B29C67/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

- G05B19/4099 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Mecanizado de superficie o de curva, fabricación de objetos en tres dimensiones (3D), p. ej. fabricación asistida por computador.

PDF original: ES-2425867_T3.pdf

Fragmento de la descripción:

Procedimiento para el diseño y la producción de armazones basados en implantes para prótesis dentales complejas Campo de la invención La presente invención se refiere a armazones para prótesis dentales producidos utilizando técnicas de tratamiento selectivo de polvo con láser, así como a un método para la producción de tales armazones.

Antecedentes de la invención Un armazón para una prótesis dental (Figura 1) (2) es la estructura de base metálica de la prótesis (1) . Está soportado por unos implantes orales (4) colocados en el hueso maxilar (5) , o por los dientes que quedan. Semejante armazón se fija a la mandíbula atornillándolo en los implantes o uniéndolo por cementación sobre el resto de los dientes. El armazón soporta los dientes que faltan (3) , los cuales son fijados en las superficies de soporte situadas encima del armazón. Las prótesis son específicas de cada paciente y tienen que satisfacer estrictos requisitos de precisión para conseguir un ajuste óptimo en la unión de la prótesis con los implantes o de la prótesis con los dientes. A fin de distribuir las fuerzas uniformemente y para evitar tensiones elevadas en el hueso maxilar que hagan que los implantes orales se aflojen, así como para reducir el riesgo de una colonización bacteriana que resulte en una infección y una eventual pérdida de hueso, son necesarios un buen ajuste pasivo entre el armazón y los implantes o el resto de los dientes y unos exigentes criterios de ajuste, por debajo de 40 !m. Debido a que el armazón puede remplazar todos los dientes y a causa de que el armazón conecta las superficies oclusivas de los dientes que faltan con los implantes orales, el armazón es más grande y más masivo en comparación con otras aplicaciones dentales como las coronas y los puentes de pequeño tamaño.

Los sistemas comerciales convencionales para producir estos armazones están basados en un diseño manual de un modelo físico del armazón y en una producción por medio de colado en cera perdida o fresado. Si bien estos procedimientos conducen a una precisión elevada, consumen mucho tiempo y son ineficientes. El método de la cera perdida es un procedimiento largo y laborioso y comprende un gran número de etapas manuales (fabricar el patrón de cera, embeber o encastrar el patrón de cera, eliminar por quemado el material de cera, colar el metal, realizar un tratamiento ulterior) . Al digitalizar el diseño manual y utilizar instrucciones de CAM, los armazones pueden ser producidos a través de un procedimiento de fresado. Sin embargo, este procedimiento de fresado lleva también mucho tiempo debido a los largos cálculos de las trayectorias o recorridos de la herramienta y como consecuencia del largo acabado manual que se necesita para obtener un ajuste preciso del armazón. Además, la mayor parte del material es desperdiciada y las restricciones espaciales limitan la producción de formas complejas.

El documento WO 2004075771 proporciona un método para el diseño digital de un modelo del armazón. Este modelo digital es subsiguientemente utilizado en técnicas rápidas de obtención de prototipos para generar moldes, los cuales pueden ser utilizados para la producción directa del armazón final. Alternativamente, se ha propuesto en el documento WO 2004075711 utilizar dicho modelo digital del armazón conjuntamente con instrucciones de CAM para producir directamente el armazón por medio de un fresado automatizado.

El documento US 2002/0187458 A1 divulga un método para la producción de un armazón protésico dental que tiene una densidad superior al 97%, en el cual dicho armazón se produce directamente utilizando una técnica de Tratamiento Selectivo de Polvo con Laser por capas, pudiendo dicho armazón ser un puente, un inserto o un elemento similar.

La presente invención describe por primera vez la fabricación directa y rápida de armazones médicamente aceptables que se producen utilizando técnicas de tratamiento selectivo de polvo con láser (SLPP –“selective laser powder processing”) controladas por computadora. La precisión de los armazones biocompatibles satisface los exigentes criterios de ajuste que se requieren, y su elevada densidad garantiza propiedades mecánicas de alta calidad que pueden resistir las complejas y duras condiciones de carga y el desgaste a largo plazo al que se ve sometido un armazón de gran tamaño soportado por implantes. Las técnicas de tratamiento selectivo de polvo con láser tienen la ventaja, frente a métodos convencionales para la producción de armazones dentales, de que permiten fabricar formas complejas sin necesidad de un tratamiento previo o un tratamiento ulterior manual prolongado, y presentan la posibilidad de personalización a gran escala. Como las técnicas de tratamiento selectivo de polvo con láser permiten producir muchas geometrías diferentes en una única cadena de producción, muchos armazones diferentes, adaptados a las geometrías y requisitos de los pacientes respectivos, pueden ser producidos al mismo tiempo sin intervención manual.

Sumario de la invención Es un primer propósito de la presente invención proporcionar un método, de acuerdo con las reivindicaciones 1 a 14, para la producción de un armazón protésico dental que tenga una densidad superior al 97%, más preferiblemente, más alta que el 99%, con arreglo al cual dicho armazón sea directamente producido de un material biocompatible utilizando una técnica de tratamiento selectivo de polvo con láser. Los armazones producidos de acuerdo con la presente invención comprenden al menos dos estructuras de ajuste para la instalación del armazón sobre un implante de soporte; más preferiblemente, el armazón comprende más de dos estructuras de ajuste, y aún más preferiblemente, más de 3. En una realización preferida, el tamaño medio de los espacios de separación o intersticios entre los planos de ajuste de las estructuras de ajuste de dicho armazón y los implantes de soporte es inferior a 40 !m.

En un segundo propósito, la presente invención proporciona una prótesis dental que comprende un armazón producido directamente utilizando una técnica de tratamiento selectivo de polvo con láser.

Descripción detallada de la invención

Definiciones El Tratamiento Selectivo de Polvo con Láser o SLPP (“Selective Laser Powder Processing”) se refiere a una técnica de fabricación por capas que permite generar partes complejas 3D, o en tres dimensiones, mediante la consolidación selectiva de sucesivas capas de material en polvo unas encimas de otras, utilizando energía térmica suministrada por un haz de láser enfocado. El SLPP incluye el tratamiento de diversos tipos de polvo con diferentes tipos de material (plástico, metal, cerámica) y composición de polvo (granos de polvo de un único componente, granos de polvo compuestos, mezcla de granos de polvo) . Diferentes mecanismos de unión pueden ser los responsables de la consolidación del polvo: sinterización de estado sólido, unión inducida químicamente, sinterización en fase líquida, fusión parcial, fusión total (véase la referencia más adelante) . La energía térmica suministrada por el haz de láser puede ser añadida al polvo en una segunda etapa, tras la deposición de una capa de polvo en la primera etapa, o bien la deposición y la consolidación del polvo pueden ser combinadas en una única etapa. El Tratamiento Selectivo de Polvo con Láser comprende, entre otras, las siguientes técnicas: sinterización selectiva con láser, fusión completa selectiva con láser y revestimiento con láser. Una visión global de técnicas de Tratamiento Selectivo de Polvo con Láser se ha presentado en la divulgación de J. P. Kruth et al.: “Binding mechanisms in selective laser sintering and selective laser melting” (Mecanismos de unión en la sinterización con láser selectiva y la fusión con láser selectiva) , Proceedings of 15th annual Solid Freeform Fabrication Symposium [Procedimientos del 15º Simposio Anual sobre Fabricación de Formas Libres Macizas], Austin, 2-4 de agosto de 2004.

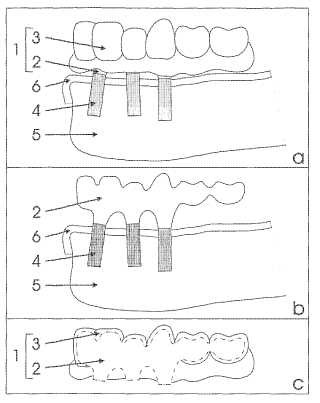

Leyendas en las figuras Figura 1: Prótesis basada en implantes: (a) Dibujo en una vista izquierda de un corte de la mandíbula inferior provista de una prótesis soportada por implantes; (b) Dibujo en una vista izquierda del armazón carente de dientes;

(c) Dibujo en una vista izquierda en transparencia del armazón. (1) Prótesis, (2) armazón, (3) dientes, (4) implantes orales, (5) hueso maxilar y (6) tejido blando.

Figura 2: Esquema que representa el diseño y la fabricación del armazón según el procedimiento clínico clásico.

Figura 3: Medición de la posición de los implantes: (A) Elementos de registro o encuadre montados en reproducciones de implante del modelo... [Seguir leyendo]

Reivindicaciones:

1. Un método para la producción de un armazón protésico dental, el cual comprende al menos dos estructuras de ajuste para la instalación del armazón sobre unos implantes de soporte y que tiene una densidad superior al 97%, de tal manera que cada una de dichas estructuras de ajuste se coloca en la posición de un implante, y de tal forma que dicho armazón es directamente producido utilizando una técnica de Tratamiento Selectivo de Polvo con Láser (SLPP) ;

en el cual se determina un ángulo empíricamente óptimo para minimizar los errores relacionados con la producción por capas, y

dicho armazón se coloca bajo un ángulo de inclinación, de tal modo que las pendientes de los planos de ajuste de las al menos dos estructuras de ajuste forman un ángulo, dentro del volumen de construcción, con dicho ángulo empíricamente óptimo,

dicho armazón se coloca de tal manera que, si es posible, todos dichos ángulos de las pendientes de los planos de ajuste difieren en menos de 10º, preferiblemente menos de 5º, con dicho ángulo empíricamente óptimo;

en el cual, en el caso de las estructuras de ajuste para las que el ángulo, dentro del volumen de construcción, de las pendientes de los planos de ajuste difiere más de 10º de dicho ángulo óptimo empíricamente determinado, dichas estructuras de ajuste se diseñan y producen de manera que comprenden material adicional que extiende o prolonga dichas estructuras de ajuste, de tal modo que la altura de este material adicional es más grande que el tamaño del espacio de separación o intersticio debido al efecto de escalera, de tal manera que, en una etapa de tratamiento ulterior, dicho material adicional es retirado con una herramienta para que así el plano de ajuste de la forma final del armazón ya no tenga escalones de escalera.

2. El método de acuerdo con la reivindicación 1, en el cual el armazón tiene una densidad mayor que el 99%.

3. El método de acuerdo con la reivindicación 1 o la reivindicación 2, en el cual el armazón se hace de un material biocompatible.

4. El método de acuerdo con la reivindicación 3, en el cual el material biocompatible es titanio puro, una aleación de titanio, una aleación de cobalto-cromo o un material cerámico.

5. El método de acuerdo con cualquiera de las reivindicaciones 1 a 4, que comprende las etapas de (i) obtener un modelo digital del armazón.

6. El método de acuerdo con cualquiera de las reivindicaciones 5, en el cual el modelo digital del armazón se obtiene diseñando manualmente un modelo físico del armazón y, subsiguientemente, digitalizando dicho modelo físico.

7. El método de acuerdo con cualquiera de las reivindicaciones 5, en el cual el modelo digital del armazón se obtiene:

(i) obteniendo la geometría del arco de los dientes, lo que comprende digitalizar datos sobre (a) la posición y la geometría de cada implante y de los dientes que quedan, sobre (b) la forma de la disposición de dientes, y sobre (c) la correspondencia o encaje calculado entre dichos elementos, y

(ii) diseñando el modelo digital del armazón con el uso de dicha geometría del arco de los dientes.

8. El método de acuerdo con la reivindicación 7, en el cual la determinación de la geometría del arco de los dientes comprende las siguientes etapas:

(i) medir la posición y la geometría de cada implante y de los dientes que quedan sobre un modelo físico de trabajo del hueso maxilar del paciente, de tal manera que dicho modelo de trabajo se prepara después de la instalación de los implantes en la boca del paciente,

(ii) preparar una disposición física de dientes sobre dicho modelo físico,

(iii) digitalizar dicha disposición física de dientes con el fin de obtener un modelo digital 3D, o en tres dimensiones, de los dientes, y

(iv) hacer corresponder matemáticamente las mediciones obtenidas en las etapas (i) y (iii) .

9. El método de acuerdo con la reivindicación 7, en el cual la determinación de la geometría del arco de los dientes comprende las siguientes etapas:

(i) planificar la instalación de los implantes en el hueso maxilar del paciente, utilizando una representación digitalizada del hueso maxilar y programación o software de planificación apropiado,

(ii) generar un modelo digital 3D, o en tres dimensiones, de los dientes mediante la selección y la colocación de dientes virtuales en la representación digitalizada del hueso maxilar,

(iii) deducir la geometría del arco de los dientes a partir de los datos digitalizados generados en las etapas (i) y (ii) .

10. Un método de acuerdo con cualquiera de las reivindicaciones 7 a 9, en el cual el diseño del modelo digital del 5 armazón comprende las siguientes etapas:

(i) obtener una representación digital de la superficie completa de diente de cada diente comprendido en el modelo digital 3D de los dientes,

(ii) calcular una reducción de cada superficie de diente comprendida en el modelo digital 3D de los dientes, a fin de determinar la geometría de las superficies requeridas sobre el armazón para soportar los dientes respectivos,

(iii) diseñar las estructuras de ajuste sobre el armazón digital utilizando los datos sobre las posiciones y geometrías de los implantes y de los dientes que quedan, y

(iv) diseñar la conexión o unión entre las estructuras de ajuste diseñadas y las superficies de soporte calculadas en la etapa (ii) , utilizando la correspondencia calculada entre los dos elementos de la geometría del arco de los dientes.

11. El método de acuerdo con cualquiera de las reivindicaciones 4 a 10, en el cual el armazón se coloca, dentro del 15 volumen de construcción del dispositivo de producción, con los planos de ajuste orientados hacia arriba.

12. El método de acuerdo con cualquiera de las reivindicaciones 4 a 11, en el cual la técnica de SLPP es la sinterización selectiva con láser.

13. El método de acuerdo con cualquiera de las reivindicaciones 4 a 11, en el cual la técnica de SLPP es la fusión total selectiva con láser.

14. El método de acuerdo con cualquiera de las reivindicaciones 4 a 11, en el cual la técnica de SLPP es el revestimiento selectivo con láser.

Patentes similares o relacionadas:

Implante dental, del 22 de Julio de 2020, de Nordin, Peter: Un implante dental configurado para anclarse en un maxilar para soportar una prótesis dental, que comprende un miembro envolvente que […]

Instrumento quirúrgico de mano, y una herramienta y un dispositivo de protección, del 15 de Julio de 2020, de Zastrow, Frank: Dispositivo quirúrgico dental de mano con una herramienta móvil , en donde se forma una zona de trabajo en un extremo distal de la herramienta y en donde […]

Películas de proteína de múltiples capas, métodos de preparación y dispositivos de suministro de fármacos e implantes biomédicos que emplean las películas, del 15 de Julio de 2020, de AddBIO AB: Un implante biomédico que comprende un sustrato de implante y una película de proteína de múltiples capas en al menos una porción de la superficie del sustrato de implante, […]

Implante dental poroso, del 15 de Julio de 2020, de Joint Stock Company "altimed": Un implante dental que tiene una zona porosa metálica biológicamente compatible para el contacto con el hueso y un asiento para la prótesis dental, […]

Implante modular con una porción porosa sujeta, del 8 de Julio de 2020, de Zimmer Dental Inc: Un sistema de implante dental modular que comprende: una cabeza configurada para soportar una prótesis dental, […]

Sistema de implante dental, del 1 de Julio de 2020, de Sonnleitner, Dietmar: Un sistema de implante dental para la regeneración ósea de un sitio de defecto óseo de una mandíbula que incluye - un implante que se ancla […]

Herramienta de autoinjerto con un perfil acanalado mejorado y procedimientos de uso, del 1 de Julio de 2020, de HUWAIS IP HOLDING LLC: Un osteótomo giratorio , que comprende: una espiga que establece un eje longitudinal de rotación; un cuerpo que se extiende desde dicha espiga […]

La combinación de un modelo físico de una dentadura de un paciente y un análogo de implante alargado, y un método para hacer un modelo físico de una dentadura, del 1 de Julio de 2020, de Elos Medtech Pinol A/S: La combinación de un modelo físico de una dentadura de un paciente y un análogo de implante alargado para su inserción en dicho modelo físico para simular […]