Procedimiento de detección automática de defectos en bombas de inyección de alta presión mediante análisis de ruido acústico.

Procedimiento de detección automática de defectos en bombas de inyección de alta presión mediante análisis de ruido acústico,

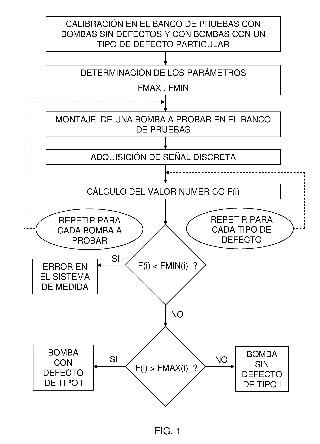

que permite detectar un tipo de defecto particular conocido de la forma siguiente:

- se adquiere mediante un micrófono una señal discreta de la amplitud del ruido acústico emitido por la bomba;

- se calcula un valor numérico F igual a la integración discreta de f[m] entre L y U, donde:

f[m] es una transformada de Fourier discreta de la señal discreta adquirida; L y U son unos valores de frecuencia inferior y superior preestablecidos y específicos para el tipo de defecto particular;

- se compara F con un umbral superior FMAX obtenido a partir de ensayos de calibración realizados previamente en bombas sin defectos y en bombas con el tipo de defecto particular, de manera que si F es superior a FMAX la bomba presenta dicho tipo de defecto particular.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201130992.

Solicitante: DELPHI DIESEL SYSTEMS S.L.

Nacionalidad solicitante: España.

Inventor/es: RODRIGUEZ,Francis.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F04B51/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F04 MAQUINAS DE LIQUIDOS DE DESPLAZAMIENTO POSITIVO; BOMBAS PARA LIQUIDOS O PARA FLUIDOS COMPRESIBLES. › F04B MAQUINAS DE DESPLAZAMIENTO POSITIVO PARA LIQUIDOS; BOMBAS (máquinas para líquidos o bombas, de tipo pistón rotativo u oscilante F04C; bombas de desplazamiento no positivo F04D; bombeo de fluido por contacto directo con otro fluido o por utilización de la inercia del fluido para bombear F04F). › Ensayo de máquinas, bombas o instalaciones de bombeo.

- G01M13/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01M ENSAYO DEL EQUILIBRADO ESTATICO O DINAMICO DE MAQUINAS O ESTRUCTURAS; ENSAYO DE ESTRUCTURAS O APARATOS, NO PREVISTOS EN OTRO LUGAR. › Ensayos de partes de la máquina.

Fragmento de la descripción:

Campo de la invención La invención se sitúa en el campo de los procedimientos de detección de defectos en máquinas rotativas mediante el tratamiento y análisis del ruido acústico emitido por las mismas.

Más concretamente, la invención se refiere a un procedimiento de detección automática de defectos en bombas de inyección de alta presión mediante análisis de ruido acústico, del tipo que comprende las etapas de: -adquirir mediante un micrófono, situado en un punto cercano a una bomba de inyección de alta presión, una señal discreta en el dominio del tiempo de la amplitud del ruido acústico captado por dicho micrófono; -realizar una detección automática, a partir de un análisis de dicha señal discreta adquirida, de un defecto en dicha bomba.

Estado de la técnica

El solicitante es fabricante de bombas de inyección de alta presión, en concreto bombas de alta presión destinadas a un sistema de inyección de combustible de tipo "Common-Rail" para motores Diesel de inyección directa. El proceso de fabricación de estas bombas comprende una fase de control de calidad en la que se controlan diversos parámetros de funcionamiento de la bomba, como por ejemplo caudal, presión y temperatura. Aunque estos controles permiten detectar la mayoría de los defectos de fabricación, puede ocurrir que una bomba presente un defecto que no altere significativamente los parámetros de funcionamiento que han sido controlados y por lo tanto dicho defecto no sea detectado durante el control de calidad. La experiencia demuestra que a menudo, en estos casos, una vez que la bomba ha sido instalada en el motor de un vehículo emite un ruido extraño que es percibido por el usuario y que provoca una operación de mantenimiento del vehículo y el retorno de la bomba a la planta. En la mayoría de los casos, estos defectos consisten en una mecanización deficiente de algún componte de la bomba o bien en alguna imprecisión en el montaje de algún componente. Pese a que estos casos son extremadamente raros, el hecho de que en la industria del automóvil se exija un estándar de calidad muy elevado, de "cero defectos", justifica que se empleen medios adicionales con el fin de detectar dichos defectos antes de que la bomba salga de fábrica. Puesto que, como se ha dicho, estos defectos suelen provocar un ruido que es percibido como anómalo por el usuario final, una solución lógica para implementar unos medios adicionales de control en fábrica consiste en analizar el sonido emitido por la bomba en funcionamiento.

Existen diversas técnicas para comprobar el correcto funcionamiento de máquinas rotativas mediante la captación y análisis del sonido emitido por éstas. Una primera técnica consiste en combinar la detección de sonido con una medida de la velocidad de rotación del eje, o de la posición angular, y analizar la primera con respecto a la segunda. Una segunda técnica se basa en comparar señales de sonido captadas en lugares diferentes de la máquina, simultáneamente o con un desfase, y analizar estas señales unas con respecto a otras. Una tercera técnica se basa en captar una señal de sonido y analizar su estructura o sus propiedades comparándolas con las de una señal de sonido conocida correspondiente a una máquina sin defectos. Usualmente se utilizan transformadas de Fourier o similares para transformar la señal en el dominio del tiempo en una señal en el dominio de la frecuencia, además de realizar otros tratamientos de la señal, y se compara el espectro de frecuencia obtenido con el espectro correspondiente a una máquina sin defectos.

Dentro de la mencionada tercera técnica son especialmente interesantes, por la facilidad de uso que pueden ofrecer, los procedimientos que aplican el principio de obtener un valor numérico a partir de la señal de sonido y compararlo con un umbral predeterminado. Los documentos JP10048037A, JP03100428A, JP63309824A Y JP61 095218A divulgan unos procedimientos de este tipo. Es de resaltar que estos procedimientos se limitan a comparar el sonido emitido por la máquina en funcionamiento con un sonido de referencia de una máquina sin defectos, con lo cual permiten detectar un funcionamiento anómalo de la máquina pero no permiten determinar si éste se debe a un tipo de defecto concreto.

Sumario de la invención La invención tiene como finalidad proporcionar un procedimiento de detección automática de defectos en bombas de inyección de alta presión mediante análisis de ruido acústico, del tipo indicado al principio y basado en el principio de obtener un valor numérico a partir de la señal de sonido para compararlo con un umbral predeterminado, de manera que dicho procedimiento pueda ser implementado de forma fácil y rápida en una instalación de producción de bombas y sea capaz de detectar de forma discriminada diferentes tipos de defecto que no perturban los parámetros de funcionamiento de las bombas y que por lo tanto no son detectados por los controles de calidad habituales.

Esta finalidad se consigue mediante un procedimiento de detección automática de defectos en bombas de inyección de alta presión mediante análisis de ruido acústico, del tipo indicado al principio, caracterizado porque la detección automática de un defecto en la bomba se aplica a la detección de un tipo de defecto particular conocido y se realiza de la forma siguiente: se calcula un valor numérico F representativo de la señal discreta adquirida, mediante la fórmula (1) :

u F If[m] (1)

m=L

donde:

f[m] es una transformada de Fourier discreta de la señal discreta adquirida;

L y U son respectivamente un valor de frecuencia inferior y un valor de frecuencia superior preestablecidos y específicos para dicho tipo de defecto particular; -y se compara dicho valor numérico F representativo con un valor umbral superior FMAX obtenido a partir de ensayos de calibración realizados previamente en bombas sin defectos y en bombas con dicho tipo de defecto particular, de manera que si dicho valor numérico F representativo es superior a dicho valor umbral superior FMAX se concluye automáticamente que la bomba presenta dicho tipo de defecto particular.

Como se verá en los ejemplos de realización descritos más adelante, este procedimiento según la invención presenta una gran facilidad de aplicación y permite detectar discriminadamente y de de forma eficaz unos defectos conocidos en las bombas de inyección de alta presión.

En unas formas de realización preferidas, dicho valor umbral superior FMAX se calcula en función de los parámetros siguientes: -X: media aritmética de los valores numéricos F representativos obtenidos mediante la fórmula (1) en ensayos de calibración realizados previamente en una pluralidad de bombas sin defectos;

-Y: valor mínimo de los valores numéricos F representativos obtenidos mediante la fórmula (1) en una pluralidad de ensayos de calibración realizados previamente en una bomba con dicho tipo de defecto particular;

siendo dicho valor umbral superior FMAX el resultado de una función que da un valor intermedio entre dichos parámetros X, Y.

Asimismo, el procedimiento según la invención comprende preferentemente un sistema para detectar errores en la detección, en el cual: -se compara el valor numérico F representativo con un valor umbral inferior FMIN

obtenido a partir de ensayos de calibración realizados previamente en bombas sin defectos, de manera que si dicho valor numérico F representativo es inferior a dicho valor umbral inferior FMIN se concluye automáticamente que se ha producido un error en el sistema de detección y se emite una señal de alarma.

En unas formas de realización preferidas dicho valor umbral inferior FMIN es una fracción del valor medio de los valores numéricos F representativos obtenidos mediante la fórmula (1) en ensayos de calibración realizados previamente en bombas sin defectos.

Preferentemente, el procedimiento según la invención se realiza instalando la bomba en un banco de pruebas en el que se han realizado previamente los ensayos de calibración con bombas sin defectos y con bombas con el defecto particular.

En una forma de realización ventajosa, la detección automática de un defecto en la bomba se repite para diferentes tipos de defecto particulares a partir de la misma señal discreta adquirida.

La invención también abarca otras características de detalle ilustradas en la descripción detallada de una forma de realización de la invención y en las figuras que la acompañan.

Breve descripción de los dibujos

Las ventajas y características de la invención se aprecian a partir de la siguiente descripción en la que, sin ningún carácter limitativo, se relata una forma...

Reivindicaciones:

1. Procedimiento de detección automática de defectos en bombas de inyección de alta presión mediante análisis de ruido acústico, que comprende las etapas de:

-adquirir mediante un micrófono, situado en un punto cercano a una bomba de inyección de alta presión, una señal discreta en el dominio del tiempo de la amplitud del ruido acústico captado por dicho micrófono; -realizar una detección automática, a partir de un tratamiento y análisis de dicha señal discreta adquirida, de un defecto en dicha bomba;

caracterizado porque dicha detección automática de un defecto en la bomba se aplica a la detección de un tipo de defecto particular conocido y se realiza de la forma siguiente:

-se calcula un valor numérico F representativo de dicha señal discreta adquirida, mediante la fórmula (1) : u

F [, ![m] (1)

m=L

donde: f[m] es una transformada de Fourier discreta de dicha señal discreta adquirida; L y U son respectivamente un valor de frecuencia inferior y un valor de frecuencia superior que son específicos para dicho tipo de defecto particular y que han sido determinados previamente en una etapa de tipificación de defectos en la que se compara una distribución de frecuencias obtenida de una bomba con dicho tipo de defecto particular y una distribución de frecuencias obtenida de una bomba sin defectos, se identifican los picos de frecuencia anómalos, presentes en la primera y ausentes en la segunda, y se escoge dichos valores L y U de modo que el rango de frecuencias delimitado por éstos sea lo más estrecho posible y comprenda dichos picos de frecuencia anómalos;

-y se compara dicho valor numérico F representativo con un valor umbral superior FMAX obtenido a partir de ensayos de calibración realizados previamente en bombas sin defectos y en bombas con dicho tipo de defecto particular, siendo dicho valor umbral superior FMAX una función de valores numéricos F representativos obtenidos mediante la fórmula (1) en ensayos de calibración realizados en bombas sin defectos y en bombas con dicho tipo de defecto particular; de manera que si dicho valor numérico F representativo es superior a dicho valor umbral superior FMAX se concluye automáticamente que la bomba presenta dicho tipo de defecto particular.

2. Procedimiento según la reivindicación 1, caracterizado porque dicho valor umbral superior FMAX se calcula en función de los parámetros siguientes: -X: media aritmética de los valores numéricos F representativos obtenidos mediante la fórmula (1) en ensayos de calibración realizados previamente en una pluralidad de bombas sin defectos;

-Y: valor mínimo de los valores numéricos F representativos obtenidos mediante la fórmula (1) en una pluralidad de ensayos de calibración realizados previamente en una bomba con dicho tipo de defecto particular;

siendo dicho valor umbral superior FMAX el resultado de una función que da un valor intermedio entre dichos parámetros X, Y.

3. Procedimiento según las reivindicaciones 1 ó 2, caracterizado porque:

-se compara dicho valor numérico F representativo con un valor umbral inferior FMIN obtenido a partir de ensayos de calibración realizados previamente en bombas sin defectos, de manera que si dicho valor numérico F representativo es inferior a dicho valor umbral inferior FMIN se concluye automáticamente que se ha producido un error en el sistema de detección y se emite una señal de alarma.

4. Procedimiento según la reivindicación 3, caracterizado porque dicho valor umbral inferior FMIN se calcula como una fracción del valor medio de los valores numéricos F representativos obtenidos mediante la fórmula (1) en ensayos de calibración realizados previamente en bombas sin defectos.

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 4, caracterizado porque se realiza instalando dicha bomba en un banco de pruebas en el que se han realizado previamente dichos ensayos de calibración con bombas sin defectos y con bombas con el tipo de defecto particular.

6. Procedimiento según una cualquiera de las reivindicaciones 1 a 5, caracterizado porque dicha detección automática de un defecto en la bomba se repite para diferentes tipos de defecto particulares, a partir de la misma señal discreta adquirida.

CALIBRACiÓN EN EL BANCO DE PRUEBAS CON BOMBAS SIN DEFECTOS Y CON BOMBAS CON UN TIPO DE DEFECTO PARTICULAR

DETERMINACiÓN DE LOS PARÁMETROS

FMAX, FMIN

DE PRUEBAS ADQUISICiÓN DE SEÑAL DISCRETA

- -----------------------------------------,

CÁLCULO DEL VALOR NUMÉRICO F (i)

FIG.1

X

xx\;

x x

x x x

Xx

>Yx

x

x

FMAX (1 )

----o o

o

FIG.3

Patentes similares o relacionadas:

Medio de almacenamiento informático, producto de programa informático, y método y dispositivo para monitorizar el mal funcionamiento de una turbina eólica, del 1 de Enero de 2020, de BEIJING GOLDWIND SCIENCE & CREATION WINDPOWER EQUIPMENT CO., LTD: Método para monitorizar una falla de un grupo electrógeno eólico, que comprende: realizar identificación de falla en un componente en el grupo electrógeno […]

Método y dispositivo para controlar la calidad, particularmente la rigidez y la fase, de una articulación hidroelástica, del 15 de Marzo de 2019, de Anvis SD France SAS: Método para controlar la calidad, particularmente la rigidez y la fase, de una articulación destinada a conectar otras dos piezas filtrando la transmisión de vibraciones […]

Procedimiento y aparato para probar una característica de seguridad de parada automática de una sierra rotativa, del 27 de Febrero de 2019, de UL LLC: Un aparato de prueba configurado para probar un mecanismo de parada de una sierra , comprendiendo el aparato de prueba :

un brazo de soporte amovible […]

Procedimiento y aparato para probar una característica de seguridad de parada automática de una sierra rotativa, del 27 de Febrero de 2019, de UL LLC: Un aparato de prueba configurado para probar un mecanismo de parada de una sierra , comprendiendo el aparato de prueba :

un brazo de soporte amovible […]

Vehículo climatizador con túnel de viento y método para el ensayo dinámico de componentes de vehículo, del 8 de Noviembre de 2018, de IAV GMBH: Vehículo climatizador para ensayar un componente de vehículo en condiciones climáticas definidas, en donde el vehículo climatizador […]

Una caja de engranajes epicicloidal y una turbina eólica que comprende al menos una caja de engranajes epicicloidal, del 13 de Junio de 2018, de VESTAS WIND SYSTEMS A/S: Una caja de engranajes epicicloidal que comprende una carcasa de caja de engranajes, una o más partes de la caja de engranajes […]

Aparato y procedimiento para analizar la condición de una máquina con una parte rotativa, del 7 de Junio de 2017, de S.P.M. Instrument AB: Un aparato para analizar la condición de una máquina que tiene una parte rotativa con una velocidad de rotación (fROT), que comprende: un primer sensor […]

Sensor de cadena de reluctancia así como procedimiento para medir el alargamiento de cadena, del 29 de Junio de 2016, de iwis antriebssysteme GmbH & Co. KG: Sensor de cadena con al menos una bobina , caracterizado por que está previsto al menos un primer sensor de reluctancia , el primer sensor de reluctancia […]

Máquina de ensayo de válvulas y procedimiento asociado, del 20 de Junio de 2016, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Máquina de ensayo de válvulas y procedimiento asociado. La presente invención se refiere a una máquina de ensayo de válvulas, en concreto ensayos de estanqueidad, ciclos […]