Procedimiento de preparación de una preforma.

Un procedimiento para preparar una preforma que comprende las etapas de:

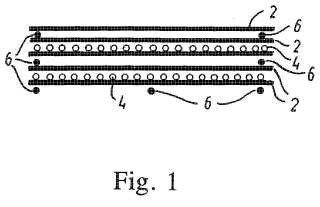

-proporcionar capas de fibras (2)

- proporcionar una resina (4) en contacto con al menos una de las capas de fibras (2), caracterizado porque

- se proporciona un adhesivo (6) entre dichas capas de fibras (2) para inmovilizar al menos parcialmente las fibras;

- las capas de fibras (2) son estopas de fibras orientadas;

- la etapa de proporcionar capas de estopas de fibras comprende proporcionar una capa de fibras fuera del borde de una capa de fibras precedente a lo largo de una pluralidad de bordes respectivos (20; 22) de la preforma, realizando por tanto partes estrechadas a lo largo de los bordes respectivos (20; 22) de la preforma.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07022393.

Solicitante: VESTAS WIND SYSTEMS A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: Hedeager 44 8200 Aarhus N DINAMARCA.

Inventor/es: BECH, ANTON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29C70/20 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en una sola dirección, p. ej. mechas u otras fibras paralelas.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

PDF original: ES-2377536_T3.pdf

Fragmento de la descripción:

Procedimiento de preparación de una preforma CAMPO TÉCNICO DE LA INVENCIÓN

La invención se refiere a materiales compuestos reforzados con fibra. En particular, la invención se refiere a un material semielaborado que comprende una resina y varias láminas de estopas de fibras.

ANTECEDENTES DE LA INVENCIÓN

En la técnica anterior son conocidas preformas que comprenden resina y fibras.

La patente de EE.UU. 6.139.942 desvela una preforma con una pila de tela parcialmente impregnada y tela no impregnada. Las capas de esta pila pueden deslizarse antes del curado y, por tanto, pueden ser difíciles de manipular. Para evitar esto, se sugiere usar un pespunte con pliegues transversales, sin embargo, este procedimiento es tedioso y puede introducir restricciones no deseadas en la forma de la pila durante el curado.

La patente EP 0 475 883 también desvela una preforma con diversas capas de fibras orientadas. Sin embargo, la preforma requiere la infusión de una resina para el curado, lo que puede ser laborioso y evitar hasta cierto punto la reorganización de las fibras y de la resina durante el curado.

El documento WO 02/090089 desvela un material de moldeo que tiene una estructura de ventilación en las capas de resina, por otro lado, continuas. La estructura de ventilación se diseña de modo que permita que se elimine el gas del material de moldeo durante el procesamiento en el plano de la resina y/o en el plano del material de refuerzo. A medida que aumenta el plano horizontal del material de moldeo, esto se convertirá en una forma aún menos segura de eliminar el gas del material de moldeo debido al aumento del riesgo de obstrucciones durante el procesamiento.

El documento EP 0 033 224 que desvela las características del preámbulo de la reivindicación 1 se refiere a un material para formar estructuras reforzadas con fibra con una resina termoplástica. La resina termoplástica se proporciona pasando las fibras por un baño con la resina termoplástica o mezclando fibras secas con fibras termoplásticas y calentando el conjunto. A partir de estas fibras recubiertas se forma una tela por tejeduría plana o de punto. La descripción enseña específicamente en contra del uso de resinas termoendurecibles.

El documento EP 1 145 841 se refiere a un material que consiste en “capas de manojos de fibras”. Cada capa de haces de fibras consiste en haces de fibras aparentemente completamente humedecidos y resina termoendurecible y las capas individuales están orientadas de manera que las fibras de capas diferentes estén orientadas de forma diferente.

El documento DE 198 09 264 refiere a un material que consiste en varias capas de fibras, teniendo cada capa una orientación individual, y un adhesivo termofusible. Los adhesivos termofusibles preferidos y sólo descritos son adhesivos termoplásticos (Schmelzklebergebilde aus thermoplastischem Polymermaterial, pág. 3, l. 3-7) .

OBJETOS DE LA INVENCIÓN

Es un objeto de la invención proporcionar una preforma que pueda usarse para fabricar materiales compuestos reforzados y que posea una buena reproductibilidad, baja porosidad y buenas propiedades físicas.

Es un objeto adicional de la invención proporcionar un procedimiento de producción de una preforma que se pueda adaptar al procesamiento automatizado.

DESCRIPCIÓN DE LA INVENCIÓN

Los objetos anteriores y otros se realizan mediante la invención como se describe y explica en las figuras, realizaciones preferidas y reivindicaciones.

Una preforma es un material compuesto que comprende fibras y, siempre que no se especifique lo contrario, una resina no curada. Las fibras se proporcionan en capas de estopas de fibras orientadas. Las estopas de fibras presentan ventajas sobre las fibras preimpregnadas, ya que las fibras individuales están menos unidas y, por tanto, pueden reorganizarse más fácilmente durante el posterior procesamiento. Además, las estopas de fibras tienen ventajas sobre las fibras preimpregnadas en que se pueden proporcionar a la preforma con mayor libertad, el precio es más bajo y, además, la cantidad de residuos puede ser menor. La invención proporciona una preforma que comprende una resina y al menos dos capas de haces de estopas orientadas, sin embargo, la ventaja de utilizar un procedimiento según la presente invención aumentará si aumenta el número de capas de estopas de fibras orientadas. Por tanto, la preforma comprende preferiblemente al menos tres capas de estopas de fibras orientadas. Dentro del alcance de la invención, puede utilizarse un número mayor de capas como, por ejemplo, 4, 5, 8, 10, 15, 20, 50, 100 o más capas.

Además de las fibras y de la resina, una preforma puede contener, por ejemplo, uno o más materiales de carga (por ejemplo, un material inerte barato) y/o disolventes y/o diluyentes y/o agentes reológicos y/o un agente para ajustar la viscosidad.

Las capas de fibras orientadas son estopas de fibras opuestas a las fibras preimpregnadas, ya que esto proporciona un grado más elevado de libertad de diseño y permitirá una menor viscosidad y movilidad de las fibras durante el procesamiento posterior de una preforma, por ejemplo, en la preconsolidación o curado. Además, las preformas preparadas a partir de estopas de fibras son ventajosas sobre las preformas preparadas a partir de fibras preimpregnadas porque el coste de producción es menor así como, normalmente, la cantidad de residuos es menor. Las estopas de fibras son manojos de un número elevado de fibras individuales, por ejemplo, miles, decenas de miles o cientos de miles de fibras. Las estopas de fibras preimpregnadas son estopas de fibras al menos parcialmente impregnadas.

Se puede teorizar que la resistencia de un material compuesto depende, entre otros aspectos, de la resistencia de la interfaz entre las fibras y el material de la matriz (es decir, la resina curada) . Conforme aumenta la rigidez de la fibra, también aumenta la sensibilidad de la resistencia de la interfaz. La presencia de porosidad puede debilitar la interfaz, pero el efecto real de la porosidad depende, por ejemplo, de la colocación y el tamaño de los poros. En general, cuanto más grandes sean los poros y mayor sea la cantidad de ellos, peor. Otro aspecto es el humedecimiento de las fibras. La dificultad para obtener un buen humedecimiento de las fibras aumenta conforme disminuye el diámetro de la misma. Los procedimientos y productos de la presente invención son especialmente ventajosos para preformas que comprenden fibras finas y rígidas como, por ejemplo, fibras de carbono, sin embargo, estos procedimientos y productos también son superiores a los de la técnica anterior cuando se han usado otros tipos de fibras como refuerzo tales como, por ejemplo, fibras de vidrio, fibras de aramida, fibras sintéticas (por ejemplo, fibras acrílicas, de poliéster, PAN, PET, PE, PP o PBO) , biofibras (por ejemplo, fibras de cáñamo, yute, celulosa, etc.) , fibras minerales (por ejemplo, RockwoolTM) , fibras metálicas (por ejemplo, acero, aluminio, latón, cobre, etc.) o fibras de boro.

Tradicionalmente, el gas incluido en la preforma previamente y durante el curado se eliminaba tradicionalmente siguiendo la dirección de las fibras, es decir, en el plano de la capa de resina. Por tanto, cuanto mayor sea la estructura, más tendrá que viajar el gas para salir de la misma. Por tanto, el riesgo de que el gas quede atrapado dentro de la estructura curada aumenta con el tamaño de la misma. Parece que el problema del gas atrapado es especialmente pronunciado cuando el refuerzo está compuesto de fibras unidireccionales. Puede especularse que esto es debido al empaquetamiento tan cercano de las fibras, lo que puede producirse en algunas áreas de un material compuesto reforzado por fibras unidireccionales. Sin embargo, los problemas con respecto al gas atrapado también pueden presentarse en otro tipo de orientaciones de la fibra, por ejemplo, orientaciones biaxiales o aleatorias, y la idea inventiva de la presente invención supone, por tanto, una ventaja para cualquier tipo de orientación, incluso si la ventaja es mayor cuando se utiliza una orientación unidireccional de la fibra.

Por gas se hace referencia en este documento, al aire atmosférico atrapado, así como a productos gaseosos, subproductos y materiales de partida relacionados con el procedimiento de preparación.

Las fibras pueden ser una mezcla de más de un tipo de fibras. Por ejemplo, puede usarse una combinación de fibras de vidrio y fibras de... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para preparar una preforma que comprende las etapas de: -proporcionar capas de fibras (2)

- proporcionar una resina (4) en contacto con al menos una de las capas de fibras (2) ,

caracterizado porque

- se proporciona un adhesivo (6) entre dichas capas de fibras (2) para inmovilizar al menos parcialmente las fibras;

- las capas de fibras (2) son estopas de fibras orientadas;

- la etapa de proporcionar capas de estopas de fibras comprende proporcionar una capa de fibras fuera del borde de una capa de fibras precedente a lo largo de una pluralidad de bordes respectivos (20; 22) de la preforma, realizando por tanto partes estrechadas a lo largo de los bordes respectivos (20; 22) de la preforma.

2. Un procedimiento según la reivindicación 1, en el que la resina (4) se proporciona para formar una capa o capas no continuas.

3. Un procedimiento según la reivindicación 1, en el que la resina (4) se proporciona como capas continuas y en la que se han introducido orificios pasantes.

4. Un procedimiento según la reivindicación 3, en el que los orificios pasantes se han introducido mediante perforación.

5. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que la resina (4) se proporciona como partículas sólidas o semisólidas.

6. Un procedimiento según cualquiera de las reivindicaciones 1 -4, en el que la resina (4) se proporciona como líquido.

7. Un procedimiento según la reivindicación 6, en el que la resina (4) se proporciona para formar un patrón orientado o aleatorio de una línea, varias líneas o puntos.

8. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que el adhesivo se proporciona en capas no continuas.

9. Un procedimiento según la reivindicación 8, en el que el adhesivo se proporciona en líneas que tienen un ángulo con respecto a una orientación de las fibras (2) .

10. Un procedimiento según la reivindicación 9, en el que el ángulo es aproximadamente 90º con respecto a una orientación de las fibras (2) .

11. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que la resina (4) es principalmente una resina termoendurecible.

12. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que las capas de fibras son estopas de fibras unidireccionalmente orientadas (2) y la orientación de las fibras es sustancialmente la misma en las capas de fibras.

13. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que la parte estrechada de la preforma comprende partes estrechadas (20; 22) que se extienden a lo largo de los bordes de la preforma en la dirección principal de las fibras y en una dirección que es ortogonal a la dirección principal de las fibras, respectivamente.

14. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que la preforma está conformada para tener un plano horizontal cuadrangular que tiene al menos dos ángulos diferentes de 90º o un plano horizontal trapezoidal o triangular.

15. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que el procedimiento comprende además la preconsolidación para formar una preforma preconsolidada.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]