Procedimiento de moldeo en autoclave.

Un procedimiento de moldeo en autoclave para moldear un material compuesto (13) formado por un sustrato de fibra y una matriz de una resina termoendurecible o una resina termoplástica disponiendo el material compuesto en una bolsa de vacío (15) y después en una cámara de moldeo (1) y calentando y presurizando el mismo que comprende:

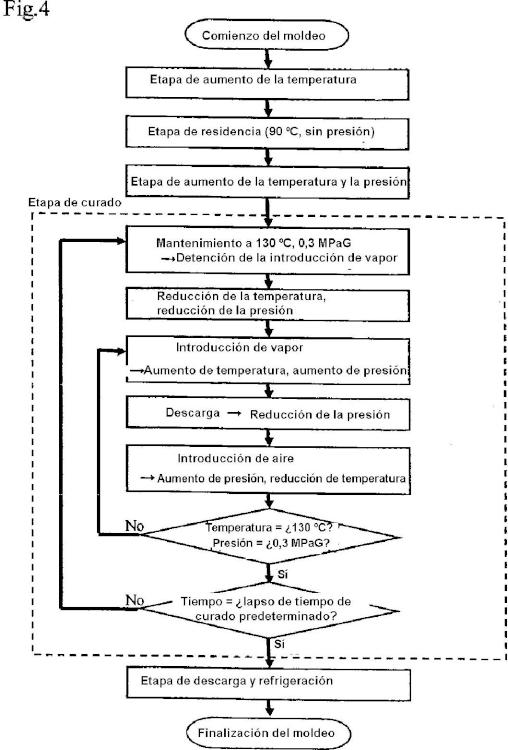

una etapa de suministro a la cámara de moldeo (1) de vapor saturado que tiene una temperatura predeterminada necesaria para el material compuesto (13) como fuente de calor y fuente de presurización predeterminada, una etapa de suministro a la cámara de moldeo (1) del aire, nitrógeno o gas mixto formado por los mismos que tiene una presión predeterminada superior a la presión de vapor saturado como fuente de presurización superpuesta complementaria necesaria para el moldeo, y

una etapa de curado mediante el suministro controlado del vapor saturado y el aire, nitrógeno o el gas mixto formado por los mismos que tiene la presión predeterminada, controlando al menos la temperatura o la presión de modo que en el interior de la cámara de moldeo (1) pueda mantenerse a la temperatura predeterminada y a la presión necesaria para el material compuesto (13).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11182673.

Solicitante: Kabushiki Kaisha Ashida Seisakusho.

Nacionalidad solicitante: Japón.

Dirección: 3-16, Shinomiya 5-chome, Kadoma-shi Osaka-fu Osaka 571-0017 JAPON.

Inventor/es: ASHIDA,TAKESHI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00).

- B29C35/02 B29C […] › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C43/12 B29C […] › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › utilizando sacos que rodean el material a moldear.

- B29C70/44 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

PDF original: ES-2497194_T3.pdf

Fragmento de la descripción:

Procedimiento de moldeo en autoclave Campo de la técnica La presente invención se refiere a un procedimiento de moldeo en autoclave para un producto moldeado de un material compuesto usado en aviones, automóviles y otras industrias generales.

Antecedentes de la invención Un producto moldeado que tiene una forma de sección transversal pretendida se ha obtenido convencionalmente mediante el procedimiento conocido en el que un material compuesto con forma de lámina, es decir, un material preimpregnado fabricado mediante impregnación de un material de refuerzo tal como una fibra de carbono, una fibra de aramida o una fibra de vidrio, con una resina termoendurecible denominada matriz tal como una resina epoxi o una resina fenólica, se calienta y se conforma a presión.

Estas fibras se conforman en capas de fibras en forma de placas. Una pluralidad de capas de fibras se lamina para formar el material compuesto de modo que las fibras de la capas estén dispuestas en diferentes direcciones. Haciendo esto puede obtenerse un producto ligero en peso y fuerte, ya que la fibra de carbono, la fibra de vidrio, etc., tienen un coeficiente de elasticidad elevado, y el producto se usa ampliamente en aviones, automóviles y otras industrias generales.

El material compuesto que incluye la resina termoendurecible como matriz tiene un comportamiento que es blando a temperaturas ambiente y se cura de forma reactiva calentando a una temperatura predeterminada.

Una de las tecnologías para moldear el material compuesto es la tecnología en la que se usa un aparato de prensado en caliente. Según esta tecnología, el material compuesto se dispone entre un molde metálico superior y un molde metálico inferior a modo de sándwich tal como se muestra en la Fig. 14. El material compuesto, después, se calienta y se presuriza en base al gráfico patrón de la Fig. 15 para controlar la temperatura y la presión con el transcurso del tiempo. Cuando se ha finalizado la curación de la resina, se obtiene un producto moldeado que tiene una forma de sección transversal predeterminada tal como se muestra en la Fig. 14. Los moldes metálicos tienen generalmente calentadores eléctricos o bobinas especializadas en los mismos para calentar el material. Los moldes metálicos se calientan mediante conducción térmica o inducción electromagnética y el calor se usa para el moldeo.

El material compuestos está formado de una fibra de carbono, una fibra de aramida o similares y la resina se denomina matriz, como se ha mencionado anteriormente. Tomando como ejemplo una resina epoxi, cuando se calienta a aproximadamente 90-100 º C, temperatura a la que la viscosidad de la resina es la más baja, la resina que tiene viscoelasticidad a una temperatura ambiente alcanza un punto de reblandecimiento y la fluidez aumenta. Manteniendo la temperatura, el aire contenido en el material y el aire confinado entre las capas laminadas se expulsa y no se deja un hueco denominado vacío en el producto. Esta etapa se denomina etapa de residencia.

Después de finalizar esta etapa, el material compuesto se calienta en continuo a una temperatura predeterminada y, simultáneamente, se comienza con la presurización para obtener una presión predeterminada. La presión se aumenta de modo que pueda alcanzarse una presión predeterminada un poco antes de obtener la temperatura predeterminada, y la temperatura predeterminada y la presión se mantienen. El curado comienza a la temperatura predeterminada y la temperatura se mantiene hasta completar el curado. Normalmente, el curado se completa en aproximadamente una hora. La velocidad de aumento de la temperatura varía en función del espesor total del material laminado. Para ser específicos, cuanto mayor sea el espesor del material, más lento será el aumento de temperatura. Cuando la temperatura aumenta rápidamente al calentar el material, se causa una variación en la temperatura y, por lo tanto, se causa una variación en el estado de curado. Además, la variación en el estado de curado puede causar fracturas debido a la falta de resistencia. La velocidad del aumento de temperatura se determina en base a la experiencia, experimentos, etc. Como para la velocidad de aumento de la presión, solo es necesario aumentar la presión de modo que la curva de presión alcance la presión predeterminada un poco antes de que la temperatura alcance la temperatura predeterminada.

El perfil de presión mencionado anteriormente solo es un ejemplo en el que la presión comienza a aumentar después de la etapa de residencia. No obstante, la presión puede aumentarse al mismo tiempo que la etapa de residencia o antes de la etapa. Además, la etapa de residencia misma puede omitirse.

Un producto moldeado de un material compuesto de este tipo también puede obtenerse mediante un procedimiento de moldeo en autoclave además de con el procedimiento mencionado anteriormente que usa el aparato de prensado en caliente.

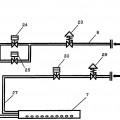

Según el procedimiento de moldeo en autoclave, el material compuesto se dispone en una cámara de moldeo. Después, se suministra aire presurizado, nitrógeno o gas mixto formado por los mismos, y el material compuesto se calienta a una temperatura predeterminada con un medio de calentamiento y se presuriza para el moldeo.

En esta ocasión, el aire calentado se hace circular en la cámara de moldeo de modo que el calor se aplique uniformemente al material compuesto.

Los documentos siguientes se enumeran como tecnologías convencionales relacionadas con el aparato de prensado en caliente mencionado anteriormente y el procedimiento de moldeo en autoclave.

(Documento 1) Publicación de patente no examinada Nº 2010-115822

(Documento 2) Publicación de patente no examinada Nº 2006-88049

(Documento 3) Publicación de patente no examinada Nº 2009-51074

Documentos JPS61173911, JPS5751422, sección "Curing" (ASM Handbook, Vol. 21: Composites; ASM International, Materials Park, Ohio, Estados Unidos; ISBN 978-0-87170-703-1) , documentos JPS61290036 y JP2003053740

Según el procedimiento de moldeo que usa el aparato de prensado en caliente mencionado anteriormente, ya que el material compuesto se moldea mediante presión de superficie aplicada en una dirección por el molde metálico superior y el molde metálico inferior, no se aplica presión a las caras perpendiculares a la presión de superficie. En consecuencia, la densidad del material compuesto en la dirección perpendicular a la dirección de la presión de superficie es insuficiente y no puede obtenerse una fuerza inherente, lo que supone un problema. En un producto que tiene una sección transversal irregular y complicada, el problema es más grave. Cuando un producto moldeado de material compuesto que incluye diferentes secciones transversales se va a conformar usando el aparato de prensado en caliente, el moldeo unificado es difícil y, por lo tanto, deben unirse conjuntamente una pluralidad de miembros, complicando el procedimiento. Además, en el caso del aparato de prensado en caliente, ya que los calentadores eléctricos y bobinas especializadas deben disponerse en los moldes metálicos superior e inferior, los moldes metálicos mismos se encarecen. Además, debido a que se requiere que los moldes metálicos tengan resistencia a la fatiga y robustez frente a la presión, es fácil que sean grandes y pesados, lo que también supone un problema en el coste de los moldes metálicos.

Por otra parte, es adecuado un procedimiento de moldeo en autoclave para moldear un producto que tiene una forma de sección transversal complicada. No obstante, existen diversos problemas en el calentamiento y la presurización.

Se usan generalmente aire o nitrógeno caliente para suministrar calor al material compuesto. El material compuesto se dispone en una bolsa de vacío y después se dispone en una cámara de moldeo y se necesita aplicar calor uniformemente al material compuesto calentando aire u otros gases. Para este fin, es necesario disponer un medio de circulación como un motor eléctrico y un ventilador para hacer circular el aire caliente y un medio de calentamiento como un calentador para el suministro continuo de calor. Esto hace que el aparato sea grande y requiere controlar el aparato.

El aire, nitrógeno o gas mixto formado por los mismos usado en el procedimiento de moldeo en autoclave como el mencionado anteriormente tiene menos conductividad térmica en comparación con el de un metal como el molde metálico. Por lo tanto, el gas sirve como material termoaislante. Además, la relación de aumento de la temperatura del material compuesto es pequeña, parcialmente debido a que el gas tiene una capacidad térmica más reducida por unidad de flujo. Además, es necesario hacer circular el gas con un flujo preferente... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de moldeo en autoclave para moldear un material compuesto (13) formado por un sustrato de fibra y una matriz de una resina termoendurecible o una resina termoplástica disponiendo el material compuesto en una bolsa de vacío (15) y después en una cámara de moldeo (1) y calentando y presurizando el mismo que comprende:

una etapa de suministro a la cámara de moldeo (1) de vapor saturado que tiene una temperatura predeterminada necesaria para el material compuesto (13) como fuente de calor y fuente de presurización predeterminada, una etapa de suministro a la cámara de moldeo (1) del aire, nitrógeno o gas mixto formado por los mismos que tiene una presión predeterminada superior a la presión de vapor saturado como fuente de presurización superpuesta complementaria necesaria para el moldeo, y una etapa de curado mediante el suministro controlado del vapor saturado y el aire, nitrógeno o el gas mixto formado por los mismos que tiene la presión predeterminada, controlando al menos la temperatura o la presión de modo que en el interior de la cámara de moldeo (1) pueda mantenerse a la temperatura predeterminada y a la presión necesaria para el material compuesto (13) .

Patentes similares o relacionadas:

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Procedimiento y aparato de conformación o formación de artículos, del 27 de Mayo de 2020, de GENTEX CORPORATION: Un procedimiento de conformación de un material de trabajo plano convirtiéndolo en un producto composite que presenta una forma final, comprendiendo el procedimiento: […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Combinación de una pieza compuesta y un conducto de ventilación, y método de fabricación de una pieza compuesta, del 8 de Abril de 2020, de THE BOEING COMPANY: La combinación de una pieza compuesta y un conducto de ventilación para usar en una bolsa de vacío que procesa la pieza compuesta, en donde: el conducto […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Método y aparato para el cocurado de revestimientos compuestos y refuerzos en un autoclave, del 25 de Marzo de 2020, de THE BOEING COMPANY: Aparato para endurecer en autoclave refuerzos compuestos contra un revestimiento compuesta, que comprende: un instrumento que tiene una superficie del instrumento […]

Herramienta de material compuesto que tiene integridad de vacío y método de fabricación de la misma, del 11 de Marzo de 2020, de THE BOEING COMPANY: Herramienta de material compuesto que tiene integridad de vacío, que comprende: un laminado de material compuesto que incluye una capa de barrera de material […]