Procedimiento de imprimación y revestimiento.

Método para imprimar un sustrato de papel o cartón poniendo en contacto el sustrato con un imprimador alimentado desde una fuente de imprimador y depositando el imprimador sobre el sustrato,

caracterizado por que comprende depositar electrostáticamente el imprimador mediante electrohilado, formando fibras con un diámetro medio entre 0,05 y 5 μm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2006/000071.

Solicitante: STORA ENSO OYJ.

Nacionalidad solicitante: Finlandia.

Dirección: KANAVARANTA 1 00160 HELSINKI FINLANDIA.

Inventor/es: PENTTINEN, TAPANI, NEVALAINEN, KIMMO, HARLIN, ALI, HEISKANEN,ISTO, BACKFOLK,KAJ, PELTOLA,MINNA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B05D1/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 1/00 Procedimientos para aplicar líquidos u otras materias fluidas a las superficies (B05D 5/00, B05D 7/00 tienen prioridad). › que emplean un campo electrostático.

- D04H3/16 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 3/00 No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial. › con uniones entre filamentos termoplásticos producidos en relación con la formación de filamentos, p. ej. siguiendo inmediatamente la extrusión.

- D21H19/82 D […] › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › D21H 19/00 Papel cuché (cartón cuché D21J 1/08 ); Materiales de revestimiento (hojas de registro caracterizadas por el revestimiento usado para mejorar la receptividad de tinta, colorante o pigmento B41M 5/50). › superpuestos.

- D21H23/50 D21H […] › D21H 23/00 Procedimientos o aparatos para añadir materiales a la pasta o al papel. › Pulverización o proyección (D21H 23/44, D21H 23/66 tienen prioridad).

PDF original: ES-2515890_T3.pdf

Fragmento de la descripción:

Procedimiento de imprimación y revestimiento La invención se refiere a un método para imprimar un sustrato poniendo en contacto el sustrato con un imprimador alimentado desde una fuente de imprimador y depositando el imprimador sobre el sustrato. Como una realización específica, la invención se refiere a un procedimiento para el revestimiento de un sustrato poniendo en contacto el 5 sustrato con un imprimador alimentado desde una fuente de imprimador, depositando el imprimador sobre el sustrato, y revistiendo el sustrato imprimado con una sustancia de revestimiento.

Hay varios métodos para mejorar la adherencia entre un sustrato y su revestimiento. Estos métodos pueden ser tratamiento superficial, arrugamiento mecánico, separación de capas límite débiles, minimización de tensiones, activadores de la adherencia, uso de interacciones ácido-base adecuadas, así como la provisión de termodinámica 10 favorable y el uso de humectación. Las técnicas de tratamiento típicas incluyen el uso de sustancias químicas tales como imprimadores y disolventes, el uso de calor y llama, métodos mecánicos, plasma, tratamiento corona y radiación. Cada técnica puede tener varios efectos que mejoran la adherencia.

Un método importante para mejorar la adherencia entre un sustrato y su revestimiento es la imprimación. Imprimación significa el tratamiento de un sustrato con un imprimador. Un imprimador significa un revestimiento 15 preacabado aplicado a superficies que se han de pintar o acabar de otro modo. Ver McGraw-Hill Dictionar y of Scientific and Technical Terms, 6th Ed., p. 1668 y 1669.

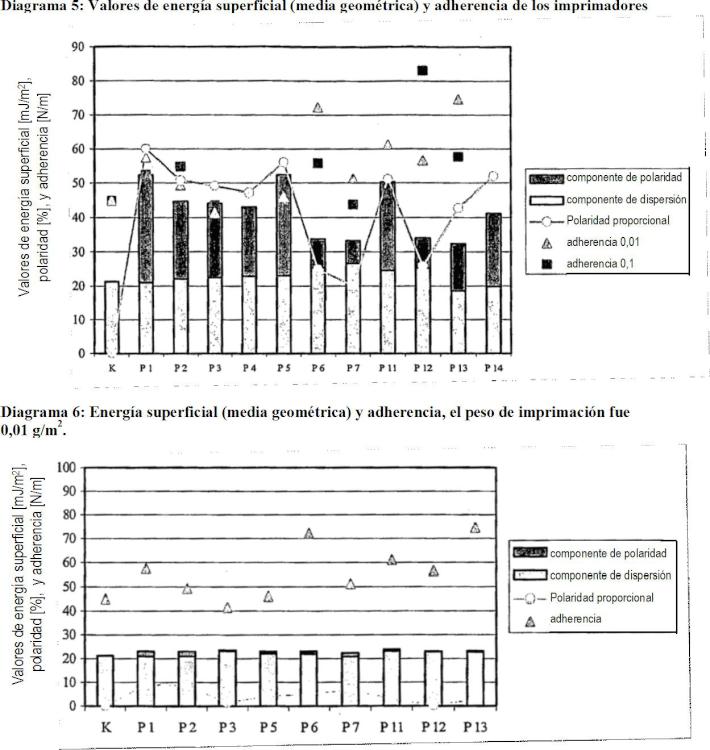

Imprimadores típicos son sustancias orgánicas adhesivas que son solubles en agua y/o un disolvente orgánico y se usan para tratar la superficie del sustrato con el fin de mejorar su adherencia o unión al revestimiento. En la tabla siguiente se indican imprimadores típicos y su adherencia y características de funcionamiento. 20

Tabla 1: Propiedades de imprimadores típicos

Características de adherencia

Características de funcionamiento

Tipo de imprimador

Papel

Metal

Película de plástico

Resistencia al calor

Resistencia a la humedad

Resistencia química

Goma laca

Mala

Excelente

Mala

Mala

Mala

Mala

Titanato orgánico

Buena

Buena

Buena

Suficiente

Suficiente

Suficiente

Poliuretano

Muy buena

Excelente

Excelente

Excelente

Excelente

Excelente

Poli (etilenimina)

Muy buena

Buena

Excelente

Excelente

Mala

Mala

Etileno acido acrílico

Excelente

Excelente

Suficiente

Suficiente

Excelente

Buena

Poli (cloruro de vinilideno)

Excelente

Suficiente

Excelente

Buena

Muy buena

Suficiente

La imprimación tradicional tiene lugar por técnicas convencionales de aplicación de disoluciones. La aplicación de un imprimador promueve la adherencia entre el sustrato y el revestimiento aumentando la energía libre (humectabilidad) de las superficies, induciendo reacciones químicas entre ellos, y eliminando de ellos impurezas debilitadoras de 25 unión.

Sin embargo, la imprimación tradicional tiene el inconveniente de que es difícil conseguir el peso exacto de revestimiento adecuado para el imprimador específico a usar. Para todos los imprimadores es importante el depósito uniforme. Este es especialmente el caso de las superficies irregulares, cuyos sitios menos disponibles se alcanzan mal por técnicas de imprimación convencionales. 30

El documento 97/35929 A1 describe un método de aplicación electrostática de una composición polimérica imprimadora para formar un revestimiento sobre un sustrato, que puede ser papel. Más que a los medios de depósito la referencia se refiere generalmente a nuevas composiciones adecuadas para aplicación electrostática.

El documento US 3.549.403 enseña la dispersión electrostática de un polímero finamente dividido, tal como polvo de poli (etileno) , sobre una superficie de papel. El papel revestido se somete después a laminación por compresión en 35 caliente para formar un revestimiento de película adherente unido al papel.

El documento EP 0482513 A2 describe la aplicación electrostática de una composición imprimadora para revestimientos sobre un sustrato de baja conductividad, principalmente plásticos aunque el papel se menciona de pasada. La composición comprende un aglutinante y un material carbonoso fibroso, que consiste en fibras prefabricadas, por ejemplo fibrillas de carbón cilíndricas o huecas, no fibras formadas en el proceso de depósito electrostático. Finalmente el revestimiento se funde por calentamiento.

Los inconvenientes de la imprimación tradicional se han superado ahora por un nuevo método para imprimar un sustrato poniendo en contacto el sustrato con un imprimador alimentado desde una fuente de imprimador y depositando el imprimador sobre el sustrato. El método se caracteriza esencialmente según la reivindicación 1. 5

Por depósito se entiende la aplicación de cualquier material a un sustrato. Por electrostáticamente se entiende algo perteneciente a la electricidad en reposo, tal como una carga eléctrica sobre un objeto. Ver McGraw-Hill, Dictionar y of Scientific and Technical Terms, 6th Ed., p. 707.

Se conocen per se métodos de revestimiento electrostático. Sin embargo, los inventores descubrieron que estos métodos son especialmente adecuados para objetivos de imprimación. Por medio de revestimiento electrostático se 10 puede conseguir fácilmente el peso exacto de revestimiento adecuado para cualquier tipo específico de imprimador. Además, los sitios menos disponibles sobre superficies de sustrato irregulares se alcanzan convenientemente por las técnicas de imprimación electrostática. Por tanto, una mayor parte de la superficie del sustrato tendrá adherencia mejorada inducida por el imprimador.

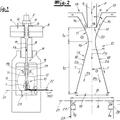

Como un método de revestimiento electrostático, el electrohilado, típicamente bajo campo oc, usa un campo 15 eléctrico de alto voltaje. Se forman fibras sólidas a partir de una masa fundida o disolución polimérica, que se suministra a través de una boquilla a escala milimétrica. Las fibras resultantes se recogen en una placa de toma de tierra o de carga opuesta. Con electrohilado se pueden producir fibras a partir de polímeros individuales así como de mezclas de polímeros.

Se puede usar electrohilado para producir fibras continuas ultrafinas, cuyos diámetros varían de nanómetros a unos 20 pocos micrómetros. El diámetro pequeño proporciona tamaño de poro pequeño, alta porosidad y gran superficie específica, y una alta relación de longitud a diámetro. Los productos resultantes están normalmente en forma de tela no tejida. Este tamaño pequeño y forma no tejida hace útiles a las fibras electrohiladas en una variedad de aplicaciones.

En un proceso de hilado, diversos parámetros afectan a las fibras resultantes obtenidas. Estos parámetros se 25 pueden clasificar en tres tipos principales, que son parámetros de la disolución, de proceso y ambientales. Las propiedades de la disolución incluyen concentración, viscosidad, tensión superficial, conductividad, y peso molecular, distribución de pesos moleculares y arquitectura del polímero. Los parámetros de proceso son el campo eléctrico, la distancia de la boquilla al colector, y la velocidad de alimentación. Las propiedades ambientales incluyen temperatura, humedad y velocidad del aire en la cámara de hilado. Las condiciones más adecuadas de electrohilado 30 para imprimación se discuten con más detalle más adelante.

En lo que sigue se describen las características técnicas más importantes de la invención. El proceso reivindicado se refiere a la imprimación electrostática de un sustrato. Preferiblemente el sustrato a imprimar es un material sólido, tal como madera, papel, o un material compuesto. Un tipo preferido de sustrato es la celulosa o madera que contiene < 300g/m2 de grado no revestido o revestido producida por medio de procesos húmedos de papel normales. Lo más 35 preferiblemente, el material sólido es papel. Por papel se entiende cualquier hoja fieltrada o apelmazada que contiene como una parte esencial fibras de celulosa.

Aquí “un sustrato de papel o cartón” se refiere a un precursor de papel o a papel acabado, banda u hoja de cartón o aglomerado, o sus productos, tales como rollo, tubo, envase, recipiente, plato, soporte, bandeja, etc. En tales sustratos... [Seguir leyendo]

Reivindicaciones:

1. Método para imprimar un sustrato de papel o cartón poniendo en contacto el sustrato con un imprimador alimentado desde una fuente de imprimador y depositando el imprimador sobre el sustrato, caracterizado por que comprende depositar electrostáticamente el imprimador mediante electrohilado, formando fibras con un diámetro medio entre 0, 05 y 5 μm. 5

2. Método según la reivindicación 1, caracterizado por que al menos una parte del imprimador está en forma de fibras dispersas en la fase gaseosa.

3. Método según la reivindicación 2, caracterizado por que las fibras se forman a partir de una disolución o una emulsión del material imprimador en un medio disolvente o de emulsión.

4. Método según la reivindicación 2 ó 3, caracterizado por que el diámetro medio de las fibras está comprendido 10 entre 0, 05 y 1, 0 μm, preferiblemente entre 0, 1 y 0, 5 μm.

5. Método según la reivindicación 3, caracterizado por que el contenido de material imprimador de la disolución está comprendido entre 5 y 50% en peso, preferiblemente entre 20 y 45% en peso.

6. Método según la reivindicación 3 ó 5, caracterizado por que la viscosidad de la disolución está comprendida entre 40 y 400 cP, preferiblemente entre 50 y 200 cP. 15

7. Método según una cualquiera de las reivindicaciones 3, 5 ó 6, caracterizado por que el disolvente se selecciona de sistemas de disolventes acuosos y preferiblemente es agua o una mezcla que contiene agua y un alcohol.

8. Método según una cualquiera de las reivindicaciones precedentes, caracterizado por que el material imprimador se selecciona del grupo que consiste en polímeros naturales, polialcoholes, compuestos organometálicos, y polímeros sintéticos. 20

9. Método según la reivindicación 8, caracterizado por que el material imprimador es un polímero sintético (homo- o copolímero) .

10. Método según la reivindicación 9, caracterizado por que el polímero sintético es un copolímero acrílico que preferiblemente está emulsionado en un medio de emulsión acuosa.

11. Método según la reivindicación 10, caracterizado por que dicho polímero acrílico se deposita sobre el sustrato a 25 un espesor de 0, 002-0, 05 g/m2, preferiblemente 0, 006-0, 02, lo más preferiblemente aproximadamente 0, 01 g/m2.

12. Método según la reivindicación 8, caracterizado por que el imprimador es dietanol aminoetano (DEAE) .

13. Método según la reivindicación 12, caracterizado por que el dietanol aminoetano (DEAE) se deposita sobre el sustrato a un espesor de 0, 02-0, 5 g/m2, preferiblemente 0, 06-0, 2, lo más preferiblemente aproximadamente 0, 1 g/m2. 30

14. Método según una cualquiera de las reivindicaciones precedentes, caracterizado por que el imprimador también contiene un aditivo para modificar la morfología de las partículas de imprimador sobre el sustrato.

15. Método según la reivindicación 14, caracterizado por que el aditivo es un polímero soluble, preferiblemente un polímero de poli (óxido de etileno) .

16. Método según una cualquiera de las reivindicaciones precedentes, caracterizado por que la fuerza 35 electrostática, expresada como el voltaje dividido por la distancia entre el sustrato y la fuente de imprimador elevado a la segunda potencia, está comprendida entre 0, 02 y 4, 0 V/mm2, preferiblemente entre 0, 2 y 0, 5 V/mm2.

17. Método según la reivindicación 16, caracterizado por que el voltaje electrostático está comprendido entre 10 y 50 kV, preferiblemente entre 20 y 40kV, y la distancia entre la fuente de imprimador y el sustrato está comprendida entre 100 y 1000 mm, preferiblemente entre 200 y 500 mm, lo más preferiblemente para que el campo eléctrico esté 40 comprendido entre 1 y 4 kV/cm.

18. Método según una cualquiera de las reivindicaciones 1 a 17, caracterizado por que el sustrato imprimado se somete a tratamiento a la llama o corona antes de ser revestido con la sustancia de revestimiento.

19. Método según la reivindicación 18, caracterizado por que el sustrato imprimado se somete a tratamiento corona antes de ser revestido con la sustancia de revestimiento. 45

Figura 1. Figura 2. Figura 3.

Figura 4A Figura 4B Figura 5A Figura 5B Figura 6A Figura 6B

Figura 7A Figura 7B Figura 8A Figura 8B Figura 9A Figura 9B

Figura 10A Figura 10B Figura 11A Figura 11B Figura 12A Figura 12B

Figura 15B Figura 15A Figura 14A Figura 14B Figura 13

Figura 16A Figura 16B Figura 17 Figura 18

Figura 19A Figura 19B Figura 19C

Patentes similares o relacionadas:

Tela no tejida que comprende una capa de elasticidad alta, del 17 de Junio de 2020, de Fibertex Personal Care A/S: Una tela que comprende al menos una capa (SH) no tejida unida por hilado de elasticidad alta que tiene fibras de multiples componentes rizadas, caracterizada […]

Partículas poliméricas, del 29 de Abril de 2020, de Canco Hungary Investment Ltd: Un artículo polimérico que comprende capas de polímero sucesivas, que comprenden: (a) una primera capa de polímero que comprende un material polimérico orientado; […]

Método para hacer una banda no tejida de curvatura alta, del 8 de Abril de 2020, de Fibertex Personal Care A/S: Un metodo para hacer una banda no tejida unida por hilado de curvatura alta que comprende fibras de multiples componentes rizadas, donde el proceso comprende girar […]

Material biocompatible que presenta un tejido de nano- o microfibras no tejidas producido por procedimiento de electrohilado, del 25 de Marzo de 2020, de SUNSTAR SUISSE SA: Material biocompatible que comprende un tejido no tejido de nano- o microfibra biocompatible producido mediante electrohilado para su uso en el tratamiento de hueso […]

Dispositivo para la fabricación de materiales no tejidos hilados, del 4 de Marzo de 2020, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para la fabricación de materiales no tejidos hilados a partir de filamentos continuos , en especial de filamentos continuos […]

Material no tejido y proceso de formación del mismo, del 20 de Noviembre de 2019, de Fitesa Germany GmbH: Un material no tejido que comprende una pluralidad de fibras que contienen ácido poliláctico que forman una banda no tejida, en donde los […]

Bandas sopladas por fusión de alta calidad con propiedades de barrera mejoradas, del 11 de Septiembre de 2019, de BOREALIS AG: Bandas sopladas por fusión que comprenden fibras sopladas por fusión hechas de al menos un 80 % en peso de una composición de polipropileno que comprende (A) […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]