Procedimiento de fundición compuesta.

Procedimiento para fabricar carcasas para elementos de grifería sanitaria con las etapas:

• envolver al menos parcialmente un perfil hueco preformado (11-16, 31-41) con un material de cubierta conformador,

• introducción del perfil hueco (11-16, 31-41) con el material de cubierta en un molde de fundición,

• vertido y fabricación de una carcasa (2, 5), de forma tal que durante el proceso de fundición se forme en la zona de los lugares de conexión del perfil hueco una unión en arrastre de forma entre la carcasa y el perfil hueco (11-16, 31-41).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08012271.

Solicitante: GROHE AG.

Nacionalidad solicitante: Alemania.

Dirección: HAUPTSTRASSE 137 58675 HEMER ALEMANIA.

Inventor/es: MERTENS,UDO, STÖLZEL,UWE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D19/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00).

- B22D19/04 B22D […] › B22D 19/00 Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00). › para empalmar piezas.

- B22D19/16 B22D 19/00 […] › para fabricar piezas fundidas compuestas de dos o más metales diferentes, p. ej. para fabricar cilindros de laminación (colada de lingotes compuestos B22D 7/02).

- B29C39/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Conformación por moldeo, es decir, introduciendo el material a moldear en un molde o entre dos superficies que la encierran sin presión significativa de moldeo; Aparatos a este efecto (B29C 41/00 tiene prioridad).

- B29C39/10 B29C […] › B29C 39/00 Conformación por moldeo, es decir, introduciendo el material a moldear en un molde o entre dos superficies que la encierran sin presión significativa de moldeo; Aparatos a este efecto (B29C 41/00 tiene prioridad). › incorporando partes o capas preformadas, p. ej. moldeo alrededor de elementos insertos o de objetos a recubrir.

- E03C1/04 CONSTRUCCIONES FIJAS. › E03 SUMINISTROS DE AGUA; EVACUACION DE AGUAS. › E03C INSTALACIONES DOMESTICAS DE FONTANERIA PARA LA ALIMENTACION O LA EVACUACION DE AGUA (no vinculadas a las canalizaciones de alimentación o de evacuación de agua A47K; dispositivos de este género utilizados en el suelo E03B, E03F ); SUMIDEROS. › E03C 1/00 Instalaciones de fontanería doméstica para alimentación de agua o para la evacuación de aguas usadas; Sumideros. › Instalaciones para piletas especialmente concebidas como lavabos o bañeras (válvulas, grifos, grifos mezcladores F16K).

PDF original: ES-2524875_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para fabricar cuerpos de fundición para grifería sanitaria según la reivindicación 1 y a una carcasa para grifería sanitaria según la reivindicación 11.

Se conocen procedimientos de fabricación para cuerpos de fundición, en particular para grifería sanitaria. A menudo se configuran los mismos como piezas de fundición en moldes durables o coquillas, ya que de manera sencilla pueden realizarse las mismas también con conformaciones complicadas. Para conducir el fluido dentro de la carcasa de fundición, se conoce la introducción de canales, que en función de la cantidad y la configuración de las guías que se desean, exigen complicados moldes para el núcleo de fundición. Para fabricar los núcleos de fundición se prensa arena de moldeo mezclada con aglutinante en una moldeadora disparadora de núcleos con una determinada presión de disparo y una determinada temperatura de disparo en un molde para núcleos. Tras el endurecimiento del núcleo de fundición así conformado, se aloja el mismo en el molde de fundición. Después de realizar el vaciado, se retira la arena a través de aberturas situadas en la pieza de fundición.

Un inconveniente de los procedimientos de fundición usuales es que en el mismo resultan a menudo gruesos espesores de pared, que en base a las cargas que se presentan no serían necesarios en absoluto. Debido a ello se consume demasiado material de base para el cuerpo de fundición, lo cual origina costes de material y de fabricación demasiado altos. Por el documento EP 0 638 381 B1 se conoce la fabricación de una carcasa para un equipo de transporte hidráulico mediante un procedimiento de fundición a presión, en el que se constituye una cámara de presión mediante un núcleo alojado en el molde de fundición y que queda tras la fundición en la carcasa.

Además se conoce por el documento DE 41 02 358 A1 una pieza moldeada mediante un procedimiento de fundición a presión, pudiendo disponerse piezas intermedias en la pieza moldeada para lograr espacios huecos funcionales.

Por el documento WO 2006/044713 A2 se conoce un procedimiento de fundición con las siguientes etapas:

1. Llenado de un perfil hueco preformado con un material de moldeo y fabricación de un núcleo de fundición.

2. Introducción del perfil hueco con el núcleo de fundición solidificado en un molde de fundición.

3. Vertido y fabricación de una carcasa, de forma tal que durante el proceso de fundición se forme en la zona de los lugares de conexión del perfil hueco una unión en arrastre de forma entre la carcasa y el perfil hueco.

Además muestra el documento DE 10 2006 001 716 A1 el vertido en un molde de fundición primeramente de un marco de base. A continuación, se introducen perfiles huecos o perfiles huecos con un núcleo en el marco de base y se fijan y a continuación se funde el espacio hueco entre el marco de base y los perfiles huecos con el otro material.

Además se conoce por el documento EP 1 186 982 A2 un procedimiento de fundición para elementos de grifería que presentan conducciones complicadas para el agua. Al respecto presentan las geometrías del núcleo de fundición, debido a la complejidad, determinados espesores de pared mínimos, que en los procesos de fundición publicados en este documento no pueden reducirse más.

Finalmente da a conocer el documento EP 0 950 843 A2 un elemento de grifería sanitaria con una carcasa de chasis en el que dentro de la carcasa de chasis están unidos perfiles huecos en arrastre de forma con los componentes de la carcasa.

Es tarea de la Invención fabricar rápida y económicamente una carcasa de pared delgada para elementos de grifería sanitaria con espacios huecos y/o canales para conducir medios y superar los inconvenientes correspondientes al estado de la técnica.

Esta tarea se resuelve en el marco de la invención mediante un procedimiento del tipo citado al principio con las características de la reivindicación 1 y mediante una carcasa para un elemento de grifería sanitaria según la reivindicación 11. Formas de configuración favorables son objeto de las reivindicaciones subordinadas.

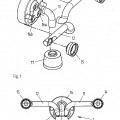

En consecuencia, la esencia de la invención consiste en realizar una tras otra las siguientes etapas en un procedimiento para fabricar carcasas para elementos de grifería sanitaria. Primeramente se introduce un perfil hueco preformado en un núcleo de fundición. Para fabricar el núcleo de fundición se prensa por ejemplo en una moldeadora disparadora de núcleos arena de moldeo mezclada con aglutinante con una determinada presión de disparo y con una determinada temperatura en un molde para núcleos.

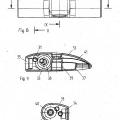

Igualmente es posible utilizar un material de cubierta, por ejemplo cerámica de fundición o plásticos, que con otro procedimiento envuelve el perfil hueco y supera el siguiente proceso de cubrimiento o de fundición. En definitiva se cubre el perfil hueco mediante un material adecuado y reproduce la geometría superficial definitiva de forma algo contraída. A continuación puede aplicarse en la zona de los lugares de conexión del perfil hueco una capa de acoplamiento. Los lugares de conexión sobresalen entonces de la cubierta. A continuación se aloja el perfil hueco cubierto en un molde de fundición. A continuación se fabrica y se funde el perfil hueco con la cubierta tal que durante el proceso de fundición resulta en la zona de los lugares de conexión un conjunto compacto formado por el cuerpo de fundición y el perfil hueco. Durante el proceso de fundición envuelve el material de fundición el perfil hueco, encontrándose la temperatura de fusión del material fundido por debajo de la del material del perfil hueco. Así se logra que el propio perfil hueco no se funda. Al realizar la fundición se funde solamente la capa de acoplamiento, que realiza así una estrecha unión entre el perfil hueco y el cuerpo de fundición. No obstante, la aplicación de una capa de acoplamiento y la fabricación de una unión estanca al medio no es forzosamente necesaria. Un pequeño intersticio no es básicamente perjudicial cuando no se precisa estanqueidad frente al medio o bien puede realizarse posteriormente la impermeabilización mediante otros procedimientos.

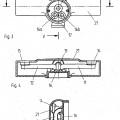

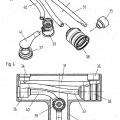

En una configuración sólo está previsto un perfil hueco preformado para una conducción de agua caliente y un perfil hueco preformado para una conducción de agua mezclada. Para el agua fría está prevista solamente una pieza de conexión moldeada para la conexión del lado de la vivienda. Esto significa que el agua fría recorre todo el espacio interior de la carcasa y las demás tuberías de la conducción de agua. La ventaja de esta ejecución reside en que la superficie del cuerpo de fundición permanece siempre fría incluso cuando fluye agua caliente y templada a través de la conducción del agua, con lo que se provoca un llamado efecto "cool-touch" (de tacto frío). Los distintos perfiles huecos se unen entre sí aquí antes de la introducción en el molde de fundición, con lo que se genera un módulo de conducción del agua estanco independientemente de la carcasa. A continuación se envuelve el módulo de conducción de agua con un material de cubierta adecuado, como por ejemplo arena, que determina el perímetro interior del cuerpo de fundición y genera el elemento de grifería. Tras el proceso de fundición puede eliminarse el material de cubierta a través de la conexión para el agua fría.

En esta ejecución ha de impermeabilizarse la pieza de conexión en el lado del agua caliente con el cuerpo de cubierta superficial fundido durante o tras el proceso de fusión. Otra configuración de la invención prevé que adicionalmente esté dispuesto un perfil hueco preformado para una conducción de agua fría. Esta configuración tiene la ventaja de que todas las conducciones del medio pueden estar configuradas por perfiles huecos y la conducción del agua es así independiente del cuerpo de cubierta superficial. Mediante la separación entre las vías que contienen los medios y el cuerpo de cubierta superficial resulta la ventaja de que la conducción del medio puede adaptarse en cuanto a material óptimamente al medio y pueden evitarse influencias negativas sobre el medio que ha fluido.

En el presente caso puede fabricarse durante el proceso de fundición un cuerpo completamente cerrado. La arena de moldeo del núcleo de fundición puede entonces también permanecer en el cuerpo de fundición. De esta manera se evita que durante la posterior elaboración y recubrimiento en los baños de galvanización, etc. se introduzcan restos de la arena de moldeo, teniendo adicionalmente un efecto de aislamiento térmico hacia afuera.

Además se prefiere prever un perfil hueco preformado o una pieza moldeada... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar carcasas para elementos de grifería sanitaria con las etapas:

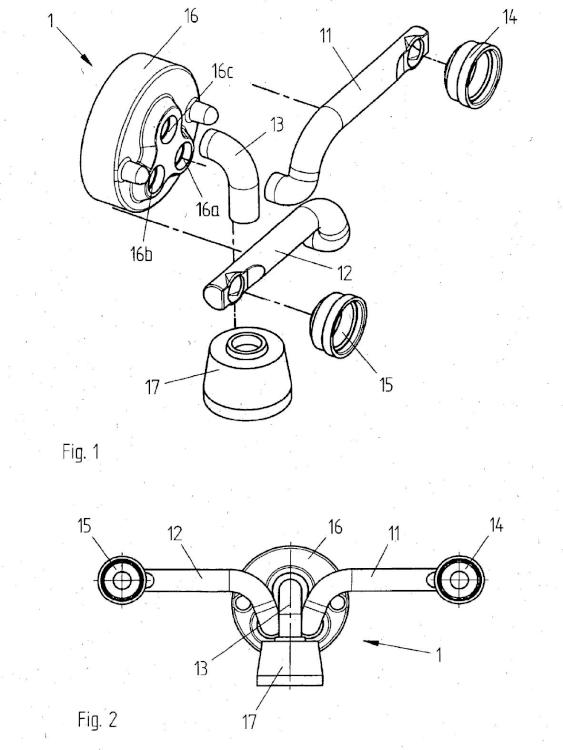

envolver al menos parcialmente un perfil hueco preformado (11-16, 31-41) con un material de cubierta conformador,

introducción del perfil hueco (11-16, 31-41) con el material de cubierta en un molde de fundición,

- vertido y fabricación de una carcasa (2, 5), de forma tal que durante el proceso de fundición se forme en la zona de los lugares de conexión del perfil hueco una unión en arrastre de forma entre la carcasa y el perfil hueco (11-16, 31-41).

2. Procedimiento según la reivindicación 1,

caracterizado porque tras envolver el perfil hueco, en la zona de los lugares de conexión del perfil hueco, se aplica una capa de acoplamiento, tal que al realizar la fundición y fabricar la carcasa resulta una unión en arrastre de material entre carcasa y perfil hueco.

3. Procedimiento según la reivindicación 1 ó 2,

caracterizado porque está previsto un perfil hueco preformado para una conducción de agua mezclada (13, 33, 40).

4. Procedimiento según una de las reivindicaciones precedentes,

caracterizado porque están previstos un perfil hueco preformado para una conducción de agua caliente (11, 31) y un perfil hueco preformado para una conducción de agua mezclada (13, 33, 40).

5. Procedimiento según la reivindicación 3 ó 4,

caracterizado porque adicionalmente está previsto un perfil hueco preformado para una conducción de agua fría (12).

6. Procedimiento según una de las reivindicaciones 3 a 5,

caracterizado porque adicionalmente está prevista una pieza moldeada (16, 38, 39) para alojar elementos funcionales, en particular para un cartucho de mezcla o un elemento de termostato.

7. Procedimiento según una de las reivindicaciones 1 a 6,

caracterizado porque el perfil hueco o los perfiles huecos (11-16, 31-41) están fabricados mediante embutición profunda, moldeado tubular o moldeado en caliente.

8. Procedimiento según una de las reivindicaciones 1 a 7,

caracterizado porque el perfil hueco o los perfiles huecos (11-16, 31-41) presentan ya antes de la fabricación de la carcasa geometrías de conexión para conexiones de agua o tuberías de agua.

9. Procedimiento según una de las reivindicaciones 1 a 8,

caracterizado porque la carcasa (2, 5) está fabricada de metal, plástico o cerámica.

10. Procedimiento según una de las reivindicaciones 1 a 9,

caracterizado porque están previstos un perfil hueco o perfiles huecos (11-16, 31-41) formados por metal, plástico o cerámica.

11. Carcasa (2, 5) para elemento de grifería sanitaria,

caracterizada porque en la carcasa fundida (2, 5) está prevista una conducción de agua formada por perfiles huecos preformados (11, 13, 31, 33, 40, 41), estando unidos los perfiles huecos (11, 13, 31, 33, 40, 41) mediante fundición en arrastre de forma con la carcasa (2, 5).

12. Carcasa (2, 5) según la reivindicación 11,

caracterizada porque adicionalmente a la conducción de agua (11, 13, 31, 33, 40, 41), en la carcasa está prevista una pieza moldeada para alojar elementos funcionales (16, 36, 37, 38), en particular para un cartucho de mezcla o de termostato.

13. Carcasa según la reivindicación 12,

caracterizada porque la pieza moldeada para alojar elementos funcionales (16, 36, 37, 38) está prevista formada por un perfil hueco preformado.

14. Carcasa según una de las reivindicaciones 11 a 13,

caracterizada porque los perfiles huecos preformados (11, 12, 13, 31, 33, 40, 41) están previstos formados por metal, plástico o cerámica.

Patentes similares o relacionadas:

Procedimiento para la fabricación de una pieza de construcción metálica así como pieza de construcción fabricada de este modo, del 29 de Abril de 2020, de KS HUAYU AluTech GmbH: Procedimiento para la fabricación de una pieza de construcción metálica , en el que a un cuerpo base se le dota de un revestimiento […]

Rotor de una máquina de reluctancia sincrónica, del 9 de Mayo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Rotor , en particular de una máquina de reluctancia sincrónica que puede funcionar directamente en una red de abastecimiento eléctrica, presentando el rotor […]

Composición de aleación de aluminio con propiedades mecánicas mejoradas a temperatura elevada, del 8 de Mayo de 2019, de Rio Tinto Alcan International Limited: Un material de composite que comprende: i) una matriz de aleación de aluminio que comprende, en porcentaje en peso: Si 0,50 - 1,30 Fe 0,2 - 0,60 Cu 0,15 máximo […]

Pieza de desgaste de acero de bajo carbono y carburo cementado, del 3 de Abril de 2019, de Hyperion Materials & Technologies (Sweden) AB: Una pieza de desgaste que tiene alta resistencia al desgaste y resistencia mecánica, que comprende: un cuerpo; y una pluralidad de insertos de […]

Módulo de piñón de engrase, piñón de engrase y procedimiento para la fabricación de un módulo de piñón de engrase, del 20 de Noviembre de 2018, de SKF Lubrication Systems Germany GmbH: Módulo de piñón de engrase , especialmente para un lubricador, para la aplicación de un lubricante a un elemento a lubricar, especialmente una […]

PROCESO DE FABRICACIÓN DE ÁRBOL DE LEVAS CON COMPONENTE FUNCIONAL COMO INSERTO DE ENSAMBLE Y EL ÁRBOL DE LEVAS OBTENIDO CON EL MISMO, del 1 de Marzo de 2018, de ARBOMEX, S.A. DE C.V: La presente invención se refiere a un árbol de levas con un componente funcional como inserto de ensamble y el proceso de fabricación de dicho árbol de levas, en donde […]

Método para reparar defectos en piezas de trabajo de fundición de hierro y un método of conexión de piezas de trabajo de fundición de hierro, del 22 de Noviembre de 2017, de VESTAS WIND SYSTEMS A/S: Método de reparación de un defecto en una pieza de trabajo de fundición de hierro dúctil , que incluye: mecanizar la pieza de trabajo […]

Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, así como producto, del 31 de Mayo de 2017, de Kienle + Spiess GmbH: Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, en el que se funde el cobre o la aleación […]