Procedimiento de fabricación de una película multicapa.

Procedimiento de fabricación de una película multicapa que comprende:

a) una etapa de coextrusión de resinas para formar una película tubular extruida en forma de una primeraburbuja, de modo que dicha película tubular tiene al menos una capa de superficie exterior que comprende unaresina de poliéster o una resina poliolefínica, una capa intermedia qu 5 e comprende una resina de poliamida y unacapa de superficie interior de termo-sellado que comprende una resina poliolefínica o una mezcla de resinaspoliolefínicas;

b) una etapa de orientación biaxial de la película tubular calentada en forma de una segunda burbuja y

c) una etapa de estabilización por tratamiento térmico y, eventualmente, de relajación, de la película tubular enforma de una tercera burbuja,

caracterizado porque cuando se lleva a cabo la etapa de estabilización c), la película tubular se lleva a unatemperatura de estabilización superior o igual a la temperatura de fusión de la resina poliolefínica mayoritaria dedicha capa de superficie interior de termo-sellado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/000293.

Solicitante: LINPAC PACKAGING PONTIVY.

Nacionalidad solicitante: Francia.

Dirección: Parc d'Activités de Kerguilloten 56920 Noyal-Pontivy FRANCIA.

Inventor/es: LE DUIGOU,THIERRY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C55/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 55/00 Conformación por estirado, p. ej. estirado a través de una matriz; Aparatos a este efecto (B29C 61/08 tiene prioridad). › de películas tubulares sopladas, p. ej. infladas.

- B29C71/02 B29C […] › B29C 71/00 Postratamiento de objetos sin variar su forma; Aparatos a este efecto (B29C 44/56, B29C 73/00 tienen prioridad; conformación de superficies B29C 59/00). › Postratamiento térmico.

- B32B27/08 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › de una resina sintética de una clase diferente.

PDF original: ES-2395920_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de una película multicapa La presente invención se refiere a un procedimiento de fabricación de una película multicapa, retráctil o no retráctil, y a la correspondiente película multicapa. Más particularmente, la presente invención se refiere a un procedimiento de fabricación de películas de embalaje retráctiles, en especial para el envasado y embalaje de productos alimenticios, para su uso en máquinas de precintado o sellado de barquetas o de recipientes, así como películas de embalaje no retráctiles, para su uso en máquinas de precintado o en máquinas del tipo formadora-llenadora-selladora, verticales u horizontales, denominadas comúnmente máquinas Form-Fill-Seal, VFFS o HVVS.

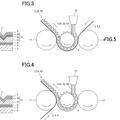

De forma clásica, tales películas tienen al menos una capa de superficie exterior, que comprende, en especial, una resina de tipo poliéster o una resina poliolefínica, una capa intermedia que comprende en especial una resina de tipo poliamida y una capa de superficie interior de termosellado o termosoldado que comprende, en especial, una resina termosellable o termosoldable.

Las propiedades requeridas para tales películas de embalaje son, en especial, buenas propiedades mecánicas (rigidez, resistencia mecánica, perforación) para facilitar el paso en las máquinas de envase y embalaje garantizando 15 a la vez la protección del producto embalado; una buena soldabilidad (baja temperatura de soldadura con resistencias fuertes en las soldaduras) ; buenas propiedades ópticas (transparencia con veladuras leves y brillo elevado) y resistencia térmica para evitar la fusión en el proceso del precintado o sellado. Para numerosas aplicaciones, tales películas de embalaje deben también poder presentar función de barrera a los gases, en especial al oxígeno, para poder realizar el envasado bajo atmósfera modificada. En el caso del precintado retráctil, la tensión o fuerza de retracción impuesta por la película sobre la barqueta cuando se realiza la operación de precintado debe ser lo más baja posible para no deformar la barqueta, conservando a la vez un aspecto del sellado tenso a lo largo de todo el período de conservación del producto.

Para obtener tales propiedades, las películas deben estar orientadas biaxialmente en la dirección de la máquina o longitudinal (MD, por las siglas en inglés) y en la dirección transversal (TD) .

Según un primer procedimiento por banco de estiramiento, denominado extensión en plano o biaxial, denominado corrientemente procedimiento “tenter frame”, la película extruida se bi-orienta por extensión en plano, secuencialmente. Tal procedimiento de extensión en plano resulta relativamente complicado y costoso de llevar a cabo y se reserva para la aplicación de tasas de estiramiento muy fuertes, superiores a 5 en la dirección MD o en la dirección TD, con el fin de obtener películas que presentan tasas de retracción y tensiones de retracción importantes, inutilizables para el precintado de barquetas sin que éstas se deformen. Cuando la película comprende una capa a base de resina cristalina o parcialmente cristalina, en especial en el caso de una capa de barrera del tipo de resina de copolímero etileno / alcohol vinílico (EVOH) , la bi-orientación secuencial de la película resulta imposible. En efecto, la resina se cristaliza cuando se realiza la primera orientación en la dirección de la máquina MD; esta cristalización induce un aumento de la resistencia de la película que limita o impide la siguiente orientación de la película en la dirección transversal TD. Así, para ciertos tipos de película, solamente se puede realizar una biorientación simultánea de la película. Sin embargo, el dispositivo para llevar a cabo un procedimiento en plano con bi-orientación simultánea necesita una tecnología avanzada y resulta muy oneroso.

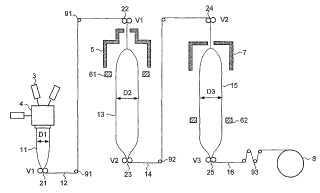

Se pueden obtener también tales películas bi-orientadas, sin fase intermedia de laminación de capas, según un procedimiento mediante inflado, denominado de burbuja, menos complicado y menos costoso de llevar a cabo que el procedimiento de extensión en plano. Según un procedimiento conocido de doble burbuja, las diferentes resinas se coextruden para formar una película tubular con forma de una primera burbuja; dicha película tiene al menos una capa de superficie exterior, una capa intermedia y una capa de superficie interior de termosellado. A continuación, se enfría la película tubular, se aplana y luego se bi-orienta simultáneamente en las dos direcciones MD y TD por calentamiento e inflado de la película tubular en forma de una segunda burbuja; por último, se enrolla en forma de 45 bobina. Este procedimiento de doble burbuja tal como se ha descrito, no permite controlar eficazmente la tasa y la tensión de retracción de la película producida, tal y como se necesita, en particular, para el precintado sin deformación de barquetas. Las películas obtenidas presentan fuertes tasas de retracción, que no se pueden ajustar a valores de 0 a 5 % en agua a 90 ºC en las direcciones TD y MD. Además, las películas obtenidas presentan débiles resistencias al estiramiento, que son insuficientes para permitir la apertura sin enclaves del precinto en el caso del precintado de barquetas de las denominadas “de fácil abertura o pelables”, en particular cuando las películas son muy finas, con espesores inferiores a 50 !m, tales como las que se buscan en la actualidad en el campo del envase y embalaje para disminuir, en especial, los costes de materias primas. Asimismo, la fuerza de deslaminación de estas películas, en particular entre la capa de termosoldado o termosellado mediante la cual se suelda la película a la barqueta y la capa adyacente, resulta insuficiente para garantizar la apertura sin enclaves.

Para ajustar la tasa y la tensión de retracción de la película se ha propuesto, en especial en el documento de la patente EP 1 084 035, un procedimiento por inflado de triple burbuja en el cual, después de la formación de una película tubular en forma de una primera burbuja, y después inflado otra vez en forma de una segunda burbuja para bi-orientar de forma simultánea la película en las dos direcciones MD y TD, tal como se ha descrito precedentemente, la película tubular se enfría y se aplana, para ser vuelta a inflar en forma de una tercera burbuja,

para ser estabilizada mediante un tratamiento térmico con agua o con vapor, a una temperatura baja comprendida entre 60 y 98 ºC, preferentemente entre 60 y 80 ºC, con el fin de disminuir su tensión de retracción manteniendo a la vez una tasa de retracción suficiente para el precintado, de al menos 20 % y preferentemente de al menos 30 % en agua a 90 ºC en cada dirección TD y MD. En el documento de la patente EP 1 190 847, se utiliza un procedimiento análogo de triple burbuja para formar películas que presentan tasas de retracción de al menos 40 % en agua a 90 ºC en al menos una de las direcciones TD y MD. El procedimiento de triple burbuja propuesto permite reducir la fuerza de retracción de la película, pero esta última, inferior a 3 MPa a 50 ºC en cada dirección, continua siendo demasiado alta, en especial para usar la película en barquetas de las denominadas sensibles, mal concebidas y/o ligeras de material. Además, las películas obtenidas presentan, como en el caso del procedimiento de doble burbuja, bajas resistencias al estiramiento y a la deslaminación, que resultan insuficientes para una contracción fácil de la película en el caso del precintado de barquetas de fácil apertura, que cada vez son más solicitadas actualmente.

El objeto de la presente invención es proponer un procedimiento de fabricación de una película multicapa que palíe los inconvenientes citados previamente, que permite la obtención, en especial, de una película para el precintado de barquetas, sin distorsión de las barquetas y con una abertura sin enclaves, incluso en el caso de películas finas, de espesor inferior o igual a 50 !m.

A tal efecto, la presente invención tiene por objeto un procedimiento de fabricación de una película multicapa, termoretráctil o no, que comprende:

a) una etapa de coextrusión de resinas para formar una película tubular extruida en forma de una primera burbuja, de modo que dicha película tubular tiene al menos una capa de superficie exterior que comprende una resina de poliéster o una resina de poliolefina; una capa intermedia que comprende una resina de poliamida y una capa de superficie interior de termo-sellado o termo-soldado que comprende una resina de poliolefina o una mezcla de resinas de poliolefinas;

b) una etapa de orientación biaxial de la película tubular calentada en forma de una segunda burbuja y

c) una etapa de estabilización por tratamiento térmico... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de una película multicapa que comprende:

a) una etapa de coextrusión de resinas para formar una película tubular extruida en forma de una primera burbuja, de modo que dicha película tubular tiene al menos una capa de superficie exterior que comprende una resina de poliéster o una resina poliolefínica, una capa intermedia que comprende una resina de poliamida y una capa de superficie interior de termo-sellado que comprende una resina poliolefínica o una mezcla de resinas poliolefínicas;

b) una etapa de orientación biaxial de la película tubular calentada en forma de una segunda burbuja y

c) una etapa de estabilización por tratamiento térmico y, eventualmente, de relajación, de la película tubular en forma de una tercera burbuja,

caracterizado porque cuando se lleva a cabo la etapa de estabilización c) , la película tubular se lleva a una temperatura de estabilización superior o igual a la temperatura de fusión de la resina poliolefínica mayoritaria de dicha capa de superficie interior de termo-sellado.

2. Procedimiento según la reivindicación 1, caracterizado porque el tratamiento térmico de la película tubular a la temperatura de estabilización en la etapa c) se realiza por medio de un horno de infrarrojos, estando comprendida dicha temperatura de estabilización entre 80 y 150 ºC.

3. Procedimiento según las reivindicaciones 1 o 2, caracterizado porque la tasa de relajación longitudinal MD y la tasa de relajación transversal TD aplicadas a la tercera burbuja de la etapa c) están comprendidas, cada una de ellas, entre 5 y 20 %.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la tasa de estiramiento transversal TD aplicada a la segunda burbuja en la etapa b) está comprendida entre 2, 5 y 4, 5, estando comprendida entre 2, 5 y 4 la tasa de estiramiento longitudinal MD.

5. Película multicapa que se puede obtener mediante el procedimiento según una de las reivindicaciones 1 a 4, que tiene al menos una capa de superficie exterior que comprende una resina de poliéster o una resina poliolefínica, una capa intermedia que comprende una resina de poliamida y una capa de superficie interior de termo-sellado que comprende una resina poliolefínica o una mezcla de resinas poliolefínicas, caracteriza porque presenta una resistencia al desgarro superior o igual a 30 N/mm, tanto en la dirección de la máquina (MD) como en la dirección transversal (TD) y una resistencia a la deslaminación de la capa de la superficie interior de termo-sellado superior a 15 N en la dirección de la máquina (MD) y en la dirección transversal (TD) .

6. Película multicapa según la reivindicación 5, caracterizada porque presenta una tasa de retracción total a 120 ºC en aire seco inferior a 35 %.

7. Película multicapa según una de las reivindicaciones 5 o 6, caracterizada porque presenta una tensión de retracción a 60 ºC inferior o igual a 3 MPa, tanto en la dirección de la máquina MD como en la dirección transversal TD.

8. Película multicapa según una de las reivindicaciones 5 a 7, caracterizada porque presenta un espesor total comprendido entre 20 y 50 !m.

9. Película multicapa según una de las reivindicaciones 5 a 8, caracterizada porque presenta una capa de superficie exterior que comprende una resina poliolefínica que tiene un punto de fusión entre 130 y 170 ºC o una resina de poliéster que tiene un punto de fusión comprendido entre 200 y 260 ºC, una capa intermedia que comprende una resina de poliamida (PA) que tiene un punto de fusión comprendido entre 130 y 220 ºC y una capa de superficie interior de termo-sellado que comprende una resina poliolefínica o una mezcla de resinas poliolefínicas en la que la resina poliolefínica mayoritaria tiene un punto de fusión inferior a los puntos de fusión de las resinas constitutivas de la capa externa y de la capa intermedia, comprendido entre 80 y 150 ºC.

Patentes similares o relacionadas:

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Películas multicapa y laminados y artículos que comprenden las mismas, del 29 de Julio de 2020, de Dow Global Technologies LLC: Una película de polietileno multicapa orientada biaxialmente que comprende: la Capa A que es una capa adhesiva que tiene una superficie externa superior y una superficie externa […]

Material compuesto, del 22 de Julio de 2020, de GE Oil & Gas UK Limited: Un material compuesto para usar en un cuerpo de tubería flexible para transportar fluidos de producción, dicho material compuesto comprende: una primera […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Película coextruida de multicapa para controlar la migración de grasa, del 15 de Julio de 2020, de Dow Global Technologies LLC: Una película coextruida de multicapa que comprende: al menos una capa de absorción de aceite y grasa, en la que la al menos una capa de absorción de aceite y grasa comprende […]

Película multicapa, del 15 de Julio de 2020, de TAGHLEEF INDUSTRIES SPA CON SOCIO UNICO: Una película de polipropileno orientado biaxialmente (BOPP), que tiene un espesor de entre 10 μm y 120 μm, obtenida por medio de coextrusión […]

Película retráctil, del 8 de Julio de 2020, de Taghleef Industries Inc: Una película retráctil de múltiples capas orientada que comprende una capa de núcleo y al menos una capa de cubierta, dicha capa de núcleo tiene un grosor […]

Conducto de aire comprimido flexible de varias capas, del 24 de Junio de 2020, de EMS-PATENT AG: Conducto de plástico compuesto por tres capas, una capa interior que linda con el espacio interior , una capa central que linda directamente con la capa interior […]