Procedimiento de fabricación de elementos sanitarios.

Procedimiento de fabricación de elementos sanitarios (1), que comprende unas fases consistentes en el corte del material en piezas coincidentes,

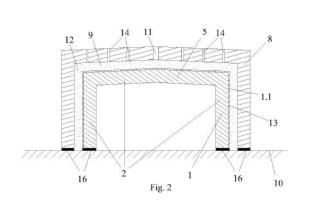

unión de dichas piezas mediante un primer material adhesivo (3), realización de una carcasa (8) de forma similar y dimensión superior a la del elemento sanitario (1) a generar, encaje del mismo en la carcasa (8), formando un espacio hueco (9) y, rellenado de dicho espacio hueco (9) mediante un segundo material adhesivo (12) de unión.

El corte y unión de las piezas del elemento sanitario (1) se realiza sin pérdida de la continuidad de las juntas (4), mediante un precorte (6) en la parte posterior del material y la aplicación de presión (7) en los laterales de la pieza, siendo esta presión (7) continua hasta que la junta (4) con un primer material adhesivo (3) de unión, queda unida de forma permanente.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330494.

Solicitante: PEREZ GOMEZ,JESUS.

Nacionalidad solicitante: España.

Inventor/es: PEREZ GOMEZ,JESUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A47K1/12 NECESIDADES CORRIENTES DE LA VIDA. › A47 MOBILIARIO; ARTICULOS O APARATOS DE USO DOMESTICO; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; ASPIRADORES EN GENERAL. › A47K APARATOS SANITARIOS NO PREVISTOS EN OTRO LUGAR (conexión al suministro de agua o a los desagües, fregaderos E03C; retretes E03D ); ACCESORIOS PARA EL ASEO (equipos para cosméticos A45D). › A47K 1/00 Muebles para el aseo; Sus accesorios (dispositivos para lavar el pelo y el cuero cabelludo A45D 19/00; recipientes de lavado o de limpieza manuales para la vajilla, utensilios de mesa o de cocina o análogos A47L 17/02; con accesorios de uso médico A61H). › Lavabos capaces de ser fijados a los desagües; Muebles de tocador plegables o capaces de ser fijados a los desagües (soportes capaces de ser fijados a los desagües en general A47J 47/20).

- B29C65/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Ensamblado de elementos preformados; Aparatos a este efecto.

- E03C1/14 CONSTRUCCIONES FIJAS. › E03 SUMINISTROS DE AGUA; EVACUACION DE AGUAS. › E03C INSTALACIONES DOMESTICAS DE FONTANERIA PARA LA ALIMENTACION O LA EVACUACION DE AGUA (no vinculadas a las canalizaciones de alimentación o de evacuación de agua A47K; dispositivos de este género utilizados en el suelo E03B, E03F ); SUMIDEROS. › E03C 1/00 Instalaciones de fontanería doméstica para alimentación de agua o para la evacuación de aguas usadas; Sumideros. › Lavabos conectados a la tubería de evacuación.

Fragmento de la descripción:

Procedimiento de fabricación de elementos sanitarios

Campo técnico de la invención La presente invención corresponde al campo técnico de los elementos sanitarios, tales como fregaderos, lavabos, platos de ducha o similares, formados por el corte del material en piezas que luego se unen para dar forma al elemento sanitario concreto.

Antecedentes de la Invención En la actualidad existe una necesaria y amplia utilización de los elementos sanitarios, presentes en el aseo diario de la mayoría de las personas.

Estos elementos sanitarios, pueden ser elaborados con múltiples tipos de materiales, aunque en los últimos tiempos se está generando una búsqueda de materiales que den mejores resultados tanto estéticos como de resistencia, que los utilizados tradicionalmente.

En este sentido, se está desarrollando la utilización de materiales que presentan mayores ventajas respecto a los tradicionales, tales como el porcelánico o el compuesto de cuarzo, que resultan ambos muy resistentes y, al mismo tiempo son apreciados por su atractiva estética.

En el caso del material compuesto de cuarzo, resulta de una muy elevada resistencia, presenta una reducida absorción de líquidos y además resiste muy bien a las manchas. También suele presentar una elevada protección antibacterias.

En el caso del material porcelánico, este presenta igualmente una elevada resistencia, y gracias al tratamiento térmico a que se somete la capa superficial, esta resulta una capa cristalina, mucho más resistente todavía que la de los compuestos de cuarzo y, de un brillo y apariencia muy demandados actualmente.

Esta capa superficial cristalina, aporta una mayor resistencia del material, tanto a absorciones y manchas, como a los cambios térmicos, con lo cual resulta un material que en la actualidad está siendo muy demandado por sus múltiples ventajas. Además, este material se presenta en paneles rectangulares de menor espesor que en el caso del compuesto de cuarzo, con lo cual es más sencilla la realización de las piezas sanitarias.

Como ejemplo del estado de la técnica, puede mencionarse el documento de referencia ES1069853-U, que determina el modo de realización de un fregadero mediante paneles de piedra tipo preferentemente artificial tales como mármol natural, granito u otros, que se conforma con cinco piezas o paneles con uniones de material adhesivo entre sí, en zonas correspondientes a sus extremos.

Dichas piezas determinan un cuerpo aproximadamente prismático-rectangular, hueco y abierto superiormente, en el que dos paneles enfrentados corresponden a dos lados, de los que uno de ellos incluye opcionalmente un agujero para aliviadero, otros dos paneles enfrentados corresponden a otros dos lados y un panel inferior corresponde a un fondo provisto de un agujero de desagüe.

Dadas las ventajas que presentan estos tipos de materiales formados por piedra artificial están siendo demandados cada vez con mayor frecuencia sobretodo en la realización de encimeras.

Además, dadas las propias ventajas que presentan estos materiales, en el caso de los elementos sanitarios, en su elección se tiene también en cuenta la sensación de continuidad que va a generar con la encimera realizada de dicho material, por lo que actualmente a pesar de su mayor dificultad de elaboración, se están demandando estos materiales cada vez más para la realización de elementos sanitarios.

No obstante, la elaboración mayormente utilizada en el estado de la técnica presenta varios inconvenientes.

De este modo, dado el procedimiento de elaboración de los elementos sanitarios determinado en el documento extraído a modo de ejemplo del estado de la técnica, y que consiste en la unión de piezas del panel de material, cortadas con laterales de formas coincidentes, el primero de los inconvenientes que se genera es el de la visibilidad de las juntas.

Estas se rellenan de un material adhesivo de unión, que suele ser una resina, que con el tiempo cambia algo de color y genera una mayor visibilidad de las juntas.

Asimismo, estas resinas de unión entre piezas del elemento sanitario no funcionan correctamente en el caso de material porcelánico, de manera que por los cambios de temperatura y los movimientos de dilatación y contracción de los materiales, estos pueden terminar despegándose total o parcialmente por las juntas de los mismos, con lo cual se ocasiona la pérdida de la estanqueidad del elemento sanitario.

Además, la adherencia de las resinas líquidas polimerizables, que suelen utilizarse como material adhesivo en estos casos y los materiales de tipo vítreo, cerámico, porcelánico, pétreo, hormigones de baja porosidad… con los que se pretende realizar estos elementos sanitarios, es muy mala, con lo cual se generan muchos problemas.

Descripción de la invención El procedimiento de fabricación de elementos sanitarios, tales como fregaderos, lavabos, platos de ducha o similar que aquí se presenta comprende una serie de fases que son las que se indican a continuación.

Así pues, la primera fase consiste en el corte del material en piezas con laterales de formas coincidentes, seguida de la fase de unión de dichas piezas mediante un primer material adhesivo de unión, para dar forma al elemento sanitario.

Una vez se tiene ya dicho elemento sanitario, la tercera fase se basa en la realización de una carcasa que presenta una forma similar y de dimensión ligeramente superior a la de la cara inferior de dicho elemento sanitario a generar.

Realizada la carcasa, se procede en la cuarta fase, a encajar el elemento sanitario por su cara inferior en dicha carcasa, formando un espacio hueco entre ambos.

Por último, el procedimiento consta de una quinta fase en la que se rellena de un segundo material adhesivo de unión el espacio hueco generado entre la carcasa y el elemento sanitario.

Las fases primera y segunda de este procedimiento, pueden realizarse de una forma conjunta de manera que no existe pérdida de continuidad de las juntas entre piezas del elemento sanitario. Esto se consigue mediante un precorte en la parte posterior del material y una aplicación de presión en los laterales y en la parte central de la pieza inicial en la que se realiza dicho precorte, de manera que la pieza se fractura de forma controlada. Esta presión es continua hasta que ambas caras de la junta quedan unidas permanentemente por la acción del primer material adhesivo de unión.

Es decir, que con el precorte posterior, se determina la forma y lugar en el que se quiere que se forme la junta. Al aplicar la presión en los laterales y la parte central, la junta que se forma se abre por ese precorte, pero la presión no cesa en ningún momento, de manera que las piezas no se separan y no se crea una pérdida de continuidad en dicha junta.

Esta presión no deja de aplicarse hasta que ha curado el primer material adhesivo de unión colocado en la junta y ambas caras de la misma quedan unidas de forma permanente.

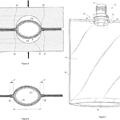

Por su parte, la fase del encaje del elemento sanitario con la carcasa de este procedimiento, puede realizarse colocando el elemento sanitario boca abajo, con la carcasa cubriéndolo de forma centrada y estando ambos sellados a una superficie plana.

En este caso, la carcasa comprende en su superficie, un orificio principal centrado para la entrada del segundo material adhesivo de unión que debe rellenar el espacio hueco que se genera entre la carcasa y el elemento sanitario y varios orificios desaireantes y drenantes de menos diámetro que el orificio principal.

Asimismo, dicho encaje del elemento sanitario con la carcasa, puede realizarse igualmente colocando la carcasa boca arriba y con el segundo material adhesivo de unión sobre la misma, de manera que se coloca el elemento sanitario boca arriba también, sobre la carcasa y se presiona el material de unión. Esta presión, que se realiza mediante unos medios de presión que pueden estar formados preferentemente por un sistema hidráulico, unos sargentos o cualquier otro medio capaz de ejercer la presión necesaria, genera el reparto del segundo material adhesivo de unión en el espacio hueco generado entre la carcasa y el elemento sanitario, de forma igualada.

Los medios de presión se retiran una vez ha fraguado el segundo material adhesivo de unión. La carcasa, es un elemento que en cualquiera de las opciones descritas del procedimiento, puede retirarse tras el fraguado del segundo material adhesivo de unión o bien, no retirarse, pasando a formar parte del sanitario final.

Existe otra posibilidad de realización de este procedimiento, en el que la unión de las piezas para formar el sanitario se realiza simultáneamente al encaje de las mismas...

Reivindicaciones:

1. Procedimiento de fabricación de elementos sanitarios (1) , tales como fregaderos, lavabos, platos de ducha o similar, caracterizado por que comprende las siguientes fases corte del material en piezas con laterales de formas coincidentes; unión de dichas piezas, mediante un primer material adhesivo (3) de unión, para dar forma al elemento sanitario (1) ; realización de una carcasa (8) de forma similar y de dimensión ligeramente superior a la de la cara inferior

(1.1) del elemento sanitario (1) a generar; encaje del elemento sanitario (1) por su cara inferior (1.1) , en la carcasa (8) , formando un espacio hueco (9) entre ambos, y; rellenado de dicho espacio hueco (9) mediante un segundo material adhesivo (12) de unión.

2. Procedimiento de fabricación de elementos sanitarios (1) , según la reivindicación 1, caracterizado por que el corte y unión de las piezas que conforman el elemento sanitario (1) se realiza de forma conjunta sin pérdida de la continuidad de las juntas (4) , donde cada junta (4) se genera a partir de un precorte (6) en la parte posterior del material y la aplicación de presión (7) en los laterales y en la parte central de la pieza inicial, y siendo esta presión (7) continua hasta que ambas caras de la junta (4) en la que se añade el primer material adhesivo (3) de unión, quedan unidas de forma permanente.

.

3. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones 1 y 2, caracterizado por que el encaje del elemento sanitario (1) con la carcasa (8) se realiza encontrándose dicho elemento sanitario (1) boca abajo, con la carcasa (8) cubriéndole de forma centrada y estando ambos sellados a una superficie plana mediante masilla (16) .

4. Procedimiento de fabricación de elementos sanitarios (1) , según la reivindicación 3, caracterizado por que la carcasa (8) comprende en su superficie un orificio principal (11) centrado para la entrada del segundo material adhesivo (12) de unión y varios orificios (14) desaireantes y drenantes de menor diámetro que el orificio principal (11) .

5. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones 1 y 2, caracterizado por que el encaje del elemento sanitario (1) con la carcasa (8) se realiza encontrándose la carcasa (8) boca arriba con el segundo material adhesivo (12) de unión sobre la misma y con el elemento sanitario (1) boca arriba presionando dicho segundo material adhesivo (12) de unión mediante unos medios de presión (15) formados preferentemente por un sistema hidráulico, unos sargentos o cualquier medio de presión capaz de ejercer la presión necesaria.

6. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones anteriores, caracterizado por que la carcasa (8) se retira tras el fraguado del segundo material adhesivo (12) de unión.

7. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones 1 a 5, caracterizado por que la carcasa (8) forma parte del elemento sanitario (1) final.

8. Procedimiento de fabricación de elementos sanitarios (1) , según la reivindicación 1, caracterizado por que la unión de las piezas para dar forma al elemento sanitario (1) se realiza simultáneamente al encaje de las mismas sobre la carcasa (8) , a la que se fijan mediante el segundo material adhesivo (12) de unión.

9. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones anteriores, caracterizado por que la carcasa (8) está formada por un material resistente, preferentemente resinas de poliéster, epoxi, acrílicas, poliuretano o similares, o de plástico abs, policarbonato, metacrilato, polietileno, pvc, o similares.

10. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones anteriores, caracterizado por que el segundo material adhesivo (12) de unión está formado preferentemente por resinas de poliéster, epoxi, acrílicas, poliuretano o similares.

11. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones anteriores, caracterizado por que la carcasa (8) y el segundo material adhesivo (12) de unión comprenden en ambos casos un refuerzo interno formado preferentemente por fibra de vidrio, malla metálica o similar y unas cargas minerales formadas preferentemente por carbonato cálcico, alúminas, marmolinas, dolomitas, o similares.

12. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones anteriores, caracterizado por que el primer material adhesivo (3) de unión está formado preferentemente por un adhesivo estructural, preferentemente masillas, resinas de poliéster, poliuretano, epoxi, acrílicas, o similares.

13. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones anteriores, caracterizado por que los elementos sanitarios (1) están formados preferentemente por material porcelánico, cerámico, compactos de cuarzo, granito, mármol o cristal.

14. Procedimiento de fabricación de elementos sanitarios (1) , según cualquiera de las reivindicaciones anteriores, caracterizado por que los elementos sanitarios (1) comprenden una capa de revestimiento (13) con un material con propiedades de puente de unión, colocado sobre la cara inferior (1.1) a encajar con la carcasa (8) y que va a estar en contacto con el segundo material adhesivo (12) de unión.

Patentes similares o relacionadas:

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Elemento de ajuste para su uso en la rehabilitación de tuberías y método para producir el mismo, del 8 de Julio de 2020, de Mocs Beheer B.V: Un elemento de ajuste para su uso en la rehabilitación de tuberías con un revestimiento, el elemento de ajuste que comprende un artículo compuesto de fibras […]

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Procedimiento de cierre de un embalaje tubular y de control continuo de la estanqueidad de su extremo soldado después del llenado, del 17 de Junio de 2020, de PIERRE FABRE DERMO-COSMETIQUE: Procedimiento de cierre de un embalaje tubular y de control de la estanqueidad de su extremo soldado , después de su llenado hasta un nivel de […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]

Un producto de rapé oral en bolsa, del 29 de Abril de 2020, de Swedish Match North Europe AB: Un producto de rapé oral en bolsa que comprende un material de relleno y una bolsa permeable a la saliva que encierra el material de relleno, […]